巷道断层带围岩注浆加固技术应用

聂佳敏

(冀中能源段王煤业集团有限公司,山西 晋中 045400)

井工煤矿在开采过程中易受断层、 陷落柱构造影响导致巷道顶板完整性差、围岩承载能力低,巷道开挖后变形大、后期维护成本高。众多学者[1-6]对构造区巷道的变形机理及控制技术进行了深入研究,并取得了较多研究成果。本文以冀中能源段王煤业集团有限公司某矿9714 工作面为工程背景,研究注浆加固技术应用于断层构造影响区的巷道围岩变形控制效果。

1 工程概况

9714 工作面开采9#煤层,工作面区段标高+724~+756 m,煤层埋藏深度+359~+460 m。工作面设计走向长度约1 200 m,倾向长度220 m,采用一次采全高采煤方法,采高控制在5 m。工作面北部为9713 工作面,东邻七采区运输大巷,南靠9715 设计工作面,西部为采空区。

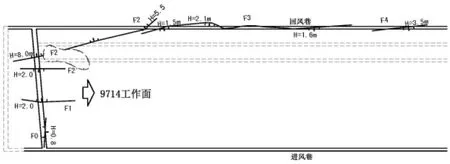

9714 工作面切巷及顺槽揭露多条断层,其巷道掘进过程中存在顶帮破碎、顶板超高、巷道变形严重等问题,影响巷道的正常掘进和后期的安全使用。9714 工作面回风巷揭露了F2正断层、F3正断层、F4正断层,其断距分别为5.5 m、2.1 m、3.5 m。上述断层影响范围沿工作面走向长达800 m。本次注浆加固区段为距回风巷开口位置较近的F4断层影响区,如图1所示。

图1 工作面内断层分布

2 注浆孔布设方案

3.1 顶板潜孔注浆加固方案

巷道宽度5 m,设计注浆孔排距3 m,每排3个钻孔,钻孔间距1.8 m,中间钻孔居中布置,两侧钻孔往两侧偏角5°,孔深均为4 m,孔径均为75 mm,如图2所示。顶板注浆的巷道长度共计50 m,预计实施钻孔50 个,钻孔工程量累计200 m,封孔长度1~2 m,采用两堵一注方式,钢管两端包裹棉纱,中部灌浆。

图2 回风巷顶板注浆钻孔布置剖面

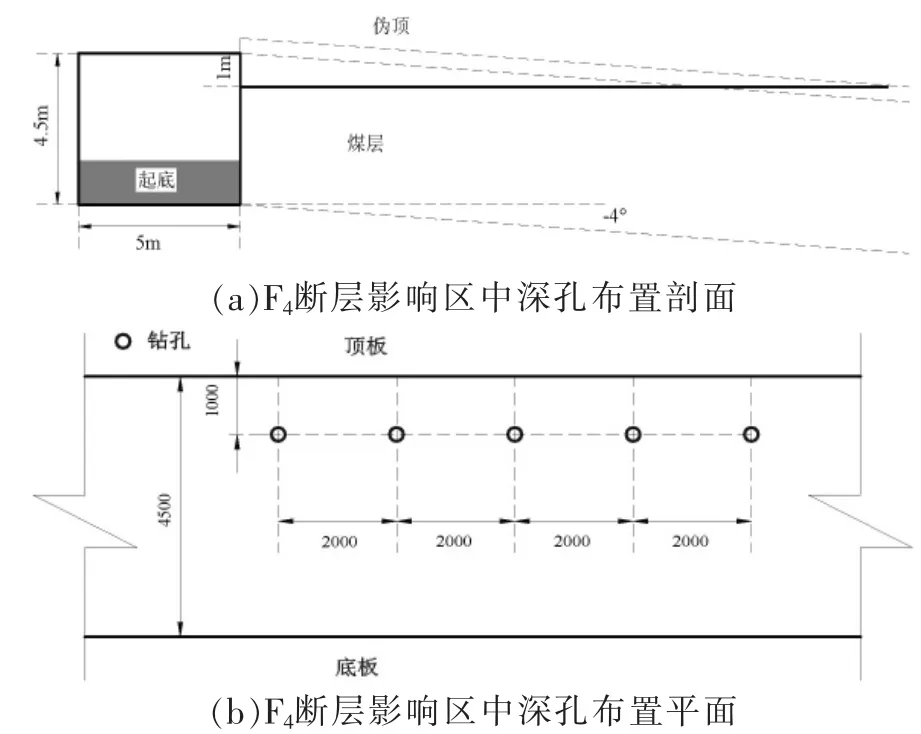

3.2 巷道回采帮侧中深孔钻孔布置方案

根据9714 工作面地质资料,F4断层影响区煤层倾角平均为4°,破碎带影响范围为50 m。在综合考虑注浆扩散半径的基础上帮部注浆孔采用单排布置,钻孔间距2 m,开孔高度距离顶板1 m,孔深20 m,仰角0°,孔径75 mm,预计共施工26个孔,总钻进工程量为520 m,如图3所示。注浆管由4 根6 分无缝钢管(2 m/ 根)以及12 m 的PVC 管共同组成,封孔长度4~6 m,采用两堵一注方式,钢管两端包裹棉纱,中部灌浆。

图3 中深孔布设

3 钻孔分段施工工艺及装备

采用TXU-200A 型煤矿用全液压坑道钻机,钻头直径75 mm,最大钻进深度150 m。为保证成孔质量及注浆效果,本次钻孔施工采用三段式分段钻进。

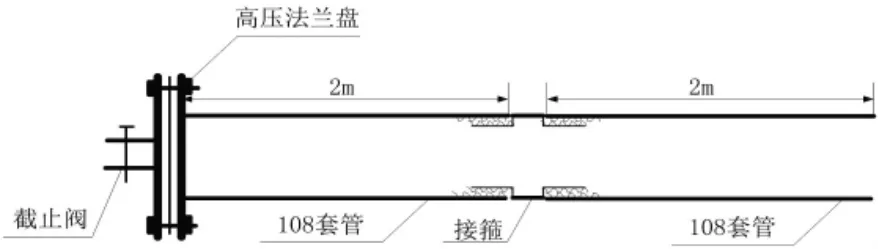

第一阶段:套管安装及固定。架设好钻机,调整完钻进角度后,首先使用Φ113 mm 钻头打孔4 m,退出钻杆和钻头,插入套管(套管采用108 mm 直径钢管,两节之间通过丝扣连接,外端一节焊法兰盘,另外一片法兰盘上焊上直通,用于连接高压注浆管,如图4所示),注双液浆将套管固定牢固。

图4 套管安装及固定

第二阶段:循环钻进及注浆。套管固定完成,打开法兰盘,将钻机上的Φ113 mm 钻头更换为正常75 mm 钻头打钻,继续钻进10 m,退出钻杆和钻头,采用双液注浆泵,通过法兰盘进浆口注浆。

第三阶段:钻进成孔后下钢管、注浆。打钻成孔后,退出钻杆,按要求下钢管和PVC 管,利用钢管进行注浆。

4 注浆材料及设备

双液注浆材料主要成分为硫铝酸盐水泥、石膏,当水灰比为0.8:1 时,在注浆后2 h、1 d、3 d、7 d下的巷道围岩单轴抗压强度分别可达10.8 MPa、12.8 MPa、14.7 MPa、17.5 MPa。

单液注浆材料以42.5 硅酸盐水泥为基料,超细粉磨到1 000 目以上,并加入一定的减水剂、早强剂、分散剂配制而成,具备良好的渗透性和施工特性,该材料水灰比为0.6:1。由于采用较小的水灰比,且超细粉基料提高了材料的活性,巷道围岩强度增长迅速,1 d 单轴抗压强度16 MPa 以上,3 d单轴抗压强度25 MPa 以上,7 d 强度25 MPa 以上,满足工作面快速推进的时效性要求。

根据两类材料的力学性质及不同工艺对初凝时间的要求,顶板浅孔封孔、注浆采用双液注浆材料,水灰比0.8:1;帮部中深孔套管固定采用双液注浆材料,水灰比0.8:1;扫孔后一次注浆采用双液注浆材料,水灰比0.8:1;成孔后注浆采用单液注浆材料,水灰比0.6:1。在注浆过程中,必须注意观察泵及巷道四周状况,当煤壁漏浆严重时需换注双液材料,待漏浆通道封堵后再次换注单液注浆材料。

5 注浆压力设计

巷道顶板注浆终止压力设计为4~6 MPa,当达到设计压力,或者从一处反复漏浆无法封堵时,可以换孔,注浆量过小时应当开孔复注。

巷道帮部注浆终止压力设计为10~15 MPa,当出现漏浆泄压,难以达到注浆压力时,可以换注双液注浆材料,成功堵漏后换回单液注浆材料,交替注浆达到注浆压力要求。

6 注浆效果评价

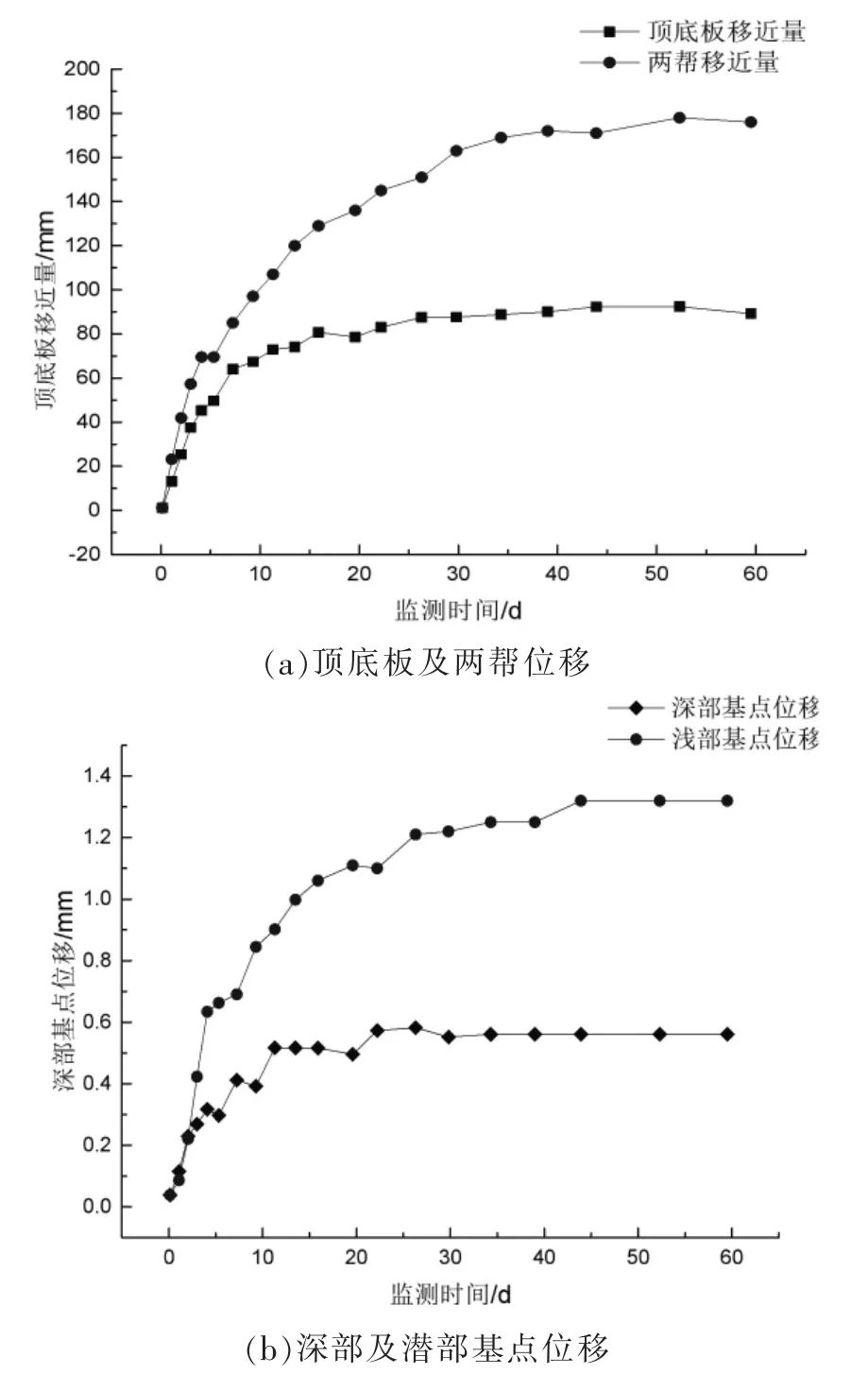

本次共设置3 组位移测站,本文以测站1 为例分析注浆区巷道的变形规律。如图5所示巷道顶底板及两帮移近量在注浆后的20 d 内递增速率较大,该时段的累计变形量分别占整个观测周期总变形值的93%和82%,注浆20 d 后顶底板及两帮的变形量逐渐趋稳,最大值分别为89 mm、176 mm,巷道变形量整体可控,未见网包等矿压显现行为。巷道浅部基点在注浆后的30 d 内位移呈递增状态,最终位移量为1.3 mm,深部基点在喷浆10 d 后变形量最终稳定在0.5 mm,顶板岩层位移量较小,这表明水泥浆液对断层影响区附近的破碎顶板裂隙进行了充分封堵,有效提高了顶板岩层的完整性及强度。

图5 监测断面位移变化

7 结论

1)考虑不同区域巷道对注浆材料力学性能及凝固时间的要求,在顶板浅孔封孔、注浆采用双液注浆材料,水灰比0.8:1;帮部中深孔套管固定采用双液注浆材料,水灰比0.8:1,扫孔后一次注浆采用双液注浆材料,水灰比0.8:1,成孔后注浆采用单液注浆材料,水灰比0.6:1。

2)巷道顶底板及两帮移近量在注浆后的20 d内递增速率较大,注浆20 d 后顶底板及两帮的变形量逐渐趋稳,最大值分别为89 mm、176 mm,监测断面深部基点、 潜部基点的最终位移量分别仅为0.5 mm、0.3 mm,这表明注浆加固技术能有效提高顶板岩层的完整性,改善破碎区岩体的力学性能。