基于UG机器人末端执行器的设计与运动仿真*

任军辉 ,乔 琳

(陕西工业职业技术学院,陕西 咸阳 712000)

0 引言

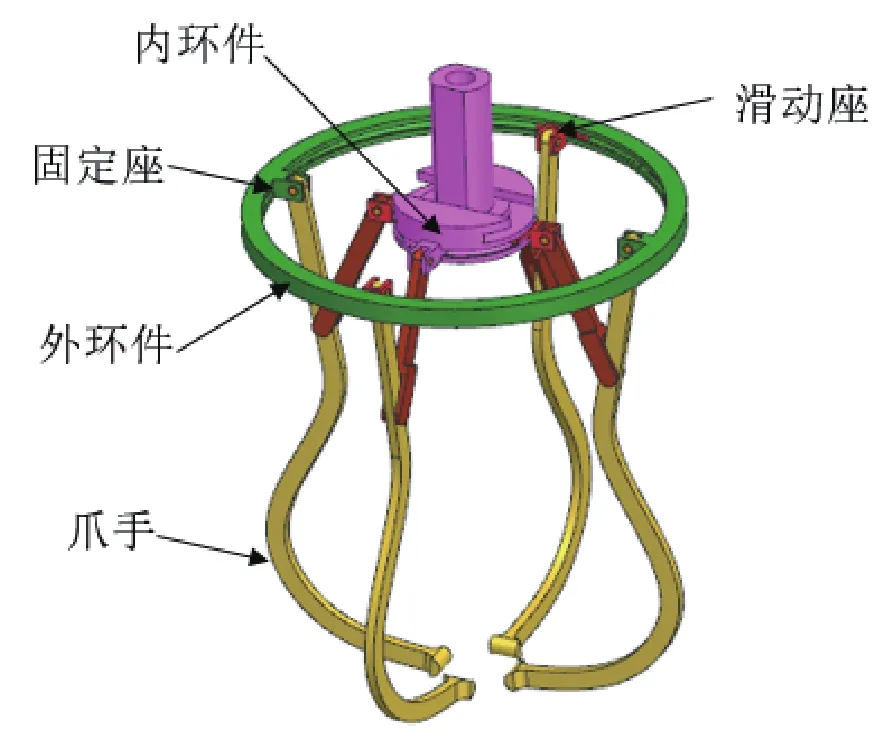

工业机器人应用于各种生产过程中,提高了生产的安全性和劳动效率[1-2]。末端执行器是安装在工业机器人或机械臂末端的执行机构,机械手是常见的末端执行器,多用于抓取、转移零件或其他的物件[3],主要包括安装架、爪手和运动调节机构三部分,如图1所示。安装架上端需要与机械臂安装结构相匹配,满足安装要求;爪手是与抓取对象直接作用的部分,既要抓取稳定,又不能对物件造成损伤;为了能够实现对多种形状物件的抓取,需要改变爪手各手指间的相对位置姿态,因此还需设计爪手的运动调节装置[4]。

图1 末端执行器机械手

在满足以上设计要求的同时,为实现设计的快速与精确,课题组采用数字化设计手段[5],利用3D建模软件UG的零件建模和装配模块,对末端执行器机械手进行三维结构设计、装配[6]。完成结构设计后,

利用UG运动仿真模块对整个装置的运动进行仿真分析[7]。替代传统设计需要制造样件进行验证的过程,极大地缩减设计周期。同时,采用UG工程图模块生成零件和装配图工程图纸,为后期加工制造提供支撑[8]。

1 末端执行器机械手的设计

1.1 安装架的设计

一方面,安装架与机器人或机械臂进行连接,安装架顶板中央设计与机械臂连接的标准接口;另一方面,安装架具有作为机械手各零部件的安装机架的作用。其设计结果如图2所示。主要由顶板、竖板和多个安装板利用直角连接板和螺钉进行拼装。根据步进电机尺寸、气缸尺寸、活塞运动行程确定各自安装板在安装架的设计位置。其3D数字化建模设计流程如下:1)新建模型文件;2)零件建模;3)装配;4)工程图。首先新建格式为.prt的模型文件;在UG建模环境下分别完成安装架的顶板、竖板、底板、直角连接板等零件的三维建模;在装配模块中完成各零件的装配;在制图模块根据表达需求生成通用.dwg格式工程图纸文件。安装架工程图如图3 所示。其余部分的设计流程与此过程基本一致。

图2 安装架三维模型

图3 安装架工程图

1.2 爪手的设计

爪手的功能主要是抓取物件,结构为多个相同的连杆机构[9]。不同数量的爪手适应不同形状的抓取。2指适用于抓取片体、钩环结构体;3指可以抓取球体、块体物件;4指适用于抓取柱状物件、条形物件。更多数量的爪手能够使得抓取更为稳定,但同时也会使机构设计制造更为复杂。本设计选用4指机构,通过位置调节结构的设计实现爪手相对位置角度的变化,极限位置可视为2指机构。爪手三维模型如图4所示。

图4 爪手三维模型

1.3 位置调节结构的设计

机械手的各手指运动调节是整个装置的核心[10]。位置调节结构不仅实现手指间协同扩张与收紧的抓取动作,并且实现手指间的相对位置变化。本设计采用固定座与滑动座搭配的方式实现了部分手指沿内环件、外环件上的滑槽的滑动,从而改变各爪手相对位置,适用于更多的抓取场合。当相邻爪手分离,机构为4指结构,当相邻固定座与滑动座接触,对应两个爪手处于同一位置,整个装置可以视为2指结构。结构模型分别如图5所示。

图5 位置调节改变手指相对位置

2 末端执行器机械手的装配

装配时数字化设计过程中,对各零件之间的静态关系进行校验,如尺寸大小、配合关系等。利用UG中的装配模块完成机械手的装配。其过程中关键环节依次为:1)新建格式为.prt的装配文件;2)依次添加所需的零部件三维模型;3)为配合处添加合适的约束,限定构件的自由度。装配完成的效果如图6所示。

图6 机械手装配效果

3 末端执行器机械手的运动仿真分析

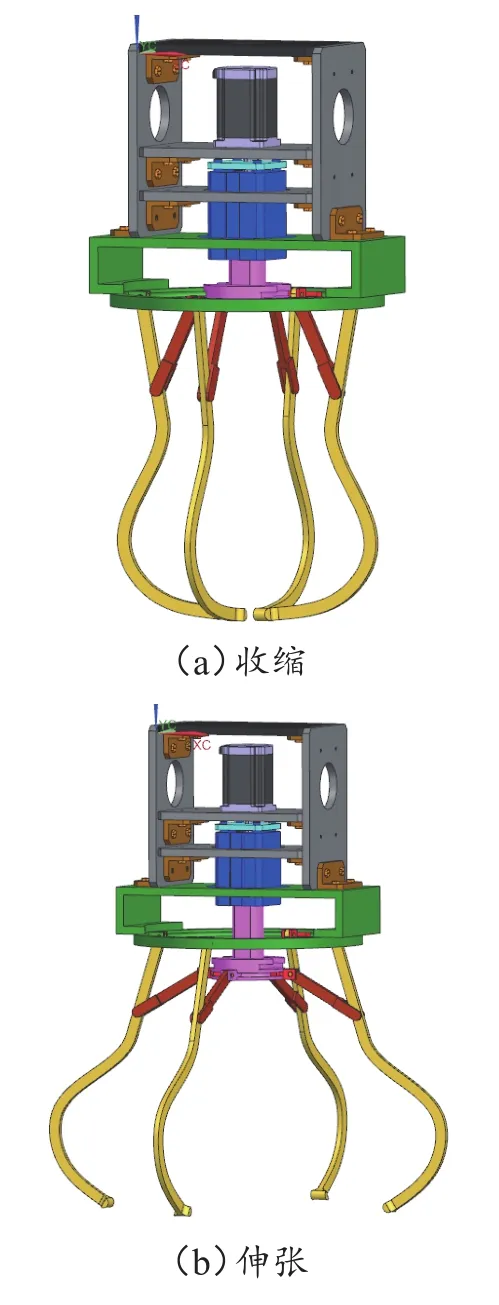

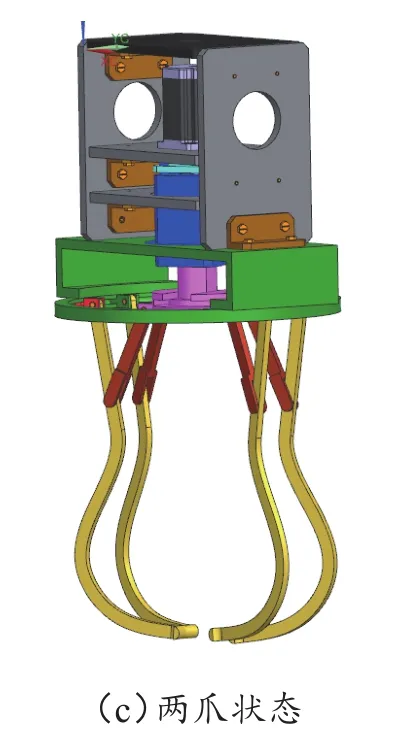

在设计软件中对机构进行运动仿真分析,能够预先在加工之前知道现有的设计方案的运动情况,并分析相关的运动参数值。避免了制作样机后发现设计问题的风险,也可根据仿真结果对三维模型进行进一步优化修改。利用UG中的运动仿真模块对整个机械手的运动仿真过程如下:1)打开已完成的装配文件;2)进入运动仿真模块,新建运动仿真文件;3)定义运动体;4)设置运动副;5)设定驱动件与驱动规律;6)解算求解方案;7)查看分析结果。从运动仿真分析结果可以看出,所涉及的机械手能够实现预期的抓取动作,同时也能够实现爪手位置调节的效果,如图7所示。

图7 不同的运动状态

4 总结

基于数字化设计软件UG中的3D建模、装配块模及运动仿真模块,建立了机械手各部分零件的三维模型,并进行三维模型的装配,完成了一种机器人末端执行器机械手的快速设计和运动仿真。机械手不仅能够完成物件的抓取动作,并且可以改变爪手的相对位置,从而适应更多形状物件的抓取。数字化的设计和仿真过程有效地降低了产品设计成本,节约了设计时间,为机械产品设计方式提供了新的参考。