基于TPU塑性材料的柔性操作末端设计

范长湘,武龙飞,钱志刚,温中蒙,郭 靖

(1.广东工业大学 自动化学院,广东 广州 510006;2.尔智机器人(珠海)有限公司,广东 珠海 519085;3.湖南大学 机械与运载工程学院,湖南 长沙 410082;4.金仪计量科技(苏州)有限公司,江苏 苏州 215121)

精密仪表的制造和检定自动化离不开工业机械臂的自主操作,相对于普通制品,精密仪表的内部结构由精细的零部件组成,其极易受震荡而损坏.此外,有时其表壳受损也会影响其测量功能.考虑到精密机械仪表本身的易损性,机械臂在操作仪表时需要保障仪表的安全,但由于传统的工业机械臂末端夹具大多为刚性手爪,在操作过程中需要精确控制夹具的抓取位置和抓取力,否则极易损伤仪表.如何在抓取操作机械仪表的过程中避免损伤仪表,是该行业机械臂操作末端的设计中需要重点考虑的问题之一.

基于塑性材料的柔顺操作末端对多种操作对象都表现出良好的抓取能力,近些年开始在工业界得到推广和应用[1].由于材料的塑性变形特性,柔性操作末端的手指除了能适应抓取对象的外形状形成包络,还能在过度收拢时通过弹性形变消除过度的抓取力,保护抓取对象不受损伤.因此,基于塑性材料的柔顺机械手是针对易损物体的抓取操作的良好方案,也成为近年来机器人操作学的一个研究热点.一些研究人员将拉线软体手或柔性气动夹具应用在农业果蔬采摘上,通过结构的变形实现适应物体的功能[2-3].在气动柔性手指基础上,还有研究者将气动手指的基座设计为可调,以此加大夹具的适用范围[4].韩国学者所研究出形闭合平行抓手SAC,其利用内部软支撑层和外部两层定形变刚度支撑层结构,使指尖完美贴合物体[5].一些基于仿生学的研究成果也被应用到柔性操作末端的设计中,如燕山大学利用类似于蛇类的缠绕原理设计的UHL软体气动抓手,其全部模块集成于夹具内部,且能够抓取自身重量26倍(40 kg)的物体[6].此外,还有近年来出现的基于鳍形效应(Fin Ray Effect)仿生柔性自适应手指[7-9],实现了对尺寸形状差异较大的物体的柔性抓取,其中Lionel Birglen等人[10-12]深入研究了其数学模型,并不断优化模型参数,使受力后的鳍条结构有较好的变形效果.

TPU(Thermoplastic polyurethane)即热塑性聚氨酯弹性体橡胶,是一种具有卓越的力学性能的环保材料[13-14],已广泛应用于许多产品的机械结构中,如汽车部件的轴承、工业密封件、防震部件、高压软管等,近年来开始被应用于设计柔性机构[15].考虑TPU塑性材料高张力、高拉力、强韧和耐老化的特性,选取其作为柔性手指材料设计了一种面向机械式压力表抓取操作的柔性操作末端.首先在Solid-Works中完成操作末端传动结构及柔性手指的建模,然后通过设计工具箱优化柔性手指的结构设计,最后通过有限元分析验证TPU塑性材料对设计的柔性操作末端在结构功能上的适用性.

1 问题设定

应用TPU塑性材料,设计一种面向精密机械式压力表抓取操作的柔性操作末端.在目前的压力表生产和校验过程中,最常用的机械式压力表型号为Y 50,Y60,Y 100和Y 150.设计的自适应夹具旨在能自适应地夹取多种常用型号的机械式压力表,并将其稳定抬升放置到指定位置.结合实际生产需求可知,所夹取的工件是直径大小为50~150 mm不等的圆柱体,且工件重量不超过1 kg,因此设计的柔性操作末端的抓取目标最大直径设定为150 mm.此外,为了使设计的柔性操作末端对抓取物体达到最佳的包络效果,需对手指结构作优化设计.优化设计结果的评价有多种方式,本研究仅考虑几何上的包络效果.由于手指包络物体后,对物体主要起约束作用的是手指的顶端部分,因此设定优化结果的评价方式为手指变型时其顶点在横向方向的位移为正向最大化,该优化结构参数的求取方式为基于SolidWorks优化设计工具箱及满足工程要求的粗糙结果,当前设计仅关注柔性操作末端结构功能的实现,即材料在手指结构达到最大变形量时是否不发生断裂.

2 整体结构设计

设计的柔性末端操作末端在Solid Works中的模型如图1所示.机械手操作末端包含动力箱和两个柔性手指.两个柔性手指在动力箱的内部传动机构的驱使下,可以横向移动完成张开和收拢的动作.

图1 操作末端整体结构设计Fig.1 The designed mechanism entirety of the end-effector

2.1 柔性手指的设计

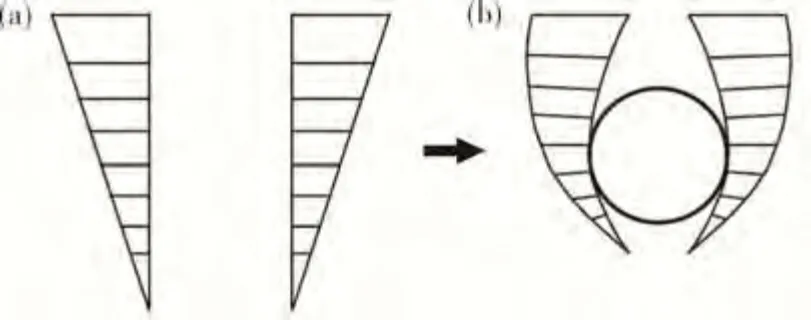

柔性手指的设计如图2所示.每个手指均为鳍条的仿生结构,主要框架为V形柔性框架,其两边上有一排连接杆件,连接杆件与V形框架的两边通过柔性铰链连接.

图2 柔性手指结构设计Fig.2 The designed structure of the flexible finger

柔性手指的原理如图3所示.由于是使用塑性弹性体材料的一体化柔顺连杆机构,基于鳍形效应,在V形边外侧受到挤压时该结构能产生弯曲[10],因此基于该结构设计的柔性手指在抓取圆形仪表时能通过自适应变形对仪表形成外边缘包络.由于V形边中间连接杆件的柔性铰链的弹性力会迫使弹性变形后的手指结构恢复原来的形状,因此手指在该回复力的作用下对抓取对象产生一定力度的夹持效果.当V形边外侧的挤压力消失时,手指结构则在柔性铰链的弹性力作用下,恢复原来的形状.

图3 柔性手指设计原理图(a)无负载状态;(b)抓取状态Fig.3 Design principle of the flexible finger(a)non-loaded state;(b)state when grasping an object

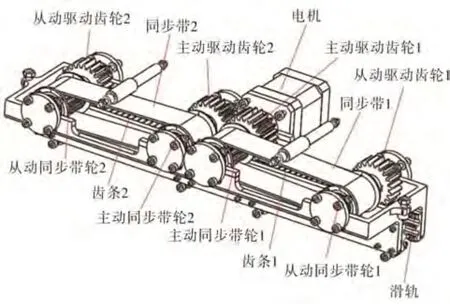

2.2 传动机构的设计

操作末端动力箱的内部传动机构如图4所示,其原理图如图5所示.该传动机构主要利用齿轮齿条将电机的转动转化为手指在横向方向的平移,与电机输出轴固连的主动驱动齿轮1带动主动同步带轮1转动,动力通过同步带1传至从动同步带轮1,然后带动从动驱动齿轮1转动.从动驱动齿轮1与齿条1啮合,带动齿条1在横向方向平移,即带动了固连于齿条1的柔性手指1的横向移动.由于夹具的张开和闭合需做向中心运动,因此选用一个与主动驱动齿轮传动比为1的齿轮作为等速反向传动的主动驱动齿轮2,带动柔性手指2的传动机构,使之与柔性手指1的传动机构作同步反向运动,从而实现柔性操作末端的平行夹取动作.

图4 传动机构设计Fig.4 Design of the driving mechanism

图5 传动机构原理图Fig.5 Schematic diagram of the driving mechanism

平行夹取时,两夹具的行程需考虑夹取工件的尺寸大小.当夹具张开时,所夹取的工件应能够自由进入夹具的工作空间,因此两夹具的最大行程应超过所夹取工件的最大尺寸.当夹具闭合时,考虑到夹具的形变能力及包裹效果,两夹具的最小行程应小于所夹取工件的最小尺寸.综上所述,齿条直线移动的行程范围定为30~180 mm.

为了保证直线运动的平稳性,操作末端的传动装置设计中还使用了滑轨作为直线导向结构,如图6所示.齿条的侧面铣出一条槽宽和导轨宽度相同的槽,并在槽上开通孔,将齿条与滑轨固连,并利用槽将齿条与导轨定位.通过导轨在支承基座上的滑移,实现齿条在操作末端横向方向上的导向平滑移动.

图6 齿条及导轨Fig.6 T he rack gear and the mounted lead rail

3 柔性手指的优化设计及有限元分析

使用TPU塑性材料设计柔性操作末端的手指,具体选用的为硬度为60HA的TPU,其详细参数列于表1.

表1 TPU材料属性Table 1 The material property of TPU

为了使柔性手指在抓取物体的过程中对物体形成的包络效果最优化,并使其变形的过程中结构材料不发生断裂,需要对手指的形状作一定的优化.优化设计首先需要考虑的是抓取物体能否形成最佳的包络效果,可理解为柔性手指顶点在x方向上的相对位移,其结果值正向越大,包络效果越好.由于该问题涉及的变量较多,本研究对柔性手指的结构优化设计主要在固定的V形框架下进行,仅优化V形边的连接杆件与前臂梁的夹角参数θ.综合考虑抓取目标仪表的最大尺寸及设计过程中传动机构的行程距离,柔性手指的V形框架最终确定的尺寸为前臂梁长233.90 mm、后臂梁长259.35 mm、前臂梁与后臂梁的夹角为25.95°.

3.1 柔性手指结构优化

在前述条件下,对V形边的连接杆件与前臂梁的夹角参数θ作优化,使手指变形时其指尖在x方向的位移正向最大化,将该问题简化为极限抓取条件下的优化问题.以抓取最大目标物体Y 150型号的机械式压力表(直径150 mm,重约1 kg)时柔性手指的变形情况为基准,当柔性手指在抓取该物体时达到最优化的变形包络效果,即可认为该优化结果亦适用于其他尺寸的压力表的操作情景,抓取时的接触点设定为前臂梁的中点.

为了获得极限抓取条件下手指的变形结果,需要确定达到该变化的手指压力负载.此处以手指在抓取起物体时不变形的情况为参照(图7),求取该手指压力负载的估计值.从图7可见,手指夹取起压力表时,两只手指对压力表的摩擦力Ff1和Ff2与压力表的重力G平衡,而FN1和FN2为压力表对两只手指的压力负载,设手指与压力表外壳的摩擦系数为μ,则 可 得到G=Ff1+Ff2=μFN1+μFN2,其 中橡胶与铸铁(表壳材料)之间的摩擦系数μ=0.8.当重力加速度g=9.8时,计算出FN1=FN2=6.125 N.在SolidWorks的优化工具箱中以该压力值对柔性手指前臂梁的中点施加负载,在45~85°的区间内以1°为步长改变V形边的连接杆件与前臂梁的夹角参数θ,计算对应的指尖在x方向上的位移,得到的结果如图8所示.从图8可见,当V形边的连接杆件与前臂梁的夹角参数θ为56°时,指尖在x方向上的位移达到正向最大值,约为正向位移0.68 mm,即在该夹角条件下,柔性手指能对抓取物体形成最好的包络效果.

图7 抓取物受力(手指不变形时)Fig.7 The force analsys for the grasped object(when no deformation on the fingers)

图8 手指顶点的横向位移随角度θ的变化Fig.8 The transverse displacement of the fingertip under different values of the angleθ

图9为手指在该负载下的变形情况.从图9可见,在该负载下变形后的手指关节处和各连接杆件之间不发生干涉,且最大的内应力只有1.255 MPa,发生在前臂梁与第四个连接杆件的连接处,表明该角度参数是符合材料功能和设计要求的.由于在实际抓取中,手指的包络作用会对抓取物产生一个向上支持的分力,因此实际需要的抓取摩擦力会比此处估计的值小,相对地手指的实际压力负载也会比估计值小,此处以估计值作为输入得到的手指变形会比实际的大.即使如此,由于该估计压力负载不会造成柔性手指过度变形,根据设定的目标问题,依然可以认为该角度值为连接杆件与手指前臂梁的最优角度参数.

图9 结构优化后手指在指定负载下的变形情况Fig.9 The deformation of the flexible finger under a certain load after optimizing the mechanical structure

3.2 柔性手指结构的有限元分析

由于自适应夹具抓取压力表时,其形变必须是在材料的许可范围内,因此对柔性手指的优化结构作最大变形静力学仿真,以判断选取材料的合理性.

首先确定柔性手指理论上可能达到的最大变形,即夹具在最小行程时完全夹持住最大目标型号的压力表、对表壳形成完全包络的情况下的变形.Y 150型号的压力表表壳外径为150 mm,设备直线运动行程为30~180 mm.当设备处于最小行程的30 mm处时,手指达到最大变形,前臂梁的中点在水平方向上产生60 mm的位移.

图10所示的是鳍状柔性手指的静力学仿真结果,图中手指的前臂梁水平方向受到作用力后处于极限变形状态.从图10可见,极限变形下最大应力出现在连接杆件与第二节后臂梁的连接处,数值为2.093 MPa,低于设计时选用的TPU材料的屈服极限9.237 MPa.因此,用TPU塑性材料设计的柔性手指在极限变形状态下仍能保持正常使用功能,不会产生断裂现象.

图10 有限元静力学仿真结果(a)应力分布;(b)位移分布Fig.10 Result of the FEA statics analysis(a)the von-mises stress distribution;(b)the displacement distribution

4 结 论

为了在精密机械式压力表的抓取操作中保护仪表不受损,基于TPU塑性材料设计了一种柔性操作末端,能通过自适应塑性变形对抓取的仪表形成边缘包络,满足抓取可靠性的同时,柔软的TPU材料也能避免损伤仪表,还能通过塑性变形消除抓取过程中可能产生的过度抓取力.有限元分析的结果表明,使用TPU塑性材料设计的柔顺操作末端在结构优化后能对抓取目标物形成最好的包络效果,并且在达到抓取要求的最大塑性变形时,依然能保持关键的柔顺关节不发生断裂.