全海深ROV非金属铠装脐带缆用外被层材料研究

顾春飞,石锦程,张建民,谢书鸿,邱兴宇

(1.中天科技海缆股份有限公司,江苏南通 226010;2.江苏中天科技股份有限公司,江苏南通 226463)

引言

全海深ROV 非金属铠装脐带缆与绞车系统配合使用,工程应用中脐带缆反复收放,其外被层与绞车系统的牵引导轮、转向导轮等摩擦,因此需要一种耐磨性好同时强度较高的材料作为全海深ROV 非金属铠装脐带缆的外被层材料。行业内应用于海洋装备的外被层材料有超高分子量聚乙烯纤维、聚酯纤维和聚酰胺纤维等,这些外被层材料具备低密度、高强度、高耐磨性能等特点。通过研究上述三种材料密度、拉伸强度、耐磨、负载弯曲疲劳等性能,为全海深ROV非金属铠装脐带缆外被层材料选型奠定基础。

超高分子量聚乙烯具有优秀的抗酸、抗碱性、耐生物腐蚀性,耐高低温性、耐切割性耐光性[1,3],强度为30~32 cN/dtex[2]。聚酯纤维强度高,耐热性和耐光性均良好,有良好的耐酸性但耐碱性差,强度为7.9~8.1 cN/dtex[2]。聚酰胺纤维强度高、耐磨性好,有优秀的耐低温性,但是耐热性、耐酸性差且耐光性均不及其他纤维,强度为4~5.3 cN/dtex[2]。

1 外被层材料基本性能测试

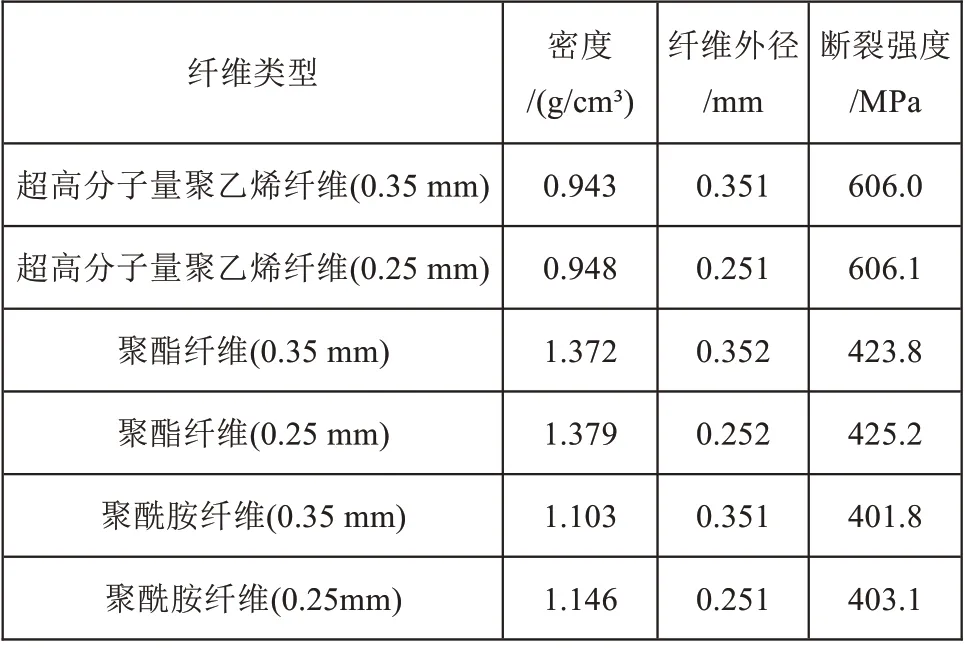

结合全海深ROV非金属铠装脐带缆结构特点,将三种外被层材料分别制成0.35 mm 和0.25 mm 两种规格外径的纤维进行对比测试。三种外被层材料纤维样品的密度、外径及断裂强度测试结果如表1所示。从表1可以看出:不同规格的同类纤维其密度及断裂强度无明显差异;超高分子量聚乙烯纤维具有最小的密度和最高的断裂强度;聚酯纤维的密度最大,断裂强度居中;聚酰胺纤维密度居中,断裂强度最小。

表1 各纤维试样性能

2 外被层材料耐磨性能研究

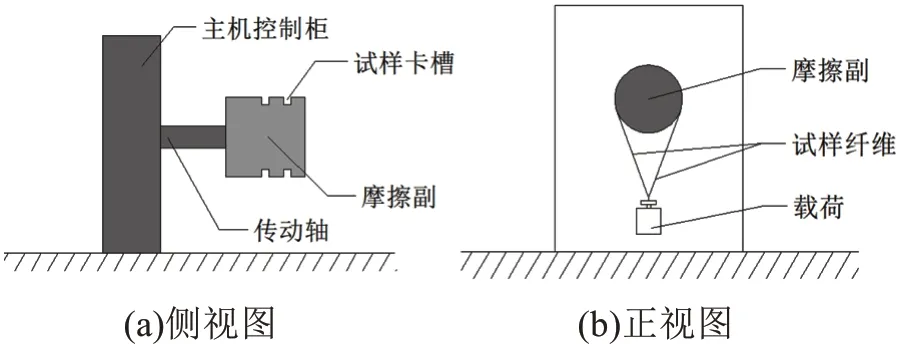

磨损试验装置主要由主机控制柜、传动轴及摩擦副组成,如图1所示。摩擦副上设有试样卡槽,可有效避免试验过程中纤维的滑脱,摩擦副选用船体常用材料低合金钢,避免摩擦过程中摩擦过热对试验结果造成影响。试验过程中纤维试样悬挂在卡槽中,两端固定,并施加相同大小的载荷以保证张力的一致性。

图1 磨损试验装置示意图

将3 种纤维试样固定在摩擦副的卡槽中,纤维下方悬挂100 N 砝码作为载荷,启动后将转速设置为10 r/min。为避免在试验过程中摩擦副发热,试验每隔净摩擦5 h 暂停10 min,如此往复循环,直到净摩擦时间720 h。试验结束测试纤维外径并在电镜下查看试验段的表面磨损情况。

3 磨损试验结果分析

测试纤维试验段外径,以定量分析各纤维材料的磨损量。超高分子量聚乙烯纤维外径减小0.01 mm,聚酯纤维外径减小0.03 mm,聚酰胺纤维外径减小0.02 mm。超高分子量聚乙烯纤维变化量最小,即磨损量最小,聚酰胺纤维次之,聚酯纤维外径变化量最大,即磨损最严重。

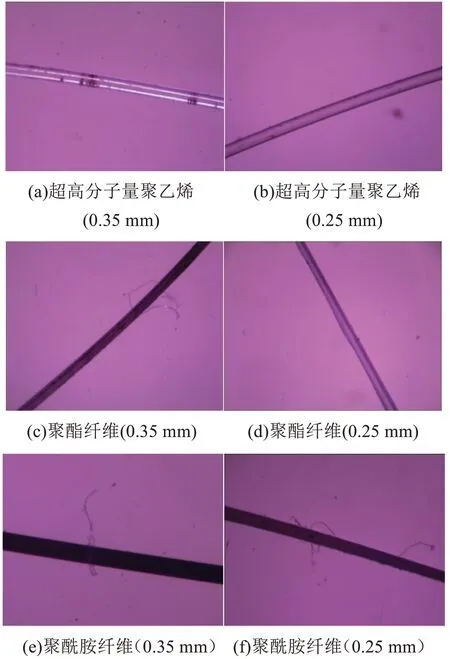

三种纤维试验段在WF10X/22MM 电镜下的照片如图2 所示。从图2 可见,超高分子聚乙烯纤维表面光滑无明显毛刺,整体外观呈现出较为圆整的状态;聚酯纤维表面均有少许毛刺,且0.25 mm 规格的在电镜下呈现明显扁平状;聚酰胺纤维纤维表面均出现少许毛刺。从磨损试验的结果分析,超高分子量聚乙烯纤维的耐磨性能最佳。

图2 磨损试验后试样表面电镜图

4 外被层材料负载弯曲疲劳性能试验

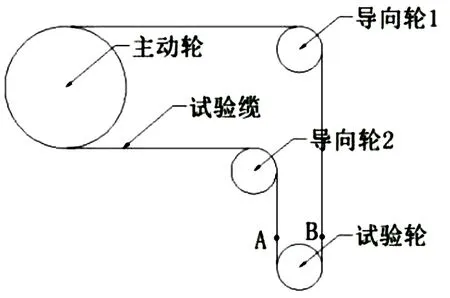

超高分子量聚乙烯纤维的断裂强度及耐磨性能最佳,将其作为外被层材料制成脐带缆成品试样,加载至负载弯曲疲劳试验装置上进行负载弯曲疲劳性能测试。该装置能够有效模拟全海深ROV非金属铠脐带缆在实际使用工况下外被层与绞车系统导轮之间的摩擦工况,其示意图如图3所示。

图3 负载弯曲疲劳试验机示意图

脐带缆试样在不大于700 mm 的试验轮及导向轮上施加66 kN 的载荷,完成20 000 次负载弯曲循环,试验后检查脐带缆外被层表面磨损情况,试验后表面效果如图4所示,脐带缆外被层表面良好,未发生磨损。

图4 试验后表面情况

4 结论

通过对超高分量聚乙烯纤维、聚酯纤维、聚酰胺纤维三种外被层材料的研究,超高分子量聚乙烯密度最小,抗拉强度、耐磨性能较聚酯纤维和聚酰胺纤维更为优异。同时由超高分子量聚乙烯纤维作为外被层研制的脐带缆成品负载弯曲疲劳性能优异,未发现外被层磨损。由此确定超高分量聚乙烯纤维作为全海深ROV 非金属铠装脐带缆的外被层材料。