5 884 kW全回转拖船柴油机SCR系统应用研究

吕全亮,孙红娟,朱 胜

(江苏省镇江船厂(集团)有限公司,江苏 镇江 212002)

0 引言

全国各大港口都在坚持绿色港口的理念,其目标是建设环境污染小、能源利用率高、综合效益大、发展潜力好的可持续发展的港口。全回转拖船作为港口运行的必备机械,必须顺应绿色发展的要求,在减少废气排放上不断探索和研究。目前各港口全回转拖船97%采用柴油作为主燃料,因此如何降低以柴油作为主燃料的全回转拖船废气排放量成为研究重点[1]。根据目前的技术水平,仅仅依靠柴油机自身减排技术已经很难满足Tier Ⅲ的标准,这就意味着柴油机必须通过后处理技术来实现这一目标。柴油机尾气NOX排放应对措施主要包括选择性催化还原(Selective Catalytic Reduction,SCR)系统和废气再循环(EGR)[2],其中:EGR技术只适用于低速柴油机且会导致柴油机油耗大大增加,SCR技术因其技术成熟、布置灵活被广泛应用[3]。

SCR系统主要应用在大型散货船、集装箱船、半潜船等远洋船舶,但其在全回转拖船上未有应用的实例。为此,本文以5 884 kW全回转拖船作为研究对象,对3种工况进行研究:一是在SCR系统喷射还原气体前后,对比分析废气排放情况;二是在主机不同负荷情况下废气排放情况;三是在85%负荷下不同还原剂喷射量对废气产生的影响。

1 SCR系统原理

选择性催化还原[4]是指在一定的温度环境条件下,通过催化剂的作用,利用还原剂“有选择性”地与烟气中的NOX反应并生成无毒无污染的氮气(N2)和水(H2O)。考虑到安全性和腐蚀性,SCR系统还原剂一般采用尿素。SCR系统安装于柴油机的排气系统中。柴油机正常工作时,在SCR反应器的上游喷入尿素溶液,由于废气的温度较高,尿素溶液得以蒸发雾化,并发生热解反应,分解为氨气(NH3)和二氧化碳(CO2)。NH3在催化剂模块中与废气混合,有选择性地将废气中的NOX还原为N2和H2O[5]。SCR系统原理图见图1。

A~G—设备接口。

2 主要技术参数

该船主要参数如下:船长39.0 m,型宽13.8 m,型深5.9 m。

入级符号:★CSA TUG R1 Fire Fighting Ship1, ★CSM BRC SCM Gd-EP(GBEC) NEC(SCRS)。

本船主机采用船用高速大功率柴油机,并匹配SCR系统,以满足Tier Ⅲ排放限值要求。柴油机主要技术参数如下:型号8L28AHX(2942),额定转速800 r/min,额定功率2 942 kW,气缸直径280 mm, 活塞行程390 mm,活塞总排量24 L, 理论压缩比16∶1, 最大气缸压力18 MPa。柴油机排气温度在180~450 ℃,满足低压SCR系统要求。

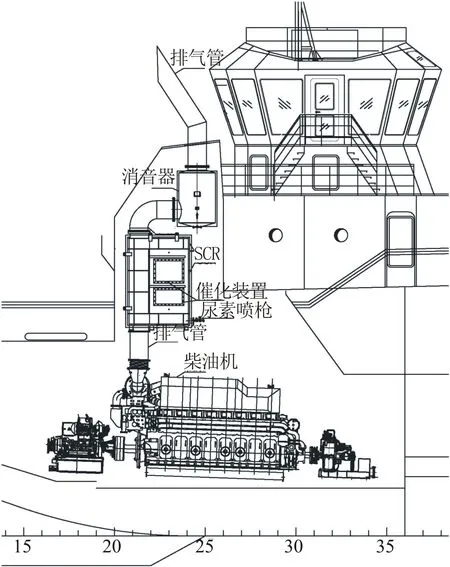

3 SCR系统组成及布置

SCR系统由SCR反应装置、还原剂喷射系统、控制装置、排气管及其他必要设备组成。此船SCR系统的主要技术参数见表1。

表1 SCR系统主要技术参数

(1)SCR 反应装置:指装有催化剂块的总成,废气中 NOX与还原剂发生催化还原反应,转化为 N2和 H2O 的完整装置,它是SCR 系统的核心工作部件,见图2。

图2 SCR反应装置布置图

此船采用上排烟。柴油机涡轮增压器后连接弹性膨胀节,出口连接排烟管,上面连接立式SCR反应装置,出口连接排烟管和消音器。SCR反应装置底部定位在机舱棚平台上,尿素及压缩空气喷枪安装在下方,内部上面是2组催化剂块。

(2)催化剂块:指供废气通过的一定尺寸的块体,其内表面含有减少废气中 NOX的催化剂成分。

(3)还原剂喷射系统:指由向喷嘴供应还原剂的泵、向废气流喷射还原剂的喷嘴和喷射控制装置组成的系统。

(4)SCR 电控系统:指实现还原剂喷射量控制、系统状态监测和安全保护等功能的系统,主要由传感器、电子控制单元、执行机构及对外接口组成。此船采用一控二控制单元(即2个SCR系统共用1个控制单元)。控制单元上安装有1个触摸显示屏可以对系统进行操作。在控制柜面板上还有多个状态指示灯和操作按钮,设备可以手动和自动操作。控制单元利用计算机控制。控制尿素泵组单元的主要功能是根据柴油机的负荷和转速调整向废气中喷射尿素的剂量和压缩空气,以及气体检测、吹灰系统的自动控制等功能。

(5)尿素(还原剂)存储于尿素罐中。装置运行时,利用尿素泵加压后,经控制单元控制适当的剂量送入装设在催化反应器前的喷嘴,压缩空气将尿素经喷嘴喷入SCR 反应装置,与废气混合后进入催化反应器进行还原反应。

(6)催化反应器是整个SCR装置的核心部件。采用不锈钢壳体,内置多层典型的蜂窝状催化反应单元,各单元有足量的催化介质以实现充分的气体催化还原反应。

4 应用实测

本次测量请第三方有资质测量单位进行测量,并有船级社现场确认,试验所用测试设备、仪器、仪表符合中国船级社《船用柴油机氮氧化物排放控制技术规则》(2008)的要求。取样位置在SCR 上游的进口排气管上和SCR 下游的排气管上开预留孔,安装连接取样管。

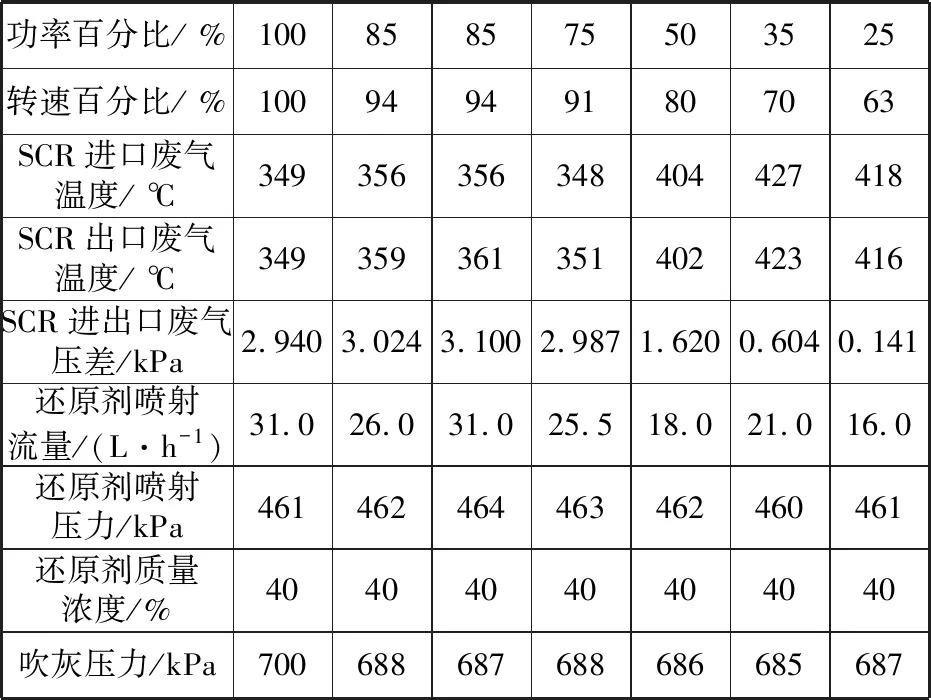

选择左主机实测,安装取样探头后,连接测量仪器的所有部件,让测量系统及主机系统运行预热2 h后,分别在额定功率的100%、85%、75%、50%、35%、25%这6种负荷下进行测量。在6种负荷下,SCR系统运行10 min达到稳定后记录测量数据。SCR停止运行后,主机继续在6 种负荷下分别运行10 min,然后记录各负荷下的测量数据。85%负荷作为船舶经济负荷,在此负荷下SCR系统运行,增加还原剂喷射量,运行10 min,然后记录测量数据。SCR性能试验数据见表2。

表2 SCR性能试验数据

本船SCR接受指标:满足发动机Tier Ⅲ阶段的排放要求,考虑反应条件及氨气逃逸因素,各模式点的NOX转化率大于70%,各模式点的氨气逃逸量不应超过10 mg/L。还原剂喷射和无还原剂喷射稳定后的气体排放数据分别见表3和表4。

表3 还原剂喷射气体排放数据

表4 无还原剂喷射气体排放数据

根据表3和表4中NOX检测量,按照式(1)计算转化率η,各模式下的NOX转化率见表5。

(1)

式中:Cinlet为SCR反应器进口处测量的NOX质量浓度,mg/L;Coutlet为SCR反应器出口处测量的NOX质量浓度,mg/L。

表5 各模式下NOX转化率

以上试验结果显示:SCR温度已经满足反应要求,反应前后NOX转化率大于70%,各模式下氨气逃逸量≤10 mg/L,满足要求;在85%主机负荷通过调整还原剂喷射流量,从26 L/h增加到31 L/h,转化率提高了15%,达到了86.2%,氨气逃逸量最高在9.72 mg/L≤10 mg/L,满足要求。

5 结论

(1)通过对5 884 kW全回转拖船柴油机匹配SCR系统实测研究,SCR系统及关键零部件运行参数的实测结果表明满足技术要求。

(2)柴油机匹配SCR系统后,氮氧化物NOX排放量降低效果显著,氨气逃逸量较小,达到船级社规范要求,满足用户需求。

(3)此船的实测研究为以后相关船型的SCR系统应用积累了配置经验,可以在全回转拖船上广泛推广。