抗温抗污染油基钻井液乳化剂的研制及在阳101区块的应用

张 桓,罗春芝,张世录,田顺春,周俁玒,章楚君,王怡迪

1 长江大学化学与环境工程学院 2 中国石油渤海钻探工程公司第三钻井公司 3中国石油青海油田分公司采油三厂 4长江大学石油工程学院

0 引言

随着泸州阳101区块页岩气勘探开发地不断深入,高温井和超高温井数量逐渐增加,井底温度不断刷新,油基钻井液的抗温能力也面临着巨大的挑战[1- 3]。面对更高的井底压力,钻井液需要更多的加重材料来提高密度,平衡地层压力。钻井液在井下高温高压的环境中会存在乳化剂降解问题,导致钻井液流变性、降滤失性及沉降稳定发生突变,给钻井安全带来一系列的问题,钻井现场一般的解决方法是通过不断地补充乳化剂,无形中增加了钻井成本。在该区块页岩气钻井过程中上部地层一般用水基钻井液钻进,进入目的层前才用油基钻井液将水基钻井液体系顶替出来,顶替过程中油基钻井液易因水基钻井液的混入发生污染,如果油基钻井液使用的乳化剂的类型为阳离子型或阳离子与两性离子混合型,则会与使用阴离子型处理剂的水基钻井液发生反应,导致乳化剂失去乳化能力,油基钻井液的性能发生很大的变化[4],需要使用大量的乳化剂来恢复油基钻井液性能。且这些水基钻井液中含有高价金属离子对直链型的乳化剂的盐析效应也会使乳化剂的乳化性能下降,如水泥浆中的Ca2+、Fe3+、Mg2+等[5]。因此,研发优良的抗高温抗污染的油基钻井液乳化剂具有很强的理论意义和实际意义。从分子结构设计出发,选择松香酸、多烯多胺和马来酸酐,通过酰胺化反应、Diels-Alder反应,合成出一种分子中带刚性基团的阴离子型乳化剂,提高钻井液的高温稳定性和抗污染能力,满足现阶段现场施工要求[6- 8]。

1 实验部分

1.1 实验原料和仪器

(1)主要原料:多烯多胺(分析纯)、松香酸(工业纯)、马来酸酐(分析纯)、丙酮(分析纯)、甲苯(分析纯)、氢氧化钾(分析纯)、二月桂酸二丁基锡(分析纯)。

(2)实验仪器:高速电动搅拌机,恒温油浴锅,六速旋转黏度计,滚子加热炉,钻井液失水量测定仪,高温高压失水仪,电稳定性测试仪。

1.2 乳化剂的合成

(1)酰胺化反应:将一定量的天然松香酸和二乙烯三胺加入到装有机械搅拌器和冷却回流装置的四口烧瓶中,充分搅拌的同时,在氮气保护的条件下将甲苯和氢氧化钾缓慢加入,维持反应的温度恒定在170 ℃,反应4 h后减压蒸除多余的二乙烯三胺。

(2)Diels-Alder反应:再向四口烧瓶中补充适量的甲苯,加入一定量的马来酸酐和二月桂酸二丁基锡,保持温度不变,回流反应4 h,反应结束,减压蒸除去未反应的原料,得到最终产物为红棕色膏状物乳化剂NY- 4。

2 结果与分析

2.1 乳化剂的微观表征分析

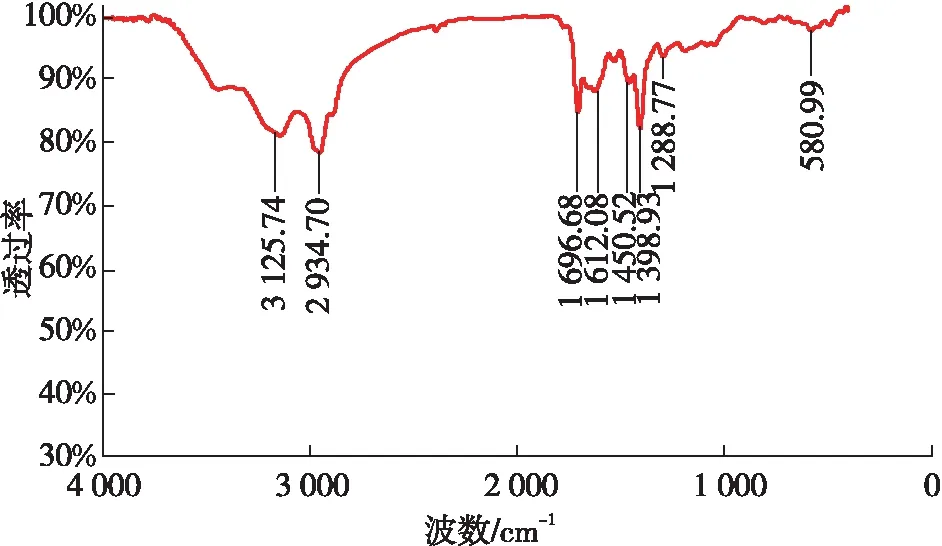

对合成样品进行红外表征分析(见图1)。

图1 红外表征分析

从图1可以看出:3 125 cm-1处为-NH2振动吸收峰,2 934 cm-1处为-CH3、-CH2中C-H振动吸收峰,1 612 m-1处为酰胺基中的C=O伸缩振动的吸收峰,表明反应物中多烯多胺和松香酸反应;1 696 cm-1处出现振动吸收峰,这是酸酐中羰基的特征吸收峰。由于产物已经被纯化。样品中没有马来酸酐单体的存在,所以观察到的1 696 cm-1处的吸收峰是已接枝上的马来酸酐的特征吸收峰,故可确定了反应产物为目标产物。

2.2 乳化机理分析

合成的乳化剂NY- 4具有双亲性,结构中主链与亲水基团酰胺基通过化学性质稳定的C-N键的连接,二乙烯三胺的引入增加了亲水基团的数量,提高了乳化剂在油水相中的抗污染能力[9]。分子之间能够形成氢键使得油包界面膜的强度更高。分子中氨基上的H原子能与另一个分子中的O、N之间可以形成分子间氢键,能够使形成的乳化膜强度更强。马来酸酐基团的引入,进一步提高了表面活性剂分子起始分解温度和完全分解温度,且更易与其他乳化剂分子形成网状结构,增强了钻井液体系的稳定性。松香酸分子中的环状结构基团使合成的乳化剂具有很好的抗水基钻井液、水泥浆前置液及水泥浆侵污的能力。

2.3 乳化剂的乳化性

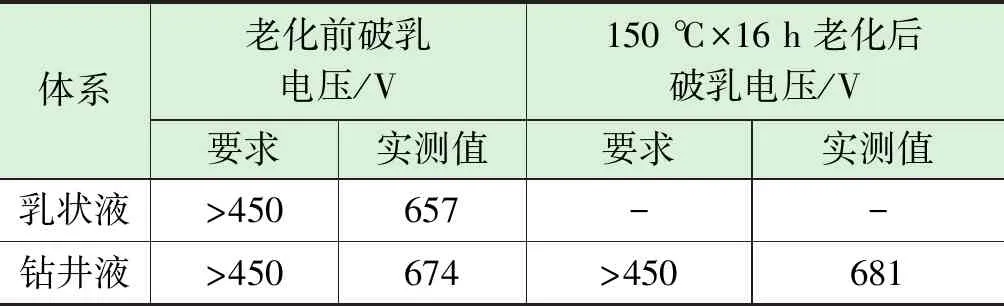

按照Q/SH 3580 0047—2014《低油水比油基钻井液乳化剂SMEMUL技术要求》标准对合成的乳化剂样品能进行评价,实验结果见表1。

从表1可以看出:该乳化剂能够满足Q/SH 3580 0047—2014《低油水比油基钻井液乳化剂SMEMUL技术要求》标准要求。

表1 乳化剂的性能评价

3 乳化剂的性能评价

乳化剂对油基钻井液的性能影响主要体现在加量、油水比、密度、温度及抗污染能力等。因此,室内重点考察这些因素对乳化剂作用效果的影响,以便更好地指导乳化剂的合理应用。

基础油基钻井液配方:0#柴油+乳化剂+1%润湿剂+2.5%有机土+3%CaO+CaCl2水(25%质量浓度)+3%降滤失剂+重晶石。

3.1 加量的影响

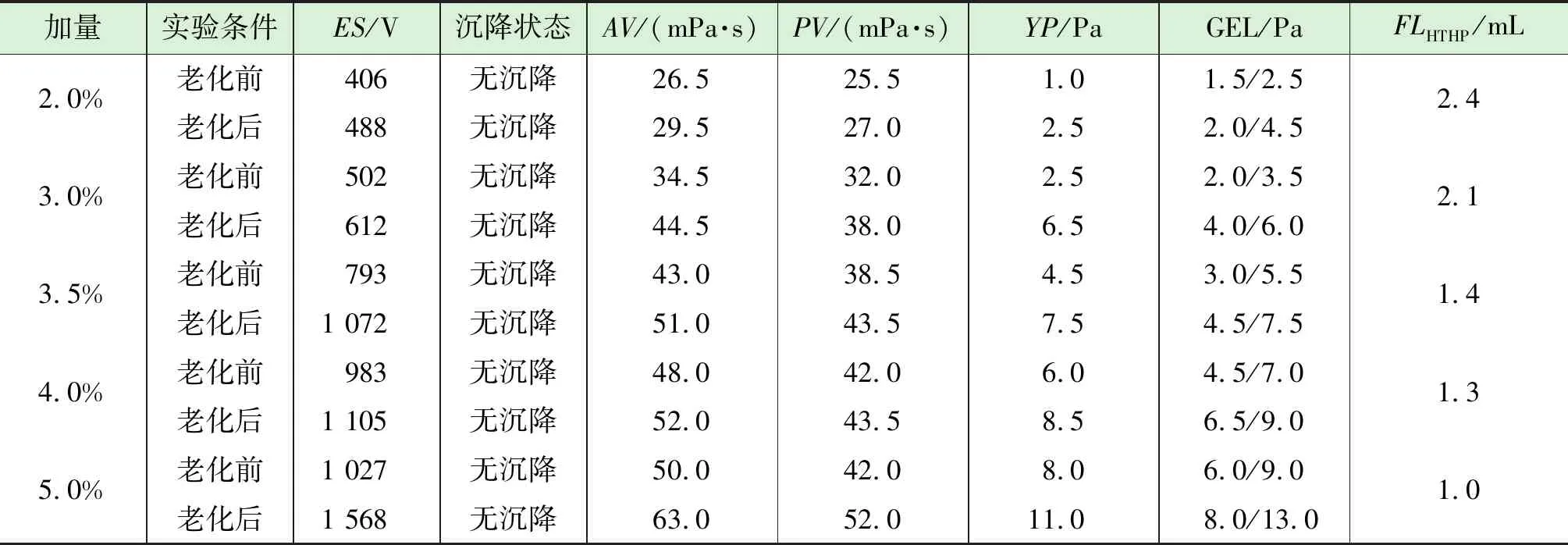

乳化剂加量会影响到油水界面膜的强度从而影响钻井液的整体性能,同时加量也会影响钻井液成本,因此,选择合适的加量对指导现场施工具有很强的实际意义。

在基础油基钻井液配方上,固定油基钻井液的密度为1.8 g/cm3及油水比为80:20,配制出NY- 4加量为2%~5%的油基钻井液,测定其在150 ℃下热滚16 h前后的性能,实验结果见表2。从表2可以看出:当加量在3%及以上时,随着乳化剂加量增加,钻井液破乳电压不断增加,流变性参数不断增加,动静切力上升,滤失量逐渐降低,钻井液稳定性不断提高。当乳化剂加量为3%~5%时各项性能能很好满足安全钻井要求。

表2 乳化剂不同加量时钻井液性能

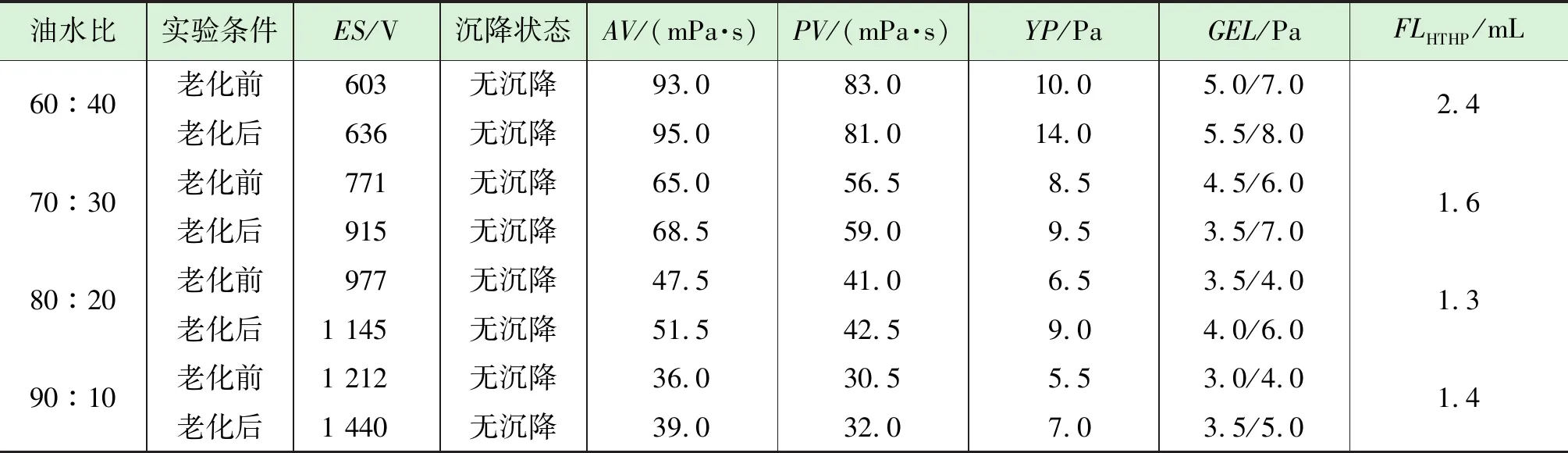

3.2 油水比的影响

在基础油基钻井液配方上,固定钻井液密度为2.0 g/cm3,乳化剂加量为4.0%,配制不同油水比的油基钻井液,测定其在150 ℃下热滚16 h前后的性能。实验结果见表3。从表3可以看出:随着油水比增加,钻井液的破乳电压逐渐增加,黏度、切力、滤失量逐渐下降。最低油水比为60:40时,破乳电压>600 V,满足现场要求油基钻井液体系的破乳电压ES>500 V的要求。最高油水比为90:10时动静切力没有大幅降低,可以满足安全施工的要求。表明该乳化剂满足不同油水比油基钻井液要求。

表3 不同油水比下油基钻井液性能

3.3 密度的影响

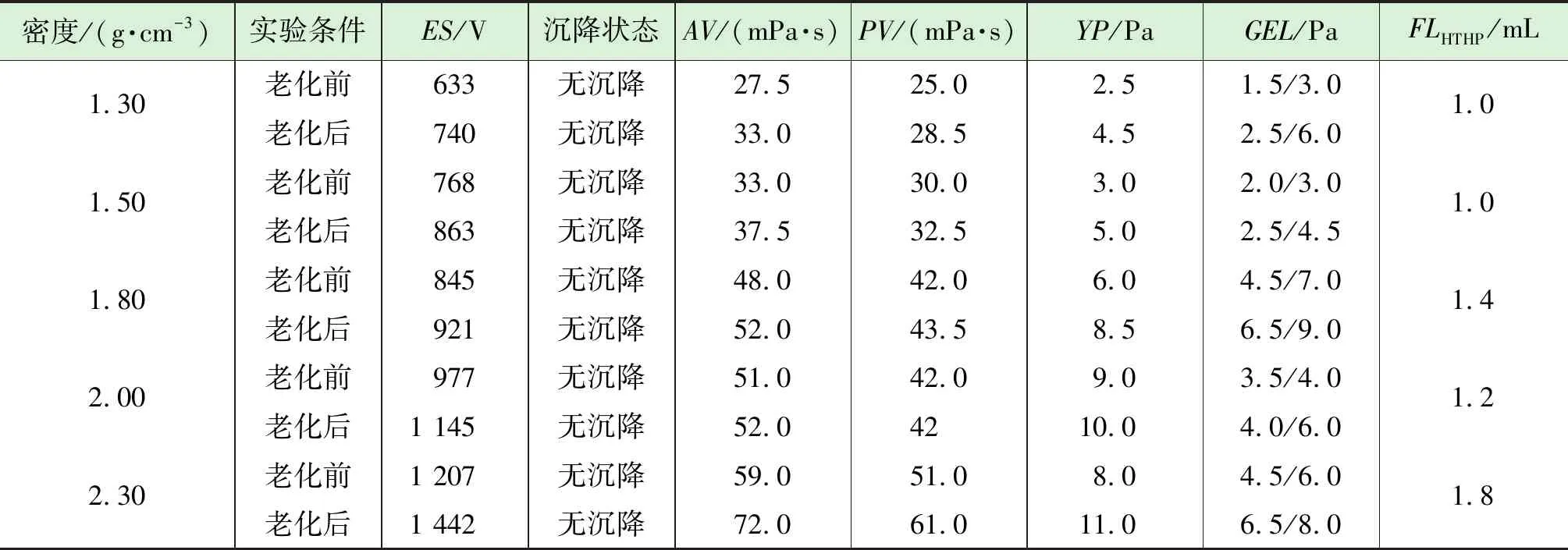

在基础油基钻井液配方上,配制的油水比为80:20,乳化剂加量为4%,配制出不同密度的油基钻井液,测定其在150 ℃下热滚16 h前后的综合性能,实验结果见表4。从表4可以看出:随着钻井液密度的升高,破乳电压升高,而且均高于600 V;钻井液表观黏度和动切力随着密度的增大逐渐变大,滤失量略升高,但是均小于1.8 mL。当钻井液密度至2.30 g/cm3时,破乳电压为1 442 V,而且稳定性好。

表4 不同密度时油基钻井液性能

3.4 温度的影响

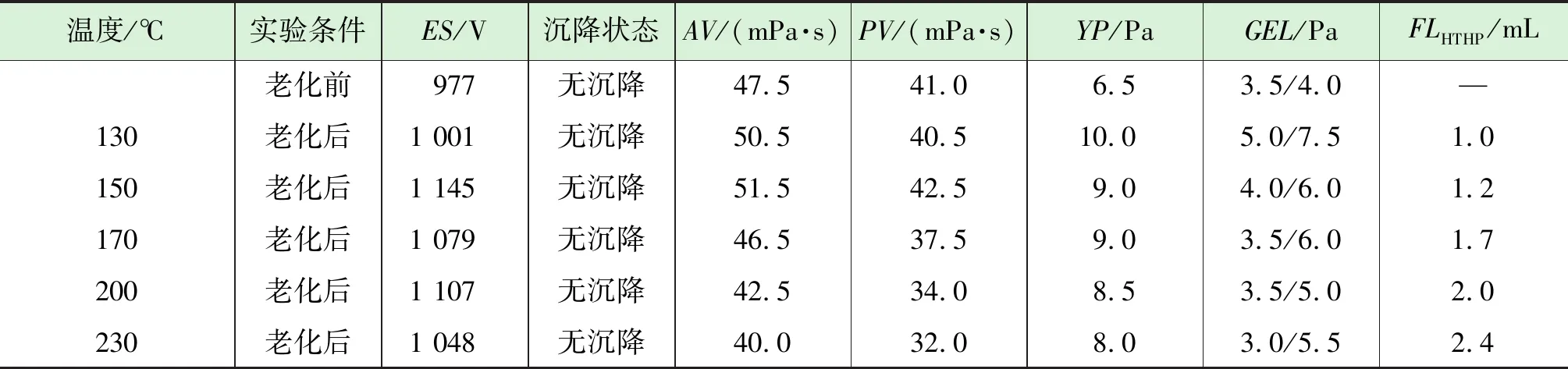

在基础油基钻井液配方上,配制的油水比为80:20,乳化剂加量为4%,密度为2.0 g/cm3的油基钻井液。测定其不同温度下热滚16 h前后油基钻井液体系的性能。实验结果见表5。从见表5可以看出:随着温度的升高,钻井液体系的破乳电压均大于1 000 V,钻井液的流变性参数先略上升后略下降,滤失量略上升。温度升高到230 ℃时,钻井液的各项性能均能满足安全钻井要求,表明乳化剂的抗温性可达230 ℃。

表5 不同温度时油基钻井液性能

3.5 钻屑的影响

钻进过程中钻屑会不断地侵入到钻井液中,循环到地面时会通过振动筛、除砂器和除泥器等除固相设备清除一部分钻屑,保证钻井液体系性能的稳定,但这些除固相设备不能完全清除所有的固相,随着侵入钻井液中钻屑量的增加,钻井液性能会发生变化[10]。

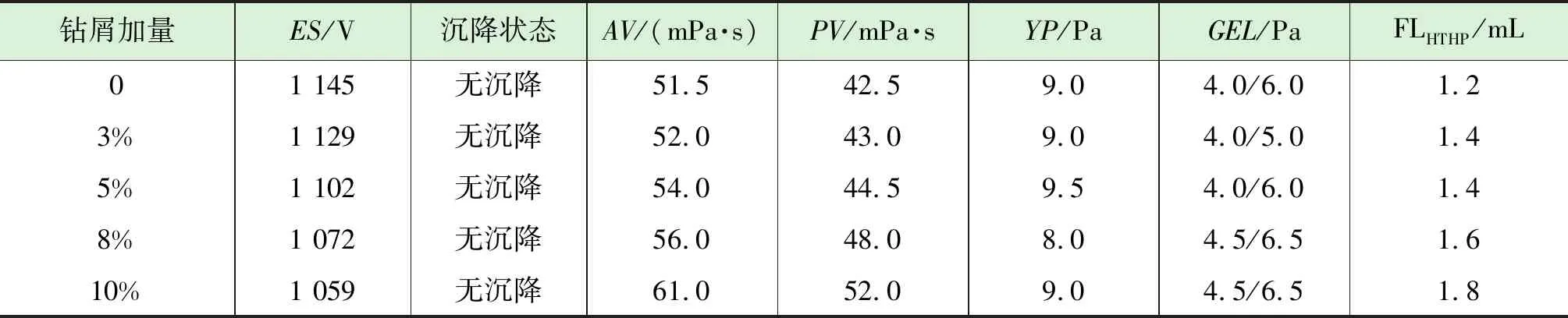

在基础油基钻井液配方上,配制钻井液油水比为80:20,乳化剂加量为4%,密度为2.00 g/cm3的钻井液,测定不同钻屑加量时油基钻井液体系在150 ℃热滚16 h后的性能。实验结果见表6。从见表6可以看出:随着钻屑含量增加,钻井液破乳电压变化不大,钻井液表观黏度和塑性黏度增大,滤失量略上升,但均小于2 mL。钻屑含量为10%时,钻井液的流变性、滤失量及破乳电压仍满足安全钻井要求,表明该钻井液体系有较好的抗岩屑污染性。

表6 钻屑对油基钻井液性能影响

3.6 水基钻井液、水泥浆前置液及水泥浆的影响

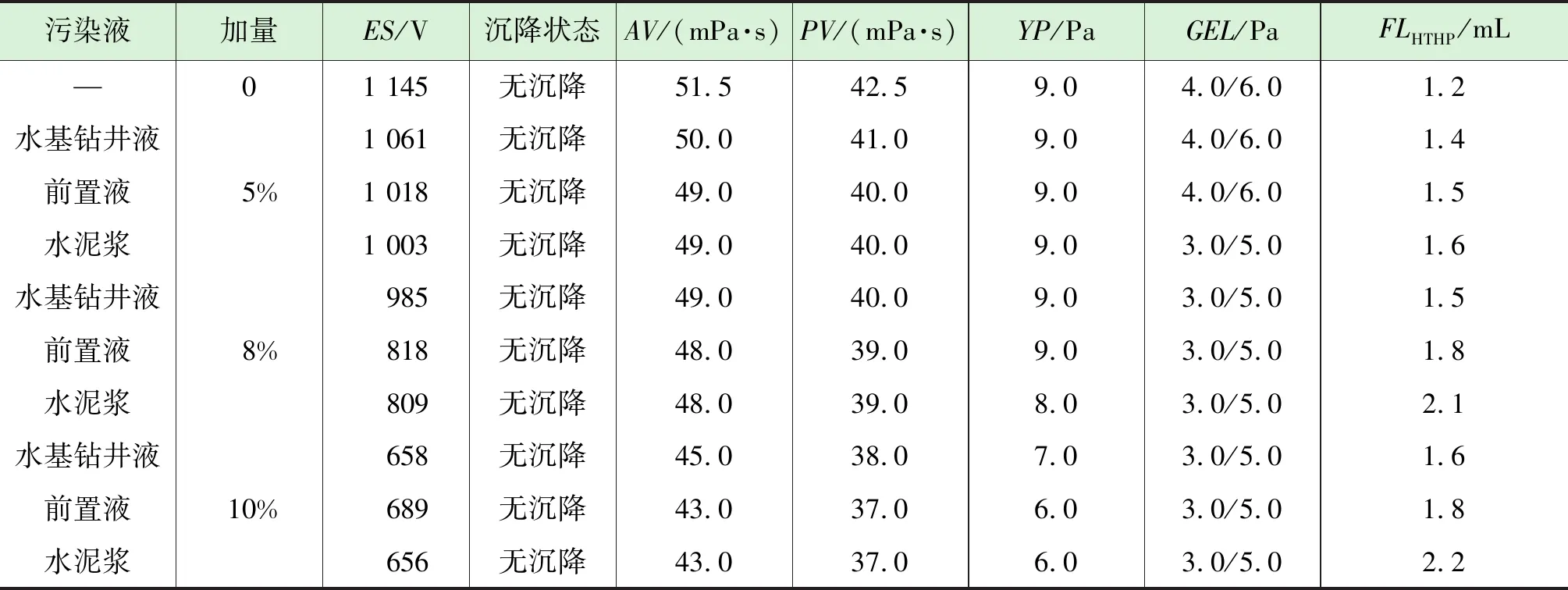

在基础油基钻井液配方上,配制钻井液油水比为80:20,乳化剂加量为4%,密度为2.00 g/cm3的油基钻井液,测定Y101H2- 8井水基钻井液、前置液及水泥浆对其性能影响。实验结果见表7。从表7可以看出:随着水基钻井液、前置液和水泥浆加量增加,钻井液破乳电压下降,流变性变化很小,滤失量略上升,整体性能仍满足钻井要求。加量低于5%时,油基钻井液性能基本稳定,表明乳化剂的抗污染能力较强。破乳电压下降的主要原因是乳状液稳定性没有被影响时侵入流体分散在乳液外相中而使导电性增强,表现出来的是破乳电压下降。

表7 水基钻井液、前置液及水泥浆对油基钻井液性能影响

3.7 静态沉降稳定性

在基本油基钻井液配方上固定钻井液油水比为80:20,乳化剂加量为4%,配制出密度为2.30 g/cm3油基钻井液。测定在230 ℃下静置不同时间的沉降稳定因子。实验表明,钻井液在230 ℃下静置3 d时沉降因子无变化,5 d后沉降因子为0.510且其他性能无明显变化,表明以NY- 4为主要乳化剂配制的油基钻井液沉降稳定性好。

4 现场应用

以NY- 4乳化剂为主要处理剂配制出的油基钻井液体系在四川泸县Y101H2- 8井得到了成功应用。该井四开裸眼井段长3 054 m,水平井段1 853 m,完钻井深6 263 m,井底电测温度达157℃,实际钻进时温度185 ℃左右,刷新了当时中国石油页岩气钻井井深、储层埋深4 000 m以下水平段最长两项记录。整个钻井施工期间,钻井液性能稳定,所有性能指标完全符合甲方设计指标。其现场钻井液性能将表8。现场钻井液配方:240 mL 0#柴油+4.5%乳化剂+1%润湿剂+2.0%有机土+3% CaO+60 mL 28%CaCl2水+1.5%降滤失剂+1.5%封堵剂+重晶石。钻井液密度为2.06 g/cm3。

表8 现场钻井液性能

5 结论

(1)以天然松香酸、多烯多胺、马来酸酐为主要原料,通过酰胺化、Diels- Alder两步法反应合成一种抗高温抗污染乳化剂NY- 4。红外图谱分析表明松香酸、多烯多胺及马来酸酐均参与了反应,使乳化剂具有抗温抗污染结构基团。

(2)乳化剂的乳化性能满足Q/SH 3580 0047—2014《低油头比油基钻井液乳化剂SMEMDL技术要求》标准要求。加量为3%~5%时可配制出油水比为60:40至90:10、密度为1.3~2.3 g/cm3的油基钻井液。体系抗温达230 ℃。密度为2.3 g/cm3时在230 ℃下静置5 d,沉降因子SF小于0.51。抗岩屑污染为10%,抗现场水基钻井液、水泥浆前置液和水泥浆侵污为8%。

(3)以NY- 4乳化剂为主要处理剂配制出的油基钻井液在位于四川泸县阳101H2- 8井应用,表现出良好的抗温性。