水力空化储层改造物模实验装置研制与实验探索

刘 佳,敬佳佳,邹信波,刘 帅,屈学锋,卞 涛,李 军,刘显锋

1中海石油(中国)有限公司深圳分公司 2西南石油大学能源装备研究院 3中海油能源发展股份有限公司工程技术深圳分公司 4中国石油塔里木油田分公司应急中心

0 引言

储层改造技术是进行低渗油气开采的有效手段[1- 2]。近年来工程界提出了空化储层改造技术,该技术以其所需设备少、工艺简单、清洁环保、可改善储层非均质性,具有精细化改造能力等特点受到了行业关注。空化是指当液体内局部压力降低时,液体内部或液固交界面上蒸汽或气体的空穴(空泡)的形成、发展和溃灭的过程,该过程会产生剧烈的振动、局部高压等空化效应[3]。空化技术目前已在船舶[4- 6]、金属加工[7- 9]、石油[10- 13]等领域得到了广泛应用。但在储层改造领域,虽然空化储层改造技术在延长、大港、华北等油田开展了初步应用,表现出显著的增产、增注效果,但由于没有能够模拟储层改造工况的大型空化实验台架和测试手段,导致对水力空化储层改造技术机理及规律的认识尚不完善,制约了其研究与推广。

鉴于此,本文根据空化储层改造的原理及现场应用情况,自主设计、研制了大型空化储层改造物模实验装置,开展了实验研究,监测了实验全过程中模拟井筒及近井壁区域的压力、振动等空化特性参数,通过参数的处理与分析,揭示了流场压力场分布、振动传递等基本规律,获得了泵压、排量等工艺条件对空化特性参数的影响规律,并在此基础上提出了空化储层改造技术作业压力、作业点位等参数选择的工程建议,为该技术的研究提供了关键技术支撑。

1 水力空化储层改造基本原理及特点

空化储层改造是指利用空化效应改善储层渗透率的一种新型储层改造技术,其基本原理是(如图1):利用安装在作业管柱(油管)底端的空化器,使得泵出的高压高速流体不断在空化器出口处产生空化效应,当溃灭区的空泡发生溃灭时将会释放巨大的能量,产生140~180 MPa的点高压[14- 16],使得井下空化部位形成局部低压,可抽吸出近井地带的堵塞物排入井筒并使其随液流循环排出;频率400~600 Hz的强烈激波,可起到使界面松动、疏通孔喉通道、制造微裂缝的作用,并能引发摇溶现象,有效打断原油大分子链。通过以上作用,将有助于提高低渗油气井的开采能力。

图1 水力空化储层改造原理

与传统的储层改造技术比较,空化储层改造技术具有以下特点:适用于直井、大斜度井、水平井等各类井型;仅需配置空化器、注水泵、管线、油管柱等设备,地面设备少、工艺简单、安全性高、成本低;属纯物理储层改造技术,使用水作为工作介质,清洁环保;具有准确定位、精细改造的独特优势,能够进行可控造缝。

2 水力空化储层改造物模实验装置设计方案

2.1 实验原理

为了模拟井下空化改造过程,探究压力、排量等工艺参数对空化效应的影响及空化效应在井筒内压力分布及振动在近井壁附近传递规律,开展大型物模实验。本实验制备了与南海某区块岩性相近的大型致密砂岩岩样,并在岩样上开设模拟井筒。实验时,将空化器安装在模拟井筒中部,使用往复泵组提供高压、高排量清水作为空化介质,对岩样进行空化改造。为测取空化特性参数,在岩样上安装振动及压力传感器组,监测振动及压力数据,进而揭示空化储层改造的机理与规律。

2.2 实验装置设计方案

根据上述实验原理,对本文研制的大型物模实验装置制定以下技术要求:

(1)为形成空化水力扩展区,整套实验台架需要浸置于大型水域中。

(2)实验台架须同时固定空化器与大型岩样,并保证空化器在井筒内保持居中,避免空化器因流致振动而与井壁发生碰撞,影响实验效果。

(3)由某油田提供南海某区块采集原料,并加工制备大型砂岩岩样,在岩样中加工模拟井筒。

(4)需要在岩样井筒及近井壁处安装压力和振动传感器系统,监测空化特性参数,且具有良好的防水性能。

(5)需要配备大型泵组及管汇系统,模拟现场高压高排量工艺条件。

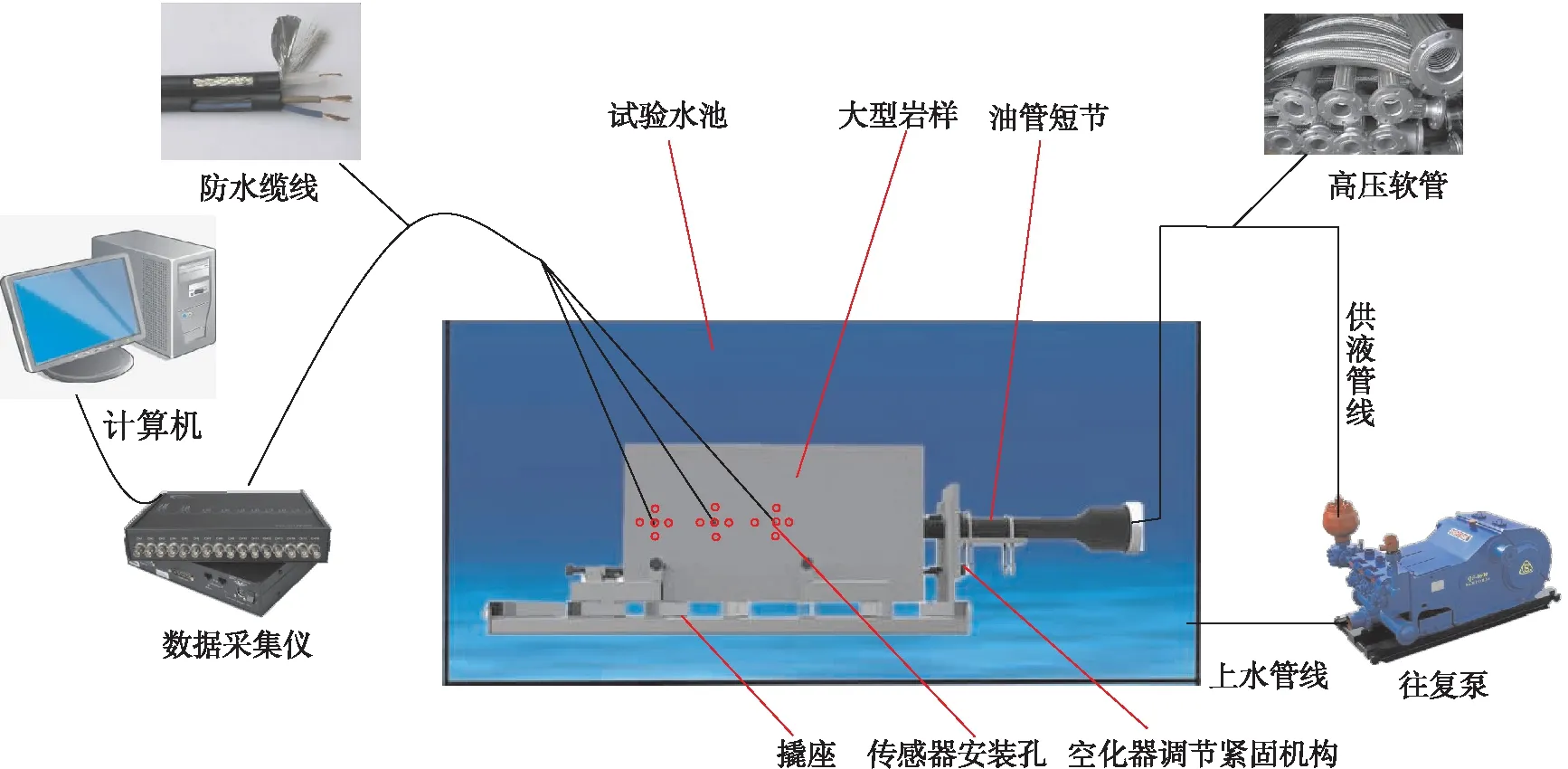

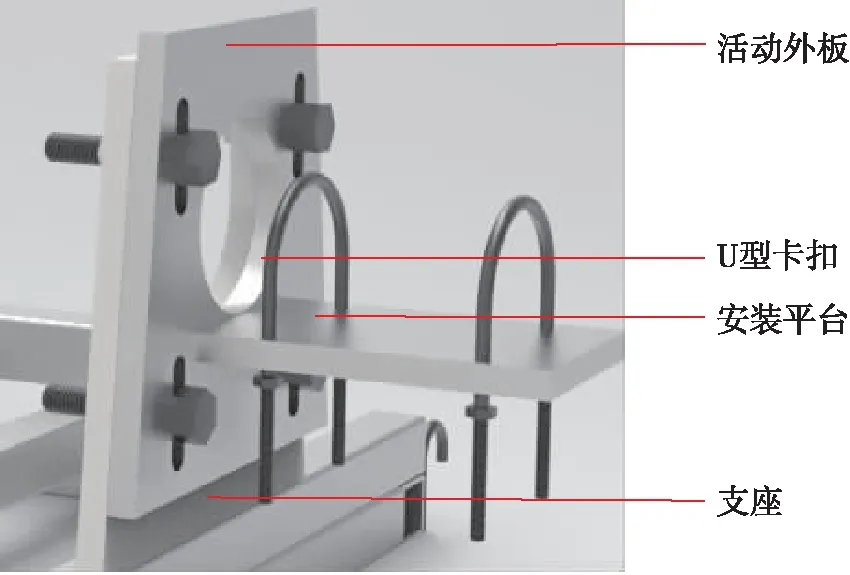

为了满足以上实验与技术需求,设计了水力空化储层改造物模实验验装置方案见图2,该装置由大型实验水池、实验台架、大型岩样、传感监测系统、泵组、管汇及空化器等组成,关键参数见表1,但受实验条件限制,本文实验仅针对常温常压下的致密砂岩储层的改造模拟。

图2 水力空化储层改造物模实验测试系统图

表1 水力空化储层改造物模实验测试关键参数

本实验主要目的是为了揭示施工参数对空化效应的影响以及空化效应在井筒内压力分布、振动在近井壁附近的传递规律。因此,本文仅将空化器作为实验装置的一部分,对其结构原理及设计方法不做研究讨论。

3 水力空化储层改造物模实验装置研制

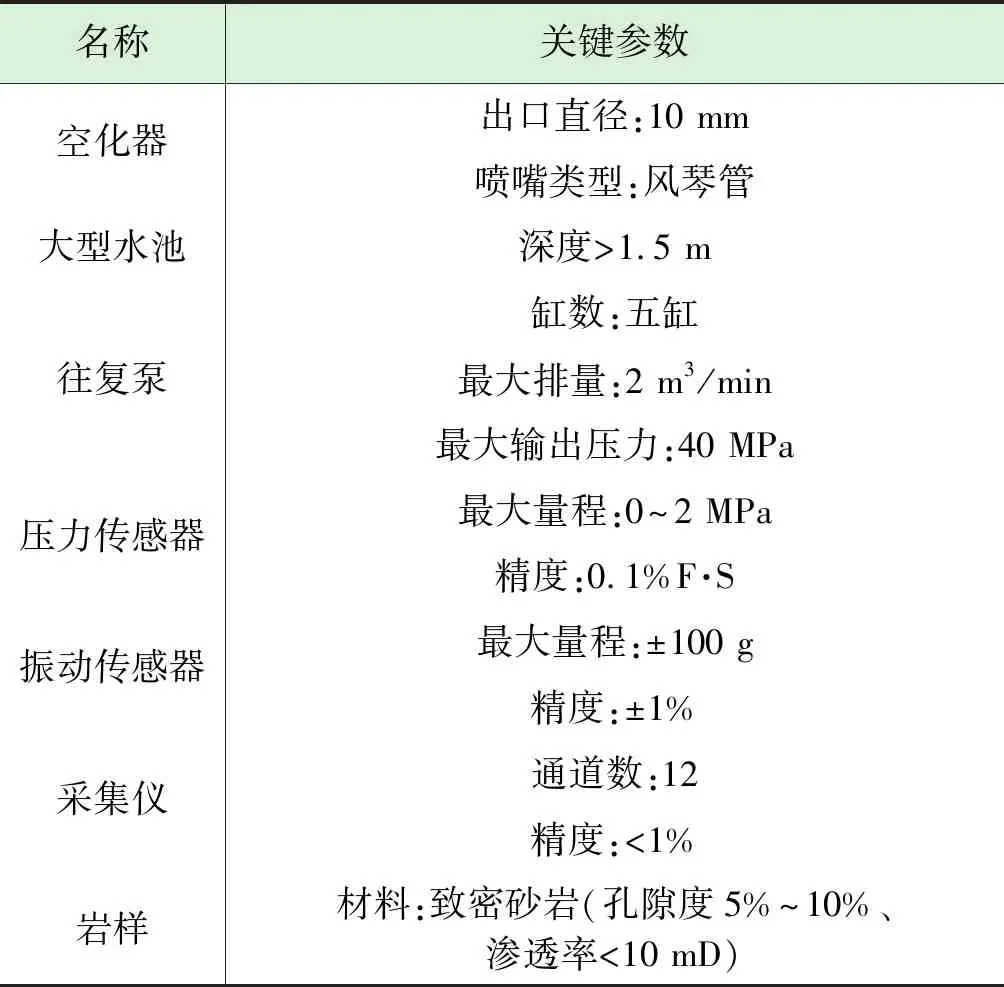

3.1 实验台架研制

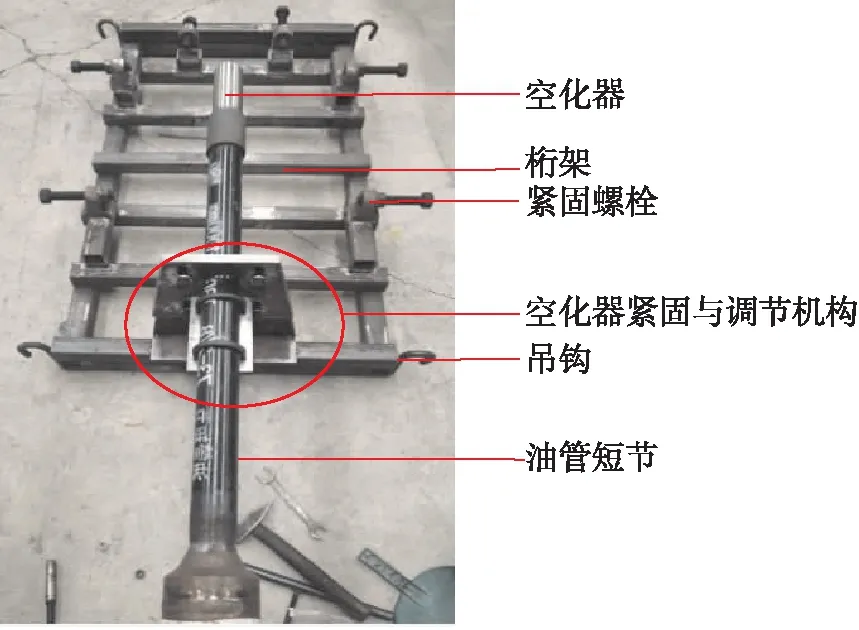

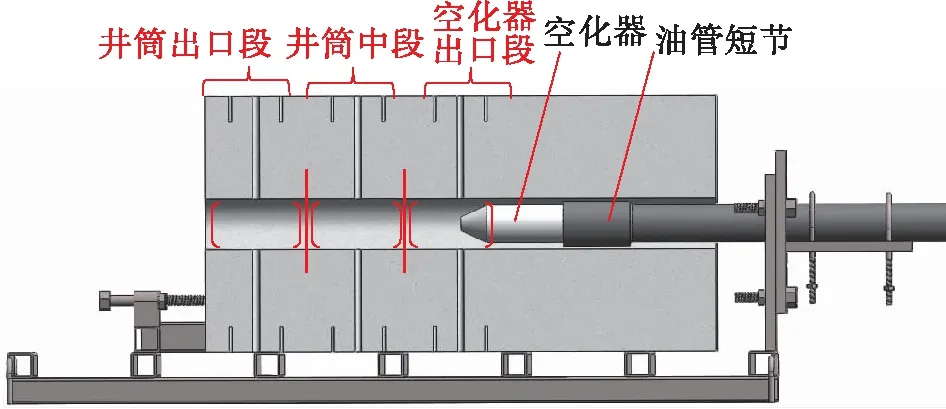

实验台架由桁架、岩石紧固螺栓组、空化器紧固调节机构、吊钩等部分组成,用于固定岩样及空化器(见图3)。空化器紧固调节机构通过安装台及2个U型卡箍实现对油管短节的锁紧,确保空化器在实验过程中保持良好的稳定性,承受强大的反冲力和流致振动;在活动外板上开设“腰形孔”与支座通过螺栓连接,在保证连接强度及可靠性的前提下,提供垂向位移调节功能,以此适应不同岩样上模拟井筒的加工误差及实验装置装配时的装配误差,保证空化器在模拟井筒内的处于居中位置(见图4)。

图3 实验台架实物图

图4 空化器紧固调节机构示意图

3.2 岩样制备

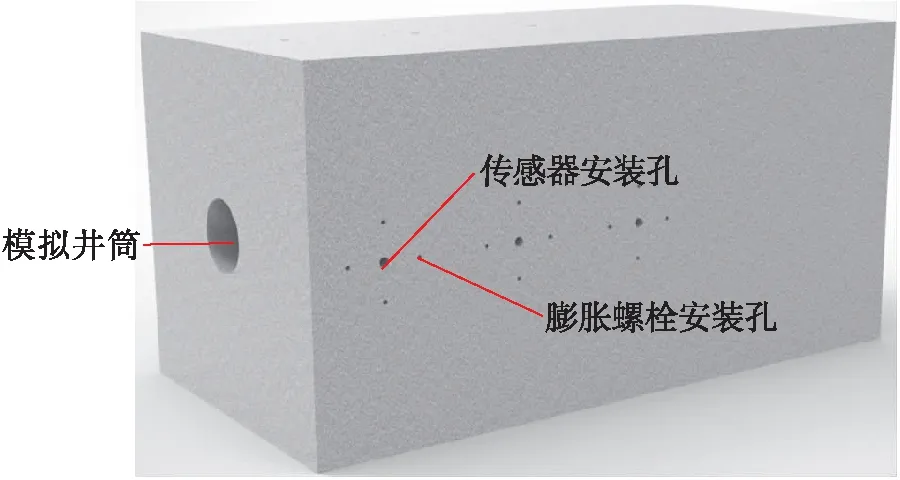

根据南海区块基本参数(储层为致密砂岩,地层压力20~25 MPa,储层温度120~125 ℃,孔隙度5%~10%,渗透率<10%),制备了1#、2#、3#三块大型砂岩岩样(1 000 mm×500 mm×500 mm),在长度方向上钻取Ø100 mm的通孔作为模拟井筒。虽然岩样尺寸大,仍难以模拟地应力、温度等地层条件,但压力分布及振动传递特性参数受地应力、温度等因素的影响较小,因此本文实验暂未考虑地应力、温度等条件。

空化器出口位于模拟井筒的中部,同时根据与空化器距离,将井筒内分为空化器出口段、模拟井筒中段、模拟井筒出口段(见图5)。为获取空化过程中各段井筒内压力以及近井壁区域振动特性的参数,需在岩样上加工传感器安装孔,把传感器放入指定监测区域。传感器安装参数见表2,表中0°方向为岩样上表面。根据表2参数加工成型的岩样结构如图6所示。

图5 空化器位置及模拟井筒分段

图6 加工完成的岩样结构图

3.3 测试系统研制

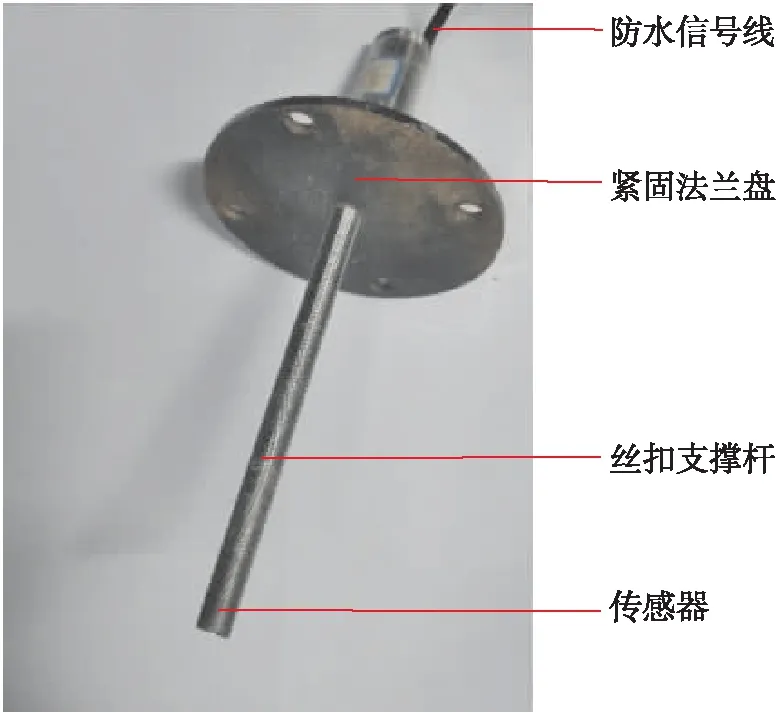

测试系统由传感器、信号采集仪、路由器、上位机等组成。为满足实验及安装需求,该系统的传感器总成具有小型化、大量程、防水、在岩样上拆装便捷的特点。传感器总成由传感器、空心支撑杆、紧固法兰盘等组成(图7),将传感器用激光焊接在空心支撑杆一端,信号线从空心杆中穿过,并在空心支撑杆中填充防水树脂,进而获得良好的防水性能。紧固法兰盘通过丝杠螺栓方式与支撑杆配合,便于调节传感器安装松紧程度。紧固法兰盘上开设4个螺栓孔与膨胀螺栓配合,从而实现传感器在岩样上的安装。

图7 传感器总成实物图

4 实验过程及结果分析

4.1 实验过程

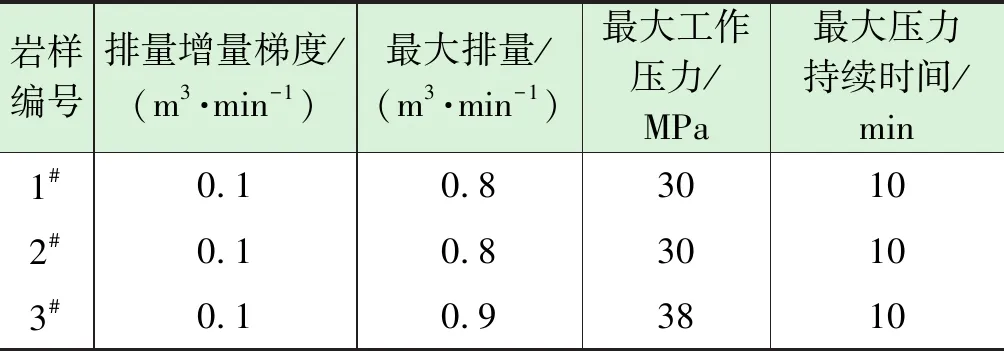

利用研制的水力空化储层改造物模实验装置,开展了大型空化实验。为了保证实验数据的准确性和统计性,本文共开展了3组岩样实验。根据油田现场常用柱塞泵最大工作压力、排量,以及在大港等油田的实验性应用情况,进行了实验参数设置(见表3)。为了满足实验条件,实验采用最大泵压40 MPa、最大排量2 m3/min的往复泵组。

表3 实验参数表

实验过程如下:

(1)安装1#岩样、喷嘴液力管线,以及振动、压力测试系统。

(2)将实验装置吊装入水池中(如图8)。

图8 大型空气实验

(3)启动往复泵在低排量(0.1 m3/min)的工况下调试实验装置。

(4)每间隔2~3 min,往复泵排量增加0.1 m3/min的梯度增压方法,提高往复泵输入排量及压力,在达到最大排量与压力后维持10 min,并记录整个过程中的振动及压力参数。

(5)将实验装置整体吊出,观察记录岩样状况。

(6)重复步骤(1)到(5),完成2#、3#岩样的实验。

(7)对传感器数据进行处理分析,研究空化储层改造过程中的压力场分布及振动传递规律。

4.2 实验现象分析

通过现场观测,实验过程有以下现象:

(1)实验后岩样结构完好,未发生炸裂、松动等现象。

(2)空化效应在水下产生剧烈振动及噪声。

(3)实验后空化器固定良好,并未因流致振动而与模拟井筒内壁发生碰撞,井筒内壁光滑、无机械损伤。

(4)所有岩样模拟井筒的出口处均出现了明显的岩石冲蚀及剥落现象,且最大工作压力较高的3#岩样出现了贯穿性宏观裂纹,见图9。

图9 岩样冲蚀与剥落

由此说明空化效应将产生剧烈的振动效果,并对近井壁段产生解堵、疏通孔喉通道、制造微裂缝等效果。

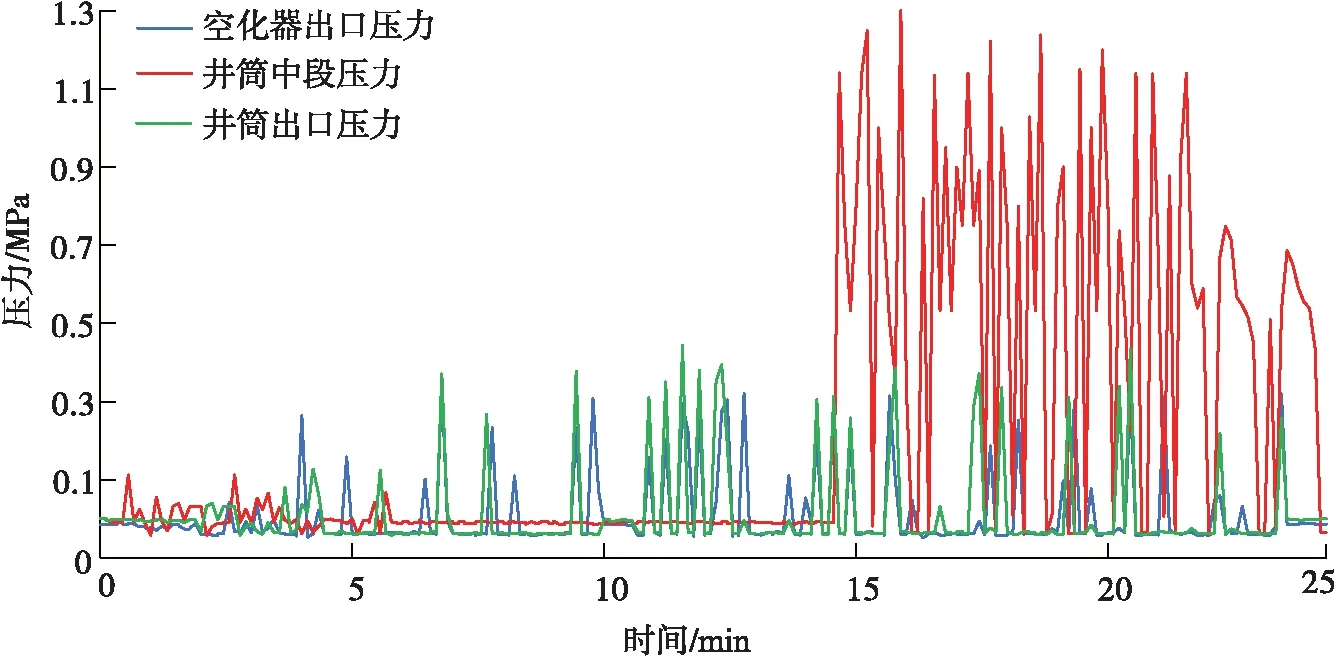

4.3 压力测试数据分析

井筒内压力分布是反映空化效应的重要特性参数,对储层改造的轴向作用范围及施工点位研究具有重要意义。经过实验采集到的压力数据如图10所示。

图10 压力实验数据

图10可以发现:由于水池内没有设置围压,压力传感器测量的是井筒内不同区域的流场压力分布而非空泡溃灭瞬间的“点高压”,因而所测量的绝对压力较小,但会呈现出剧烈的压力脉冲特征,并且随着泵输入压力的增加,空化效应所产生的压力脉冲波频率和幅值增大。当泵输入压力达到最大值以后,模拟井筒内中段(以空化器出口为起点,15~25倍空化器出口直径的距离)压力最高,最大幅值约1.3 MPa;而模拟井筒出口处(以空化器出口为起点,35~45倍空化器出口直径的距离)压力次之,最大幅值约0.4 MPa;空化器出口处压力最小,最大幅值仅约0.3 MPa。

根据李根生等[17]所提出的空化效应可在周围液体产生局部高压的理论,上述监测数据说明进行空化储层改造作业时井筒中段是空泡溃灭的主要部位,该区域内空化效应最为强烈,流场压力最高,因此该区域周围的井筒壁所受冲击最为强烈。故实际施工过程中,应将改造作业点位设置在15~25倍空化器出口直径的区域,以达到良好的改造效果。同时,由于井筒中段区域的流场压力远高于空化器出口区域的流场压力,因此可在空化器出口附近产生“负压效应”,有利于抽汲近井筒区域的污染物,达到解堵的作用。

4.4 振动测试数据分析

振动信号是反映空化效应的另一重要特性参数,在改造过程中,由空化效应所产生的流体振动会传递至储层中,起到使界面松动、疏通孔喉通道、制造微裂缝的作用。通过对空化储层改造过程中振动信号的分析,将能揭示振动在近井壁径向传递规律,进而确定空化储层改造技术有效作用范围,并为设定作业泵压提供理论依据。

4.4.1 振动传递特性分析

对实验过程中每块岩样的9个振动监测点所测数据的平均值(如表5),其中编号为T的传感器用于测量流体的振动,编号为S或Q的传感器测量岩样中的振动。通过数据可以发现:泵压30 MPa条件下,流体的振动幅值为50~54 m/s2;泵压38 MPa条件下,流体的振动幅值为55~58 m/s2;说明由空化效应产生的流体振动幅值随泵压增加而增加,这是由于泵压的升高会导致空化器内流体速度升高,从而加剧空化效应强度。

当振动在岩样中传递时具有以下特征:径向上,随着与井筒距离的增加振动幅值有所下降,3块岩样的平均振动强度在100 mm内衰减10%~15%,按此衰减速率进行估计,衰减至50%大约在1 m。同时,由于实际振动峰值远大于表5中的平均值,具有更高的能量,因此振动有效能量可以传递得更远,大约可对距井壁2~3 m的区域产生改造作用。轴向上振动幅值变化不明显。

表5 振动平均值统计表

4.4.2 泵压对振动影响规律分析

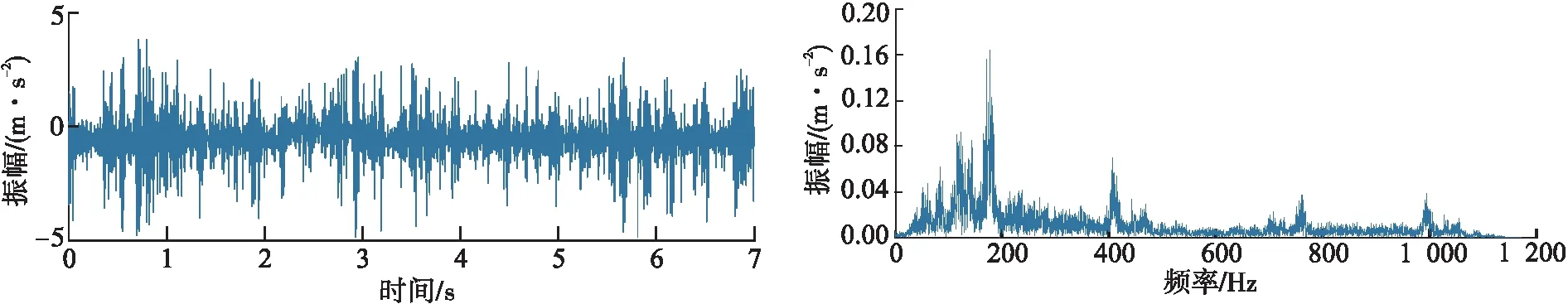

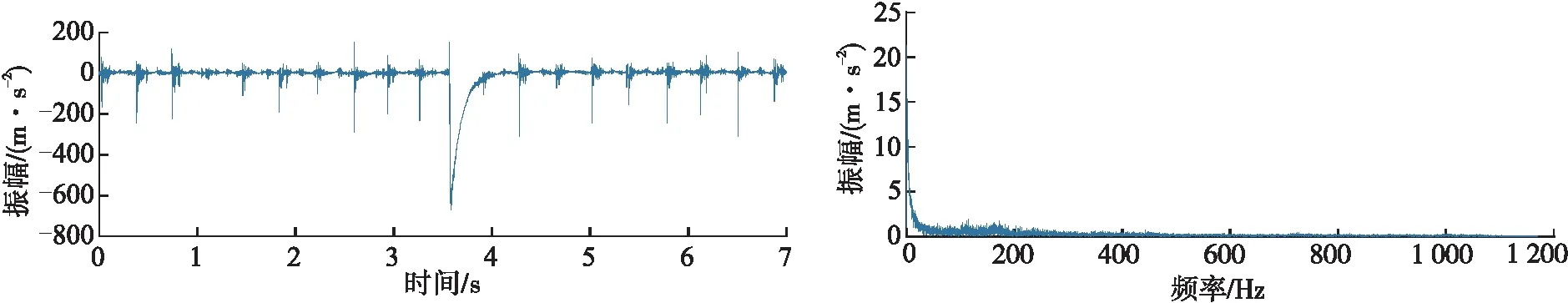

由于3块岩样实验中所采集的振动信号变化规律相似,所以以3#岩样上T- 2振动传感器采集数据为例,分析了增压过程中的振动变化规律,实验过程中不同阶段的振动时域和频域图见图11~图13所示。

图11 增压过程中的频谱图

图12 压力达到17 MPa时的频谱图

图13 压力为38 MPa时的频谱图

由上述频谱图可以发现:在增压过程中,当泵压较低时,振动的幅值较小,时域波形呈现平稳随机振动特性,振动频率呈现宽频带特性;当输入压力达到17 MPa时,时域波形逐渐出现随机冲击脉冲波,频域图中振动频率呈现窄频带特性,集中于100 Hz内的低频波段;对比38 MPa时域波形可发现,随着输入压力的增加,脉冲波形产生的频率提高,且最大振动幅值也有所增加。

由此说明,当泵的输入压力小于17 MPa时井筒中空化效应强度较小,监测到的振动信号主要为流体所产生的随机振动信号;当输入压力达到17 MPa时开始出现明显的空化效应,传感器开始监测到脉冲波,振动频率集中于100 Hz以内的低频段;随着泵压的提高脉冲波出现频率与幅值升高,结合前文实验中工作泵压最高3#岩样出现宏观贯穿性裂纹的现象,说明低频的脉冲振动冲击是空化效应进行储层改造的主要方式。

综上,为产生并保持良好的空化效应,应使空化器入口压力大于17 MPa。因此,在实际施工时,为了保证改造效果,最低的空化器压力应高于17 MPa,根据工程中取整的习惯建议将空化器入口最低压力设定为20 MPa。

5 结论

(1)为探究压力、排量等工艺参数对空化效应的影响及空化效应在井筒内压力分布及振动在近井壁附近传递规律,进而认识空化储层改造作用机理。本文自主研制了一套大型空化储层改造物模实验装置,该装置可在常温常压条件下,支持最大40 MPa泵压及2 m3/min排量工况下的储层改造作业模拟,并测量全过程的近井壁区域振动传递与井筒内压力分布参数。

(2)实验后模拟井筒内壁出现冲蚀、脱落及贯穿性裂纹,说明空化效应具有疏通孔喉通道、制造微裂缝等效果;空化器出口区域存在“负压效应”,有助于抽吸近井壁地层污染物,达到储层解堵作用。

(3)根据压力监测数据,距空化器出口15~25倍出口直径的区域存在局部高压,因此,推荐在此区域内设置储层改造作业点位。

(4)根据泵压对振动特性影响规律,在实际施工时,建议将空化器入口最低压力设定为20 MPa。