导弹舱段自动对接系统设计*

刘赛华,晋严尊,汤 辉

(中国空空导弹研究院,洛阳 471009)

0 引言

空空导弹是现代战争争夺制空权的决定性装备,其产能提升不仅是维护国家安全的需要,也是增强企业竞争力、提高经济效益的关键所在[1]。产能提升的一个重要途径就是在保证装调质量和安全性的前提下提升生产线各工位的效能,实现关键工序的自动化、智能化。雷达系列空空导弹是由多个舱段组成,具有尺寸小、质量大、对接面特征复杂等特点[2]。导弹舱段对接装配作为导弹总装的首要环节,其装配质量和效率直接影响后续工序的生产计划执行效果。

人工对接需人工观察并手动调节托架,使各舱段的轴线方向及圆周对准[3]。因各舱段重量较大、舱段间配合公差较小等因素,仅依靠人工较难快速将各舱段间的同轴度误差和圆周方向上定位销与定位槽的对准偏差调整到要求范围内,对接过程繁重且效率低下。

针对人工对接过程中存在的效率低、精度和质量难以保证等问题,国内外企业和高校均开展了自动对接相关技术研究。中科院沈阳自动化研究所采用双目视觉技术对舱段特征进行检测与识别[4]。王丙戌[5]建立了基于D-H方法的机构运动学模型,并采用微小位移合成法对对接机构的误差模型进行描述。上述系统能够实现导弹舱段的对接,但是存在工装设备复杂、成本高等缺点。

本文通过对某新型雷达空空导弹舱段对接工艺流程进行研究,针对导弹舱段自动化对接过程中存在的舱段尺寸小且质量大、对接面特征复杂等问题,将三坐标及视觉测量技术应用于自动化对接系统中,并通过6自由度平台实现自动化姿态调整,具有对接效率高、设备成本低等优势,具有容易推广的特点。

1 对接工艺流程

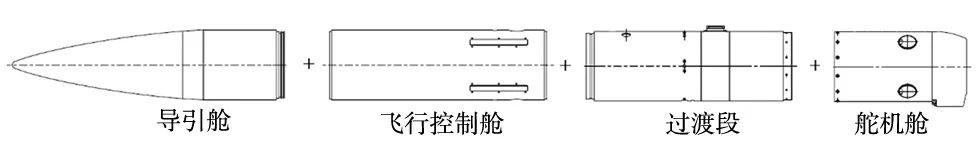

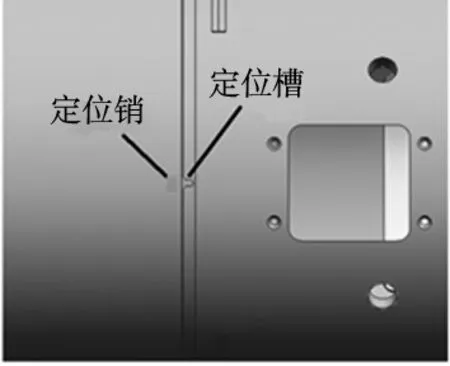

某新型导弹的舱段对接主要完成导引舱、飞行控制舱、过渡段和舵机舱的机械和电气连接,如图1所示。导弹各舱段间轴线方向上为轴孔间隙配合,并用楔块和螺钉完成紧固,圆周方向上用定位销与定位槽完成限位,如图2所示。

图1 导弹组成

图2 舱段间周向定位销、定位槽

对接过程中,以某一舱段作为基准舱段,对相邻舱段的轴线及圆周方向的偏差进行测量与调整。对接工艺如图3所示。导弹舱段自动对接即整个对接过程全程少人参与或不需要人工参与,包括舱段对接过程以及对接完成后的自动检测过程,全部依赖于自动化设备。导弹舱段自动对接系统工作时,舱段位置和姿态调整执行机构根据外部测量系统所测得的导弹舱段实时位置和姿态信息,对舱段的位姿进行调整,实现精准对接。对接过程需要解决两个关键问题:

(1)自动测量导弹各舱段间的位姿(同轴度)偏差,并将相邻舱段的中心轴线调至误差允许范围之内;自动测量导弹各舱段间圆周方向上定位销与定位槽的对准偏差,并使舱段绕中心轴线转动,完成定位销与定位槽对准。

(2)通过控制系统将测量的误差反馈到6自由度平台进行调整,需要对6自由度并联平台进行运动学分析与求解,实现各舱段的精准对接。

图3 自动对接工艺流程图

2 对接系统总体设计

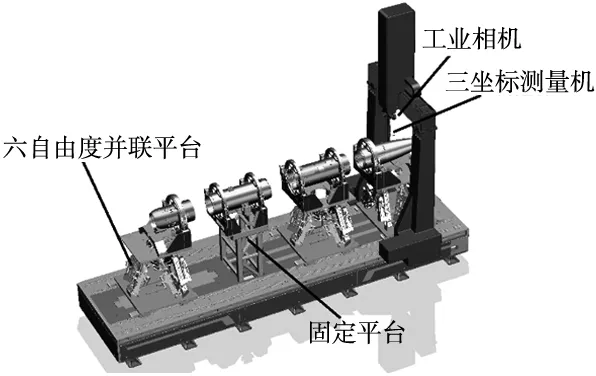

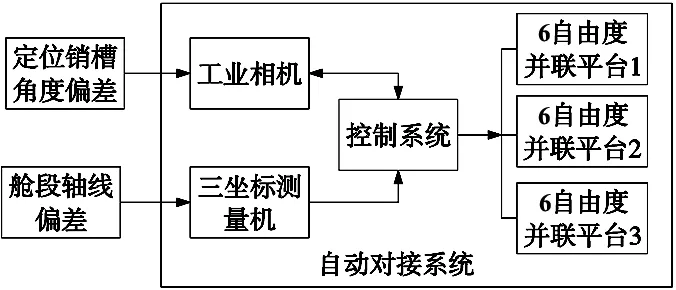

自动对接系统主要由3个6自由度并联平台(也称Steward平台)、1个固定平台、工业相机(机器视觉)、三坐标测量机(此处也称龙门检测装置)组成,如图4所示,组成框图如图5所示。

图4 自动对接系统组成图

图5 自动对接系统组成框图

各舱段固定在对接平台后,通过三坐标测量机检测各个舱段的轴线位置,通过工业相机扫描各舱段定位销和定位槽的空间位置,并将信息传至控制系统并发出指令驱动Stewart平台带动各舱段做相对位置调整,最终实现各舱段的精确对接。

2.1 三坐标测量机(龙门检测装置)

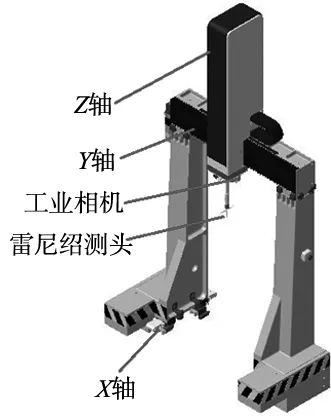

采用三坐标测量机(龙门检测装置)对接系统的支撑平台,同时在测量机上搭载雷尼绍OMP40超小型测头组件和工业视觉相机,如图6所示。

图6 三坐标测量机

通过三坐标测量机的X、Y、Z轴带动雷尼绍测头对产品内圆进行不少于4个点(不同位置)的触碰,根据4个点的空间位置确定出内圆的圆心,根据两个圆心确定该段弹体轴线的空间位置,此时6自由度并联平台将各段弹体按轴线位置进行6自由度调整从而保证各个轴线水平同轴;通过Z轴带动测头对产品端面触碰测出弹体之间间距。

三坐标测量机通过测头提取导弹端面上多个点的三维坐标值(至少4个点)以及用于舱段前后圆心计算的点的坐标值(一个圆心由4个点拟合得到),即一个舱段要测量12个点坐标,从而计算出弹体舱段的坐标系。

2.2 工业相机(机器视觉)

针对对接过程中定位销和定位槽的角度偏差测量,保证旋转舱段定位销和定位槽位置一致,系统在三坐标测量机上搭载工业相机测量系统。定位槽外漏于弹体外表面,通过视觉系统可直接识别。定位销位于弹体内部且容易被漆层覆盖,影响视觉系统的识别效果,因此系统采用视觉辅助块将定位销的位置引出。

2.3 6自由度并联平台

6自由度并联平台主体部分为6自由度并联机器人,又称为Stewart平台[6],由上下两个平台、中间6个伸缩缸,以及上下各6个虎克铰(或球铰)组成6-6形机构[7]。

本系统设计了6自由度并联对接平台,可对弹体轴线进行仰俯、偏航、横滚、X轴、Y轴、Z轴的微量调整,A轴(调整轴)对弹体进行圆周方向调整,X轴(对接轴)进行多个弹体的整体对接,卡环间距调整轴可对卡环进行间距调整,以适应多种弹型(弹体长度不同),平台结构如图7所示。上平台与下平台通过6个伸缩缸和虎克铰连接。通过6个伸缩缸的共同运动可以实现上平台沿X、Y、Z的平移以及绕X、Y、Z轴的旋转运动。

图7 6自由度并联对接平台

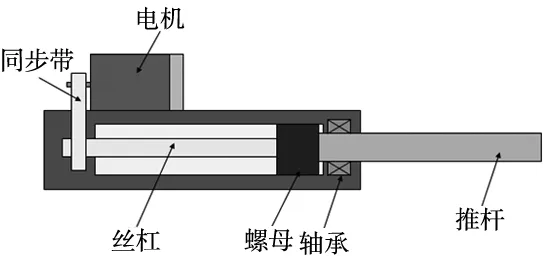

采用具有长度小、易安装等优点的折返式电动缸作为伸缩缸,如图8所示。可以通过电机转动实现推杆的往复运动。

图8 升缩缸结构示意图

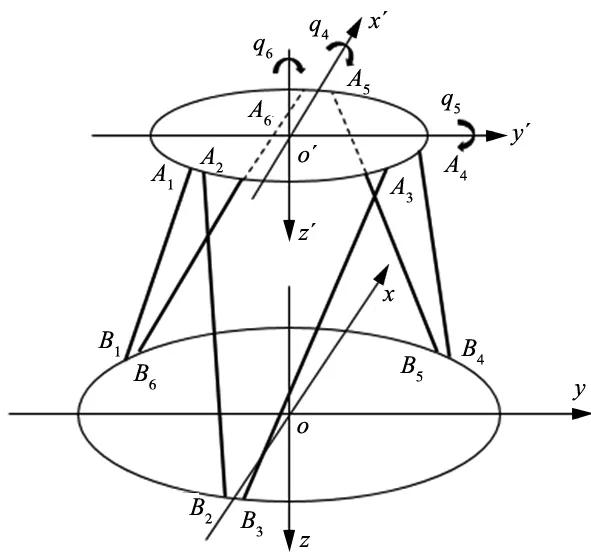

姿态调整过程中须对对接平台进行运动学分析。平台运动过程中以底座作为运动基准,调整舱段固定于上平台,因此,需要建立上平台与下平台之间的相对位姿关系。本文构建了两个坐标系统用于描述上平台与下平台的相对位姿关系:分别是下平台坐标系OXYZ和上平台坐标系O′X′Y′Z′,两坐标系位于上、下平台的中心,如图9所示。

图9 对接运动平台结构图

根据对接平台的结构关系,上平台铰点在动坐标系O′X′Y′Z′中的坐标向量可以表述为:

(1)

下平台铰点在静坐标系OXYZ中的坐标向量表述为:

(2)

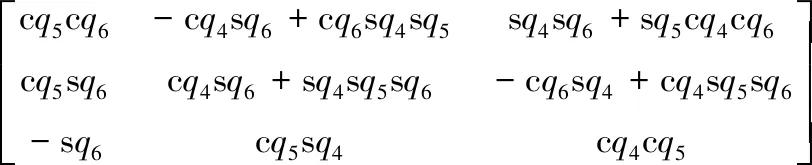

设坐标系O′X′Y′Z′原点O′在坐标系OXYZ中相对位移为q1、q2、q3,转动姿态角为q4、q5、q6[8]。动坐标系O′X′Y′Z′与静坐标系OXYZ之间可以用一个坐标变换矩阵实现转换。平台分别绕x轴、y轴、z轴旋转角度q4、q5、q6,可分别得旋转矩阵Rx、Ry、Rz,动坐标系到静坐标系的坐标变换矩阵R如下:

(3)

式中,s表示sin(·);c表示cos(·)。

变换矩阵R可以表述为齐次坐标形式为:

(4)

式中,P为坐标系O′X′Y′Z′原点O′在坐标系OXYZ中的位置。

对接平台的位置反解即是给定上平台在空间中的位姿q,求解6个伸缩缸的位移、速度、加速度等[9]。

初始位置时的长度l0。伸缩缸长度li与上平台及下平台铰点坐标之间的变换关系为[10]:

(5)

由式(5)可知位移变化量Δli能够由上、下铰点之间的距离和初始长度l0来确定,即:

(6)

求得6个伸缩缸的伸缩量后将伸缩量反馈到控制系统即可实现舱段间轴线精准对接。

3 控制系统设计

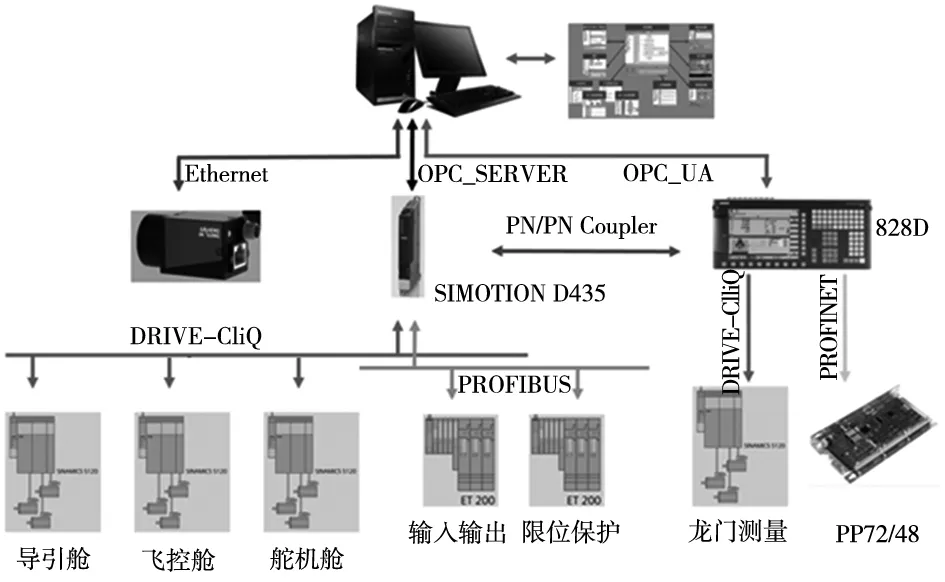

对接平台共17个轴,其中包括并联平台,第7轴和卡环旋转部分。采用SIMOTION D435[11]作为控制系统核心。

龙门检测装置采用828D数控系统三坐标形式,共X、Y、Z三个轴,其中X轴为龙门轴。在Z轴末端安装有雷尼绍测头,通过OPC_UA把测试数据传送到上位机软件进行处理。龙门检测装置828D与SIMOTION D435运动控制系统间采用N/PN Coupler网络耦合进行数据交换。

上位机采用工业级研华工控机,并配置了多网卡,分别控制SIMOTION、828D及工业视觉相机,还预留一个网卡给管控系统使用。在上位机中安装了对接控制软件,该软件集成视觉系统、网络控制、数据采集通讯处理等功能,实现了导弹位姿调整及对接,定位销、定位槽对准等功能。对接系统网络结构如图10所示。

图10 系统网络结构图

4 实验结果及分析

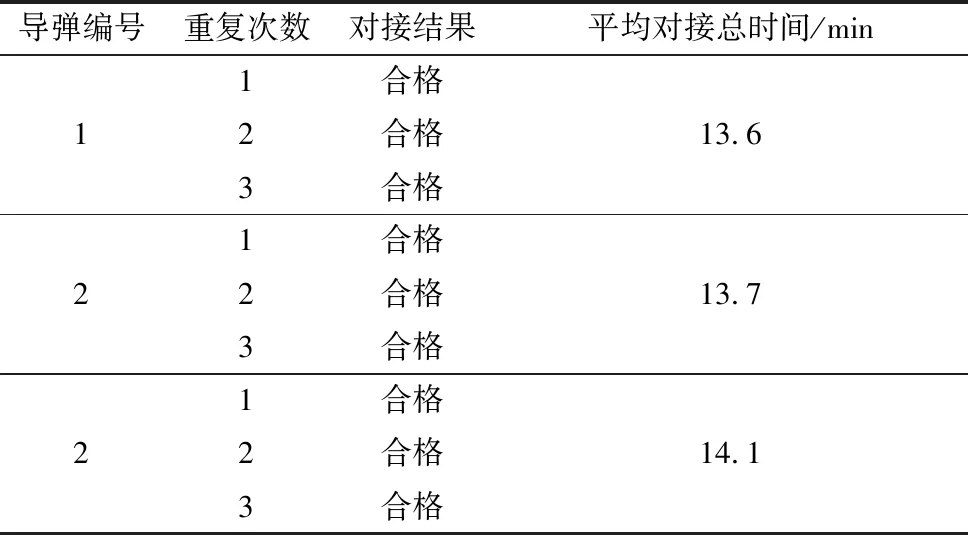

实验在设计的自动化对接平台上进行,对接过程包括三坐标测量机测量舱段间轴线偏差、并联平台调整、机器视觉测量舱段间定位销与定位槽的对准偏差、并联平台调整。采用3发导弹进行了9次对接实验,9次平均对接总时间为13.8 min,成功率达到100%。实验结果如表1所示。结果表明,与人工对接(25 min)相比,自动对接系统效率提升81.1%,减少了工人数量并减轻了劳动强度。

表1 舱段对接实验结果

5 结论

通过分析导弹舱段人工对接工艺过程的突出问题,本文研究并提出了一种面向自动化的导弹舱段自动对接工艺以及工程化实现方法。基于6自由度并联平台调整机构,以及三坐标和视觉测量系统,设计了一套导弹舱段自动对接系统,通过多批次产品样本实物的工程验证,证明了该工艺方法和系统设计的正确性、高效性和可靠性。目前此研究成果已成功应用于某导弹总装自动化生产线,舱段对接效率提升81.1%,有效支撑了某重点型号交付的产能提升。该研究成果对于相类似的小尺寸飞行器自动化对接应用领域也具有潜在的应用推广价值。