煤矸石资源化制备莫来石陶瓷材料的研究

刘洋 贺图升 黎载波 詹志钦

摘 要:以预处理后的河南巩义煤矸石及高铝矾土作为原料,研究了不同的实验条件对制备莫来石陶瓷材料的影响。结果表明:随着温度的升高,莫来石生成量逐渐增加,1500℃时二次莫来石大量生成,莫来石化程度增大;改变高铝矾土的用量,随着高铝矾土掺量的降低,合成的莫来石呈现出先增加后减少的趋势,当配合料中Al2O3与SiO2等摩尔比时,刚玉相的衍射峰强度有所降低,莫来石化的程度最大,说明掺入适量的高铝矾土可实现了煤矸石的资源化利用。

关键词: 煤矸石;莫来石;资源化;合成温度

1 前 言

我国是煤炭资源大国,煤炭作为重要的基础能源,在国民经济中贡献巨大,地位十分显著。十三五期间,我国工业发展对煤炭资源的依赖程度逐漸加大,截至2020年,山西的原煤年产量已突破了10亿吨,且仍在不断增加[1]。煤炭在采掘和洗选工序中会排放大量固体废弃物,煤矸石就是典型代表之一。煤矸石是与煤层伴生的黑灰色块状形貌岩体,其碳含量较低,硬度要高于原煤。由于煤炭资源的持续开发,煤矸石储存量已经超过50余亿吨,长时间层层堆叠已占用了大量土地,易导致周围土壤和气体的污染,造成严重的自然环境问题。目前已有部分固废资源化项目对煤矸石进行了初步综合利用,如热能发电、建筑路基材料生产、采空区填充等,但再利用的成本大、收益少、效率低等问题依旧存在,直接影响了相关项目推广的积极性[2-3]。我国众多高能耗产业仍深度依附于煤炭等自然矿产资源,以耐火材料为例,近几年来其生产额和出口额均稳步增长,原材料供给需求巨大,对矿石的开采日益频繁,产生了大量固体废物。“碳达峰”已被国家列为十四五时期重点推进的工作之一,高能耗企业需探索新生产工艺以实现节能降耗,并不断提高固废资源化再利用效率,发展低碳绿色、清洁高效化经济,提升资源化循环经济效益。

莫来石陶瓷材料是以莫来石为主晶相,在建材、石化、冶金等工业中应用较广泛的无机非金属材料,其硬度高、抗热震性好、高温蠕变较小。莫来石的天然矿物比较少,主要靠铝硅质矿物的混合电熔或高温烧结合成。煤矸石的化学组成主要包括有Al2O3、SiO2、Fe2O3、CaO及微量稀有元素,与莫来石的化学成分相近,因而可对其进行前期资源化处理,成为制备莫来石陶瓷材料的原料矿物,实现固体废弃物的循环再利用,降低生产成本。

2 实验部分

2.1 煤矸石的预处理

本试验采用河南巩义的煤矸石,经破碎机破碎后过筛,控制粉料粒径不超过45μm(325目)。磨细的煤矸石粉用磁选机充分除铁,置于马弗炉中900℃恒温3h除碳后,按照固液质量比1:12与20%的盐酸混合配制成介质液,并在80℃的条件下浸泡24h,后进行抽滤、洗涤,于110℃烘干备用。

2.2 配料莫来石化与烧结

将经过预处理的煤矸石粉与高铝矾土按照不同的铝硅摩尔比充分混合后,放入行星球磨机中研磨均匀,烘干后置入马弗炉中,以6℃/min的升温速率升至1200-1500℃,煅烧3h后自然冷却得到混合熟料。将一定量的粘结剂、造孔剂加入到混合熟料中并进行造粒,在120 MPa的压力下压制成φ15mm×10mm的试样,在1500℃下保温2h,得到烧结试样。

采用德国Bruker公司的D8 ADVANCE型X射线衍射仪进行物相组成分析;采用日本岛津XRF-1800型荧光光谱仪进行化学成分分析;采用日本日立公司Hitachi S4800冷场发射扫描电子显微镜观察样品的微观形貌;采用阿基米德排水法测量样品的体积密度和显气孔率;利用万能压力试验机测试样品的抗压强度。

3 结果与讨论

3.1 煤矸石预处理结果

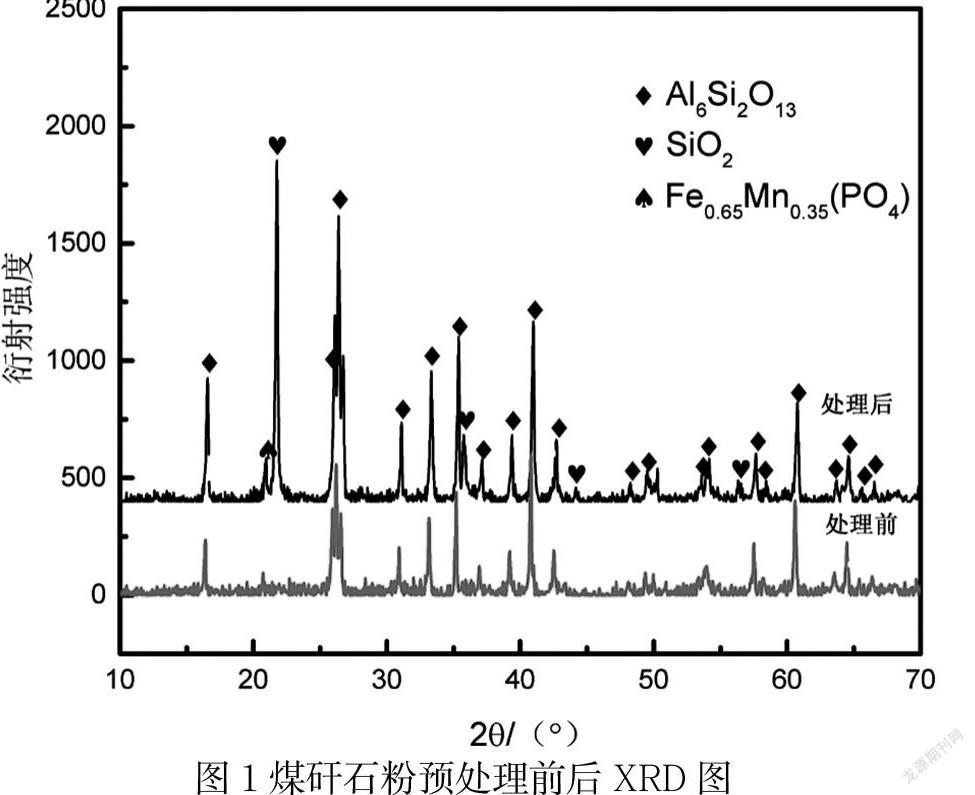

煤矸石粉预处理前后的化学成分见表1。可以看出,经过破碎、磁选除铁、低温除碳及酸浸处理后,MgO、CaO、Na2O和Fe2O3的含量都有一定程度的降低,其中Fe2O3的含量小于1%,达到合成莫来石的原料标准。

图1是煤矸石粉预处理前后的XRD射线图谱。经过对比可知,预处理前后原料的物相组成主要为莫来石(Al6Si2O13)相,同时含有少量铁质矿相等。此外预处理后的样品中还出现了明显的方石英(SiO2)特征衍射峰,这是因为煤矸石里包含有部分高岭石,在加热过程中脱水形成了偏高岭石,偏高岭石在900℃除碳时逐渐分解形成一次莫来石,并游离出了SiO2,SiO2转变为方石英[4]。这说明经过预处理后的煤矸石粉物相组成及热力学性能相对稳定,可将其与高铝质矿物(如高铝矾土)配合制备莫来石。

3.2 合成温度对煤矸石莫来石化的影响

根据莫来石的铝硅摩尔比理论值,将预处理后的煤矸石粉与高铝矾土混合球磨后,分别在1200℃、1300℃、1400℃、1500℃的条件下煅烧,保温2h后随炉冷却。图2为不同温度下煅烧的混合料XRD图谱。从图中可以看出,在1200℃条件下煅烧的样品,参与反应的物质较少,物相包含了偏高岭石分解的一次莫来石、方石英以及一水硬铝石转变成的刚玉(Al2O3)相。当温度在1300-1400℃时,方石英相和刚玉相的衍射峰强度明显减弱,莫来石相的衍射峰强度逐渐增大,这是由于随着温度逐渐升高,方石英与刚玉发生了二次莫来石化反应,形成了大量的二次莫来石。在1500℃时,样品中SiO2峰消失,只有莫来石相和刚玉相衍射峰,且莫来石相峰强度继续增强,刚玉相峰强度继续减弱,说明高温时煤矸石的莫来石化程度进一步增大。

3.3 高铝矾土掺量对煤矸石莫来石化的影响

莫来石是一系列由铝硅酸盐组成的矿物,其结晶相中Al2O3与SiO2的理论摩尔比为1.5。本试验中预处理后的煤矸石粉,Al2O3与SiO2的摩尔比仅为0.41,Al2O3的含量偏低,远达不到合成莫来石的铝硅比要求,严重影响高温烧结莫来石的反应程度。向预处理后的煤矸石粉中掺加适量的高铝矾土,可以补足莫来石合成所需的铝含量,保证反应的充分进行。表2为高铝矾土的化学成分。根据不同的Al2O3和SiO2摩尔比,将煤矸石粉和高铝矾土充分混合,在1500℃煅烧后得到不同产物,探究高铝矾土掺量对合成莫来石的影响。

图3为获得的不同产物的XRD图谱。由图可知,产物中主要的物相包含莫来石相和刚玉相,且随着Al2O3与SiO2的摩尔比减小,刚玉相的部分衍射峰强度有所降低。

为了进一步评估高铝矾土掺量对煤矸石莫来石化程度的影响,可采用RIR值法计算产物中莫来石相与刚玉相的相对含量,计算公式如下[5]:

其中,Wa、Wb分别为莫来石相、刚玉相的质量分数,Ia、Ib为分别为莫来石相、刚玉相衍射峰的最大强度值。图4为不同高铝矾土掺量下产物中各相的质量分数。由此可知,合成的莫来石量随着高铝矾土掺量的降低而逐渐增大,这是因为在高温时,虽然煤矸石能与高铝矾土合成部分莫来石,但原料中含有的K2O、Na2O、MgO等金属氧化物,也能使合成的莫来石重新分解成游离Al2O3。若配合料中Al2O3含量越高,从液相中析出的游离Al2O3也就越多,形成的刚玉相也相对较多[6]。当Al2O3与SiO2的摩尔比为1:1时,合成的莫来石相质量分数最高,为74.80%。若高铝矾土的掺量进一步减少,则SiO2及玻璃相明显增加,易导致莫来石二次结晶,莫来石相将会减少,且材料的性能变差。

3.4 烧结试样的显微结构及性能

图5为用Al2O3与SiO2等摩尔比配合料制成的试样经过1500℃烧结后的SEM照片。从图中可以看出,试样的结构略疏松,颗粒交错堆积,且多呈针柱状,长度约为2-5μm,直径约为30~50nm,尺寸比较均匀,表明有大量的二次莫来石生成。二次莫来石化反应通常发生在一次莫来石化反应和刚玉相形成之后,在反应初期,二次莫来石形成的量很少,试样随着反应的进行逐渐收缩;当温度升高时,二次莫来石化程度加剧,试样会产生明显的体积膨胀,显气孔率也增大,造成烧结制品的结构相对松散。

表3是该烧结试样的化学成分及主要性能。可以看出,與烧结莫来石标准(YB/T5267— 2005)相比,该圆柱形试样除了(Na2O+K2O)含量略超标外,其它化学成分可达到M60~M70莫来石的要求,显气孔率为12.38%,体积密度为2.20g/cm3,抗压强度达到87.50 MPa。

4结论

(1)可将预处理后的煤矸石粉与高铝矾土混合,高温烧结制备莫来石质陶瓷材料,实现了煤矸石的资源化利用。

(2)随着烧成温度的升高,二次莫来石大量生成,莫来石化程度会逐渐增大,材料性能得到改善。

(3)随着高铝矾土掺量的减小,生成的莫来石相先增加后略有降低,当Al2O3与SiO2等摩尔比时,莫来石化的程度最大,可达到M60~M70莫来石的要求。

参考文献

[1]管峰. “十四五”时期山西煤炭产业发展对策[J]. 现代工业经济和信息化, 2021, 11(06): 16-17.

[2]邱景平, 李小庆, 孙晓刚, 等. 煤矸石资源化利用现状与进展[J]. 有色金属(矿山部分), 2014, 66(01): 47-50.

[3]杨强, 宋绍雷, 布乃敬, 等. 低品位煤矸石制备莫来石的研究[J]. 钢铁钒钛, 2017, 38(02): 93-97.

[4]杨中正, 叶方保, 钟香崇. 以矾土碎矿和煤矸石合成莫来石均质料[J]. 耐火材料, 2006(02): 81-84+88.

[5]郭胜利, 靳跃鹏, 赵浩峰. 锌铝基镁铅合金块状固体的物相组成和质量分数标定[J]. 材料导报, 2009, 23(04): 64-67+74.

[6]史金鑫, 方仁德, 杨华亮, 等. 碱金属氧化物对莫来石陶瓷性能影响的研究[J]. 佛山陶瓷, 2017, 27(06): 18-20.

Synthesis Investigation of Mullite Refractory by Recycling Waste Coal Gangue

LIU Yang ,ZHAN Zhi-qin,HE Tu-sheng ,LI Zai-bo

(School of Chemistry and Civil Engineering, Shaoguan University, Shaoguan, Guangdong 512005)

Abstract: Pre-treated Henan Gongyi coal gangue and high alumina bauxite were used as raw materials to study the effect of preparing mullite refractories under different experimental conditions. The results show that the amount of mullite gradually increases with the increasing temperature, and a large amount of secondary mullite is generated at 1500℃. The amount of synthesized mullite shows a trend of first increasing and then decreasing with the decrease of high bauxite doping. When the molar ratio of Al2O3 and SiO2 is equal in the compound, the diffraction peak intensity of corundum phase decreases, and the degree of mullitization is the largest, indicating that the recycling of waste coal gangue can be realized with the appropriate doping amount of high bauxite.

Keywords: Coal gangue; Mullite; Recycling; Synthetic temperature