荷花鲤鱼图烟灰缸数控编程工艺分析★

周 乐, 屈斌文, 张会利, 樊绮怡

(江汉大学工程训练中心, 湖北 武汉 430056)

1 荷花鲤鱼图烟灰缸的数模介绍

试件如图1 所示,该零件为加工中心零件,主要为外轮廓八斜面、四腰槽加工及内轮廓圆锥内壁、荷花鲤鱼图雕刻加工,属于综合型加工的零件。

2 零件工艺分析

“荷花鲤鱼图烟灰缸”工艺摆件的外形是方形铝合金构件,毛坯尺寸为100 mm×100 mm×24 mm。其中实际铣削高度为20 mm。下端为便于装夹的基座,通过平口钳装夹的方式将毛坯固定在加工平台上。

3 加工方法及顺序

“荷花鲤鱼图烟灰缸”工艺摆件的外形是方形铝合金构件。夹持毛坯,先对内外轮廓采用铣削加工,对其表面粗糙度值要求为Ra1.6 μm,故采用粗铣—精铣方案;工件调面,伸出高度10 mm。采用由内及外的加工顺序加工八边形底面,同样采用一粗一精方法加工,以便达到表面粗糙度及尺寸精度。

4 装夹方案

由于零件(见图2)结构并不复杂,选用凯达KVMC1000L 加工中心。工件毛坯预先在铣床上加工好2 个底面和4 个侧面。然后,选择其中一个底面和一对平行侧面作为定位基准,两侧面也做为装夹面。把毛坯在机械用平口虎钳上夹紧,再把平口虎钳固定在机床工作台上。然后,通过找正,安装后的工件侧面直边应与机床Z 轴平行,最大偏移量不超过0.02 mm。同时,毛坯顶面也应与工作台面保持平行,误差也不得超过0.02 mm。最后,通过对刀将加工坐标系零点建立在工件的上表面中心位置上。调头后,夹持外八方体的一对边表面,铣削底平面,保证总高度。两次均可使用机用平口虎钳装夹,方便快捷。

5 数控加工工序卡片

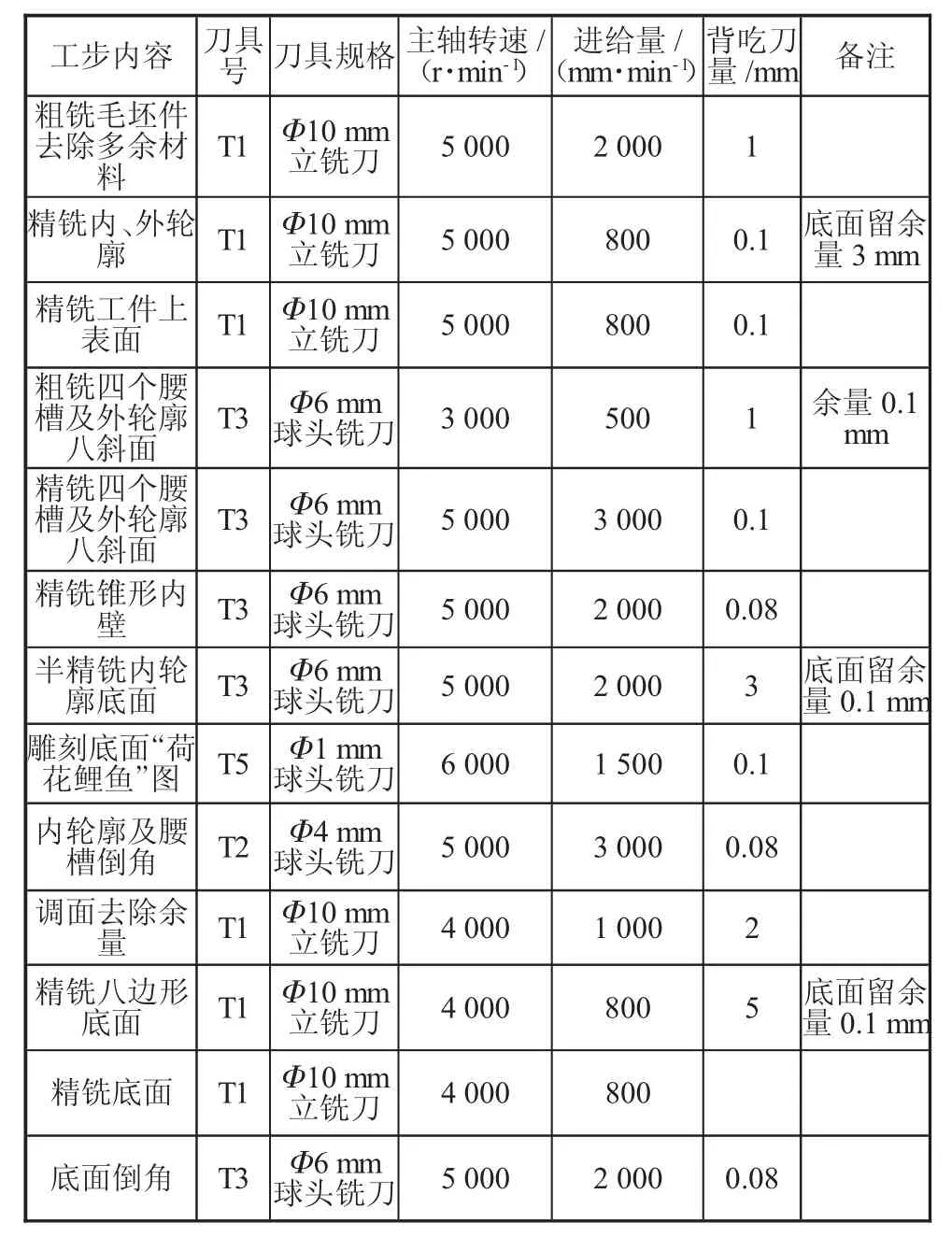

根据零件的结构特点,按所用的刀具来划分工序,即在一次装夹中,用同一把刀具加工出可能加工的所有的部位,然后再换另一把刀具加工其他的部位[1]。这样既可以减少换刀时间,又可以压缩空程时间,减少不必要的定位误差。在某一工序里的工步,按照首先粗加工,然后再精加工的原则来划分,其中部分数控加工工序卡片如下页表1 所示。

表1 数控加工工序卡

6 仿真加工成型及刀路图

此次加工编程,我们选择Mastercam2020 软件对“荷花鲤鱼图烟灰缸”进行加工。对于工步一采用“曲面高速加工”的加工策略进行余料的去除,首先将数模导入加工软件并创建相匹配的毛坯,确定好加工工件坐标系。设置好刀具数据,将该刀具设为当前刀具,着重注意切削三要素、进退刀方式等的参数设置,同时在刀具设定时需要考虑刀具伸出深度和切削刃长度,由于刀具伸长刚性降低,在加工零件时不能采用大切削,增加加工时间,同时加工表面粗糙,而尽可能短的刀长可以更好地满足切削要求[2]。其中关键参数设置见图3。

对于工步二至五,按照工序一参数设置流程对切削参数进行设置,通过软件搭载的通用后置文件产生NC 程序,并将程序导入机床进行实际切削加工,保证尺寸及表面粗糙度要求[3]。对于工步六至九,由于在此工步加工过程中所涉及的加工面都为轮廓,所以我们选择“曲面精修流线”加工策略进行加工,需要注意的是在选择曲面时要注意曲面的补正方向和切削方向的参数设置,确保加工效果[4]。具体加工效果如图4 所示,参数设定按照工序一参数设置流程对切削参数进行设置,通过软件搭载的通用后置文件产生NC 程序,并将程序导入机床进行实际切削加工,保证尺寸及表面粗糙度要求。

零件加工流程如图5 所示。

7 实际加工

根据工件工艺卡将毛坯装夹在机床平口钳上面,将已经后置处理的数控程序导入机床,实现加工。其中由于该工件为工艺摆件,对各面表面质量要求较高针对此要求,我们在精加工时选择用高光刀具进行加工,具体加工过程及成品如图6 和图7 所示。

8 结语

本文主要针对荷花鲤鱼图烟灰缸零件图进行软件模拟加工,根据给定图样进行了工艺的分析,确定出具体的加工方案、加工参数和使用的刀具,在Mastercam2020 软件中完成了零件仿真模拟加工。在数控机床设备上实际加工此种零件,要选择正确加工中心,采用合理有效夹具和装夹的方法,制定出符合加工工艺的路线,才能完成标准的零件。