水泥基材料非过流面耐磨性测试方法研究综述

赵 珏,曹 伟,张 进,张继仁,曹莹莹

(中国建筑科学研究院有限公司,北京 100013)

0 引言

耐磨性指的是水泥混凝土抵抗表面膜材损伤的能力。水泥磨损主要发生在路面、道面、混凝土构筑物表面等,其具体表现为车轮轮胎对表面的磨耗和磨光以及高速水流对坝面、墩台的冲刷等,对水泥基材料由外进行的破坏。磨损通常需要一定时间的积累导致最终的破坏,所以耐磨性属于耐久性的一种。磨损是水泥混凝土表面的劣化现象,是混凝土耐久性研究的一个重要方面[1]。

水泥基材料的耐磨性测试方法有很多种,每一种方法都有较大的差异。导致各个方法的结果都不具有可比性,所以采用不同方法测试所得的结果在不同领域缺少参考价值。不同的方法所模拟的磨损状况,针对的磨损特点都不相同。本文将标准中常见水泥基材料的耐磨性测试方法进行逐一介绍,并且详细分析各个方法之间的异同。

1 标准中常用水泥基材料耐磨性测试方法分析

1.1 过流面和非过流面表面磨损的差异

按照水泥基材料表面磨损的工作状态,一般分为过流面表面的磨损和非过流面表面的磨损。过流面主要是指应用于水工上的混凝土构筑物的表面,因为水工混凝土的表面长期受到水流冲刷,并且水流中伴随着硬质颗粒,所以采用抗高速含砂水流的冲磨能力来表示其耐磨性能。

非过流面的水泥基材料表面的磨损主要是指没有长期大量水流冲刷,主要是材料表面受机械磨损所造成的损耗,通常采用磨耗量来表示其耐磨性能。

过流面表面的冲磨磨损和非过流面表面的机械摩擦磨损有很大区别。

冲磨磨损是水流夹砂或石对混凝土表面冲击、摩擦及切削等作用,当这些作用大于材料表面分子的结合力时,材料表面分子与母体相分离,然后被水流冲走,使得材料表面慢慢被磨耗。其受到的主要是来自切向的水流冲刷作用和水中磨粒的冲击、摩擦作用力[2]。

机械磨损则没有水流的影响,主要是两个接触物体的表面受外力作用下相互的机械作用所导致。即认为:两个相互作用的表面在少数几个孤立的凸点发生接触,导致接触点产生应力,然后两个表面间发生黏着,进行相对运动,当一侧应力大于凸点材料本身的结合力时,导致微凸体被对方材料剥离的作用。其受到的主要是法相的压力下摩擦所产生的切向作用力。机械磨损主要表现为:黏着磨损、磨料磨损、疲劳磨损、腐蚀磨损及其他磨损形式[3]。

1.2 过流面的耐磨性试验方法

其主要试验方法有:DL/T 5207—2005《水工建筑物抗冲磨防空蚀混凝土技术规范》中环氧树脂砂浆(水闸两侧)、环氧混凝土 DL/T 5150—2001《水工混凝土试验规程》混凝土抗含砂水流冲刷试验(圆环法)、混凝土抗冲磨试验(水下钢球法)、混凝土抗冲磨试验(风砂枪法),以上均为模拟含砂水流冲磨的抗冲磨试验方法。

1.3 非过流面的耐磨性试验方法

本文主要针对建筑物表面、地面、道面、桥面等非过流面的水泥基材料耐磨性的试验方法进行介绍。现行的标准中主要包含:旋转橡胶砂轮法、钢轮式耐磨试验方法、花轮耐磨试验方法、滚珠轴承耐磨试验方法。其中旋转橡胶砂轮法主要用于漆膜或涂料,钢轮式耐磨试验方法、花轮耐磨试验方法、滚珠轴承耐磨试验方法 3 种方法主要用于水泥基材料。

1.3.1 旋转橡胶砂轮法

该方法是采用带一定配重的可转动橡胶砂轮,对被测材料的表面干燥摩擦,耐磨性是以经过规定次数的摩擦循环后质量的消耗量来表示。因为其摩擦的速率较慢、在可转动的橡胶砂轮上施加的配重较小,所以该试验对材料的磨损量小,适用于硬度较低和较薄的材料。该方法的常用标准为:GB/T 1768—2006《色漆和清漆 耐磨性的测定 旋转橡胶砂轮法》,如图 1 所示[4]。一般检测对象是可做涂层的有延展性的漆或涂料,水泥基材料很少用这种方法。

图1 旋转橡胶砂轮法示意图(单位:mm)

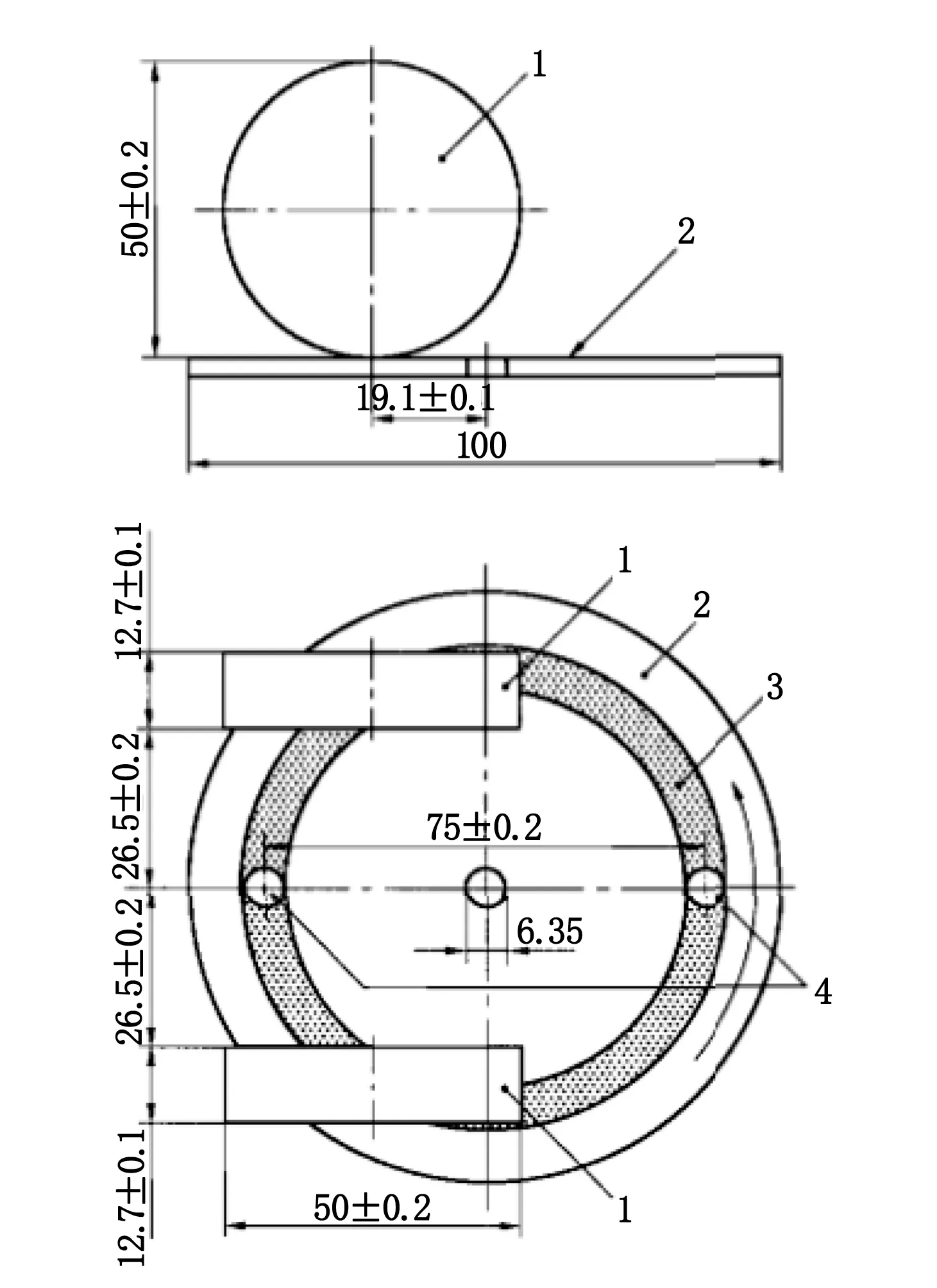

1.3.2 钢轮式耐磨试验方法

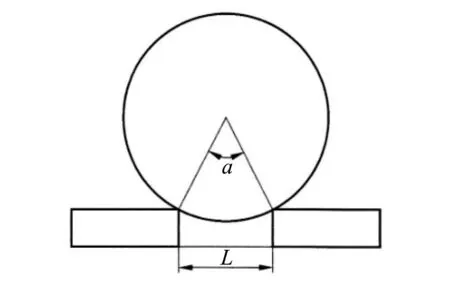

该方法是采用一定水平方向的压力将材料顶在钢轮上,然后转动钢轮,同时在钢轮和材料表面流入一定量的磨料,使其形成钢轮摩擦磨料,即为磨料对被测试材料表面进行磨损的试验过程。钢轮式耐磨试验方法如图 2 所示[5]。耐磨性主要表征方法是被测试材料表面磨坑的长度值计算所得的磨损量。如图 3 所示,试验后的试件表面磨出一个长方形磨坑,宽度为钢轮的宽度,长度则为磨损后圆弧状磨坑的弦长L,采用弦长L和钢轮直径以及钢轮宽度就可以计算出被测材料的磨耗体积。并且钢轮直径以及钢轮宽度都是固定值,所以磨耗量也可以只用弦长L表示。

图2 钢轮式耐磨试验方法示意图

图3 试验后磨坑体积计算示意图

该方法主要是给予磨料压力使磨料对被测材料表面进行磨削,并且伴随着钢轮对材料表面的黏着磨损。其磨损机理为:磨料磨损>黏着磨损。

该测试方法可以通过调节施加的配重——即水平施加给被测材料的压力,其次也可调节磨料的颗粒大小和磨料的流速,最后可调节钢轮宽度——即磨损面积,来达到调节被测试材料表面的磨损程度。所以其可测试耐磨性的范围很广,是水泥基材料自流地面和水泥基填缝剂耐磨性的一种主要测试方法,同时也可以测量包括无釉砖、石材、地砖等多种材料。主要的应用标准为:GB/T 12988—2009《无机地面材料耐磨性能试验方法》、JC/T 985—2017《地面用水泥基自流平砂浆》、GB/T 3810.6—2016《无釉砖耐磨深度的测定》等。

1.3.3 花轮耐磨试验方法

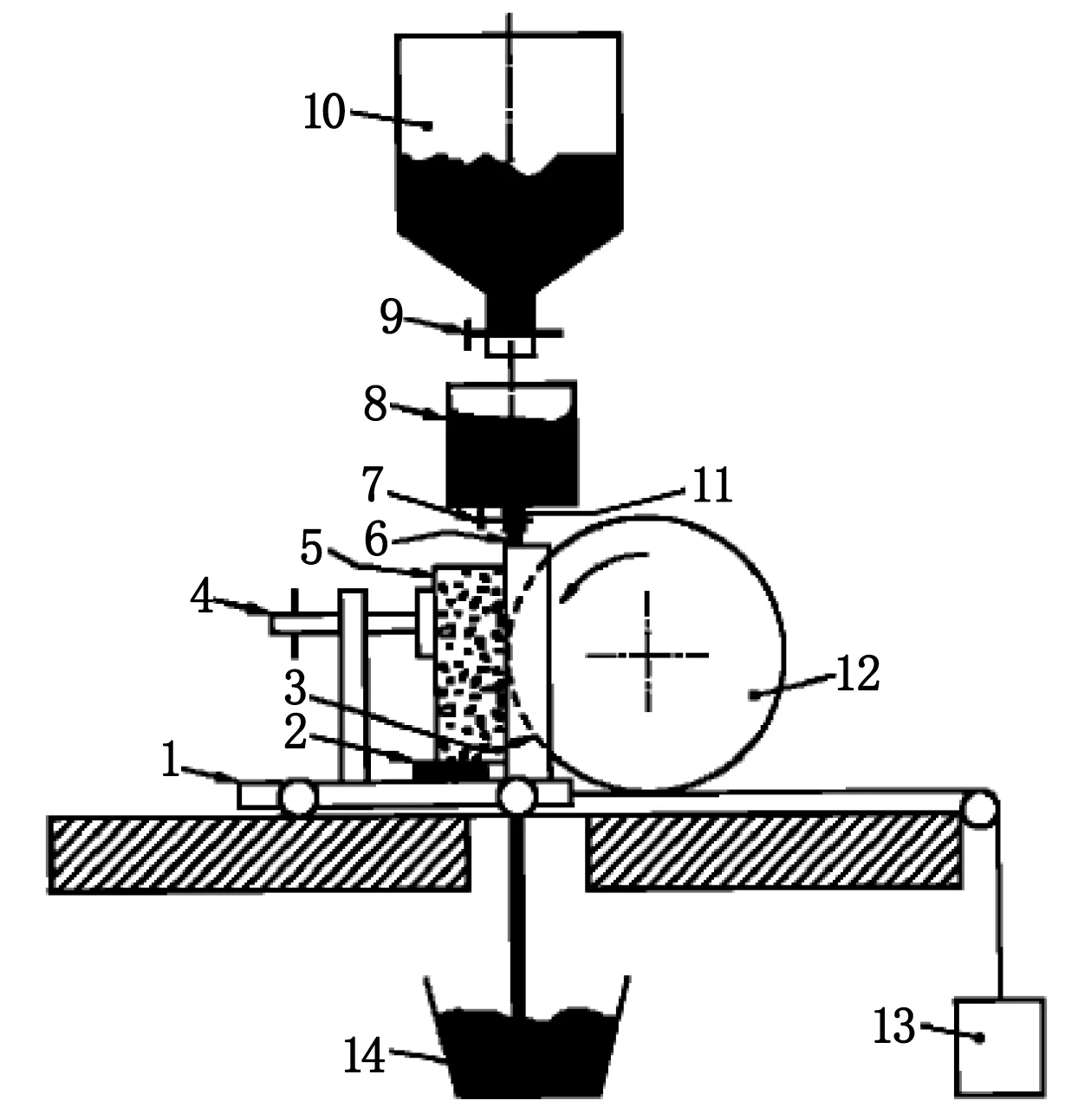

该方法是在花轮磨头上施加一定压力,将花轮磨头压在被测材料表面并且高速旋转,使磨头磨削被测材料表面,然后在被测材料表面产生圆环状磨坑的试验方法。花轮磨头[6]如图 4 所示。耐磨性以材料被磨削损失的材料质量表示。试验后试件出现确定面积的圆环形磨坑,磨损质量的大小,与材料密度以及磨坑深度相关,水泥基材料的密度大致相同,所以用磨损的质量就可以表征出磨损的深度,也就是被测材料的耐磨性,试验后磨坑如图 5 所示。

图4 花轮磨头(单位:mm)

图5 试验后磨坑

因为磨头上的花轮都是可以自由转动的,黏着磨损会很小;磨下来的碎屑被吸尘器及时吸走,磨料磨损也会很小;所以理论上给予磨头施加的压力和转数是影响最后磨损量的主要因素。其磨损机理为:疲劳磨损(干摩擦)≥黏着磨损、磨料磨损。

该试验方法可以通过改变磨头的配重和转数来调节被测材料的磨损程度。可测试的耐磨性范围不是很大,该方法主要是针对水泥胶砂和混凝土试块进行耐磨性测试的试验方法。主要的应用标准为:JC/T 421—2004《水泥胶砂耐磨性试验方法》、JTG E30—2005《公路工程水泥及水泥混凝土试验规程》、JG/T 270—2010《工业构筑物水泥基耐磨材料》等。

1.3.4 滚珠轴承耐磨试验方法

该方法是以滚珠轴承为磨头,通过给滚珠轴承施加一定荷载,使磨头在被测材料表面高速旋转,湿摩擦一定转数后在被测材料表面造成环形磨槽,如图 6 和图 7 所示[7]。该方法通过磨头旋转的圈数和磨槽的深度的关系,计算出耐磨度或耐磨度比来表示被测材料的耐磨性。

图6 滚珠轴承耐磨试验方法示意图

图7 试验后磨坑

该方法使用的是滚珠轴承,所以对被测材料表面主要是旋转时产生的疲劳磨损,并且试验时磨头与被测材料表面都有水流过,不仅可以带走磨损下来的颗粒减少磨料磨损,还可以降低摩擦系数减少黏着磨损。所以该方法的机械磨损机理是:疲劳磨损(湿摩擦)≥磨料磨损、黏着磨损。

滚珠轴承耐磨试验方法可以用磨槽深度和磨头转数通过公式(1)计算出耐磨度,耐磨度与转数的开根值成正比,与磨槽深度成反比。转数范围 1 000 转至 5 000,磨槽深度可以从最小测量量程至 1.5 mm,但是因为试验数据边缘误差较大的缘故,实际可测量的耐磨性范围并不大。该方法主要测量有一定硬度和强度的材料,是混凝土和耐磨地坪耐磨性的主要试验方法。主要的应用标准为:GB/T 16925—1997《混凝土及其制品耐磨性试验方法(滚珠轴承法)》、JC/T 906—2002《混凝土地面用水泥基耐磨材料》。

式中:Ia为耐磨度,R为磨头转数,P为磨槽深度(最终磨槽深度-初始磨槽深度)。

1.4 水泥基材料非过流面耐磨性测试方法结果对比

旋转橡胶砂轮法的方法很少用在水泥基材料上,现在常用的水泥基材料非过流面耐磨性测试方法主要是钢轮式耐磨试验方法、花轮耐磨试验方法、滚珠轴承耐磨试验方法,但是这 3 种试验方法本身的侧重点都不同,钢轮耐磨试验方法中主要依靠磨料来磨损耐磨试件;花轮式耐磨试验方法中采用花轮直接磨损耐磨试件,底座与花轮也有相对运动,并且需要使用吸尘装置将磨损碎末吸走尽量减少磨料的干扰;滚轴轴承耐磨试验方法则是采用滚珠轴承磨损耐磨试样表面,并且在磨损时采用水流冲去磨损碎末,在减少磨料对耐磨性干扰的同时降低摩擦系数。试验方法的不同就导致了其耐磨方式的差异,最终可能会产生不一样的测试结果。

本文先采用相同的水泥基材料分别采用不同的非过流面耐磨性测试方法进行横向对比,观察不同的试验方法输出的耐磨性结果存在的差异。然后再采用不同的强度等级水泥基试块对相同的非过流面耐磨性测试方法进行纵向对比,比较水泥基材料的强度等级变化对测试方法输出结果的影响。

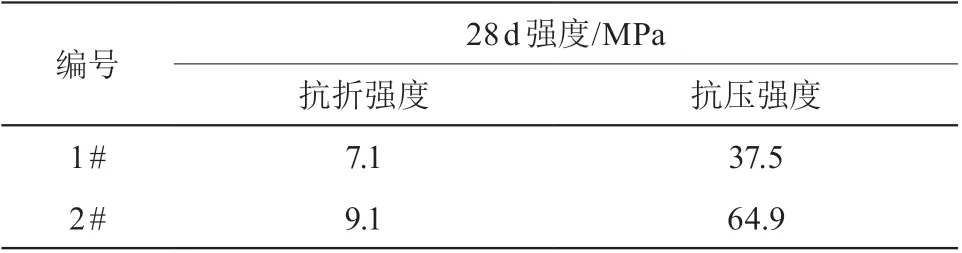

实验设计了两组水泥胶砂,原材料都为基准水泥、标准砂和水。在原材料相同的情况下,通过改变配合比制备出两个强度等级的水泥胶砂试块,如表 1 所示。对比实验结果如表 2 所示。

表1 水泥胶砂试块强度等级

表2 对比实验结果

第一,横向对比 3 种方法测同一样品,相同样品的 3 种耐磨性试验方法可以得到 3 个数据,数据的数值和单位都不一样。表 2 中 1 # 配比采用花轮耐磨试验方法时,由于被测材料耐磨性太低,试验未进行到标准要求的磨损转数就达到了仪器磨损试验的极限,所以真实的磨损量一定大于测得的磨损量数据。其中钢轮式耐磨试验方法、花轮耐磨试验方法的测试结果数据是越小表示材料的耐磨性越好。滚珠轴承耐磨试验方法的测试结果是越大表示材料的耐磨性越好。所以同样的材料在不同的试验方法下得到的耐磨性测试结果的数据一般是不存在可比性的。如表 3 所示,如果要做比较,只能用钢轮式耐磨性数值的倒数、花轮耐磨性数值的倒数、滚珠轴承耐磨性数值进行比较。

表3 耐磨性实验结果分析

第二,纵向对比中,设计了两个强度等级的水泥基试块进行测试。1 # 为强度等级 30 MPa 的试块;2 # 为强度等级 60 MPa 的试块。如表 4 所示,其抗压强度提高了 73.1 %,抗折强度仅提高了 28.2 %。通过调节胶砂比和加水量可以制备出不同强度等级的水泥基材料,同时也可以制备出不同压折比的水泥基材料。从表 2 的结果中可知水泥基材料的强度等级越高一般它的耐磨性越好。这个可以理解为基体的强度越高分子间的结合力越高,抗切向力的能力和抗磨削的能力也越高。如表 3 所示,可以看出,随着强度提高,钢轮式耐磨性提高了 32.1 %,花轮耐磨性提高了 425 % 以上,滚珠轴承耐磨性提高了 312.2 %。

表4 抗压抗折强度实验结果分析

首先,3 种测试方法对耐磨性的测量有效范围分析。

试验中的两组强度等级的试块都在钢轮式耐磨性试验方法的有效测试范围内,并且其上下限还都有很大的测试空间。1 # 低强度的试块耐磨性已经超出花轮耐磨性试验方法的测量范围下限。同时 1 # 低强度的试块耐磨性也已经接近滚珠轴承耐磨性试验方法的测量范围下限。所以本文中主要涉及的 3 种耐磨性测试方法,花轮耐磨性试验方法的测量范围下限最高,滚珠轴承耐磨性试验方法的测量范围下限次之,钢轮式耐磨性试验方法的测量范围下限最低。也就是说测量耐磨性较低的水泥基材料时,宜采用钢轮式耐磨性试验方法。3 种方法都有较高的测量范围上限,本次试验未测试出。

其次,3 种测试方法对两组强度等级的试块,测得的耐磨性提高率也有差别。可以结合测试方法主要的机械磨损机理进行分析。

钢轮式耐磨性测试方法提高的百分率更加接近抗折强度提高的百分比。可能是因为钢轮式耐磨性测试方法的机械磨损机理主要是磨料磨损。其与材料的抗切向力性能也就是抗折强度相关性更强。花轮耐磨性测试方法和滚珠轴承耐磨性测试方法都提高了 300 % 以上,比强度等级的提高率要高几倍。可能是因为花轮耐磨性测试方法和滚珠轴承耐磨性测试方法的机械磨损机理主要是疲劳磨损。所以随着强度等级的提高,需要积累大量的机械摩擦才能达到相同的磨损效果,导致该两种方法测得的耐磨性数据提高效果要远大于强度等级的提高效果。并且因为方法的差异,提高的具体百分率也存在差异。

最后,3 种测试方法的耐磨性测试范围上限远超过 60 MPa 强度等级的水泥基材料,都可以用来测试高强度甚至超高强度水泥混凝土材料的耐磨性。但是在测量强度等级<30 MPa 的水泥基材料时,则仅可使用钢轮式耐磨性试验方法。3 种测试方法的机械磨损机理不同,所以导致其对不同强度等级的水泥基材料的耐磨性变化率上产生很大差异,即对相同的水泥基材料所测试得到的耐磨性数据也有极大不同,包括数值和单位。所以 3 种测试方法测得的耐磨性数据难以进行横向比较和应用。

2 结语

建筑材料的耐磨性测试方法有很多,即便是针对非水工环境下的建筑、构筑物的水泥基材料非过流面的耐磨性测试方法常用的也有钢轮式耐磨试验方法、花轮耐磨试验方法、滚珠轴承耐磨试验方法 3 种。并且 3 种试验方法的仪器和操作方法、磨损机理、得到的数据结果也都存在着明显差别。水泥基材料非过流面的耐磨性测试方法虽然多,但是缺少一个统一的体系,所得数据结果缺少横向对比。

本文介绍了水泥基材料耐磨性测试方法的分类和现在实际应用的标准化的测试方法,其中详细分析了 3 种水泥基材料非过流面的耐磨性测试方法。具体涉及 3 种方法的试验原理、磨损机制、试验结果表征,分别进行比较和区分。我们在实际应用中,一定要注意区分被测材料的种类,以及应用部位的区别,选择更加适合的测试方法来表征其耐磨性。并且对不同的测试方法测得的耐磨性数据要进行具体的区分和分析。Q