FeCuNbSiB纳米晶合金软磁性能的热处理工艺调控研究

董帮少,周少雄,支起铮,邢彦兴,杨富尧,乔光尧,韩钰

(1. 安泰科技股份有限公司,北京 100081;2. 江苏集萃安泰创明先进能源材料研究院有限公司,江苏 常州213032;3. 东北大学 材料与冶金学院,辽宁 沈阳 110004;4. 全球能源互联网研究院有限公司,北京 102209)

0 引言

铁基纳米晶合金FeCuNbSiB以其高磁导率、低损耗、低磁致伸缩系数、较高饱和磁感应强度等优异软磁性能,以及不含Co和Ni等贵金属元素的低成本特征,自诞生起便引发了巨大的研究兴趣和广泛的拓展应用[1-3]。目前铁基纳米晶带材年产量基本达到万t/年,其铁芯及器件已经广泛应用于共模/滤波电感、高频/脉冲变压器、电压/电流互感器、开关电源、电磁屏蔽等领域,满足了电力电子技术向高频、高效、小型化、绿色安全等发展趋势需求,成为电磁材料领域核心功能材料之一[3-5]。特别是消费电子、无线充电、新能源汽车、节能环保等领域的快速发展,国内外对高品质宽幅纳米晶材料的需求量呈现快速增长趋势。

大容量高频率变压器(容量≥200 kV·A)是灵活交流输电、新能源(光伏和风电等)并网、交直流混合配电网、电力机车牵引、电网侧储能等领域的关键核心设备之一[6-8]。其中纳米晶铁芯是提升高频变压器容量、工作频率和效率,缩小体积,提高功率密度的关键,是高频变压器的“心脏”。由于冷却条件的限制,高频变压器对于铁芯损耗要求极高[9-10]。

铁基纳米晶合金最典型代表是Yoshizawa发明的Finemet系列[1],经典成分为Fe73.5Cu1Nb3Si13.5B9,对应国内牌号为1 K107。随着纳米晶合金向更薄更宽方向发展和成分—性能调控技术的进步,1 K107 B,即 Fe73.5Cu1Nb3Si15.5B7合金诞生。

纳米晶合金的退火,是α-Fe(Si)纳米晶粒从非晶态前驱体中析出并演化为双相组织结构的过程,基本决定了材料和铁芯的软磁性能[1, 11-12]。长期研究结果表明,随纳米晶铁芯尺寸增大,其退火后组织结构的不均匀性和性能控制难度随之增加。本文研究了50 mm宽纳米晶带材卷绕铁芯的退火工艺对组织结构及软磁性能的影响因素,获得了目前已知的最低铁芯损耗,可为大尺寸纳米晶铁芯的研制及应用提供理论参考。

1 实验方法

采用安泰科技股份有限公司生产的两种纳米晶带材Fe73.5Cu1Nb3Si15.5B7和Fe73.5Cu1Nb3Si13.5B9,以下分别简称B7和B9合金,带材宽度均为50 mm,厚度分别为 18 μm、26 μm,卷绕成尺寸为D60 mm×D50 mm×h50 mm 的相对大的纳米晶铁芯。热处理实验在可加横向磁场的立式炉中进行,工艺制度 330~600°C×60 min。对测损耗的部分样品施加了横向磁场,磁场大小为50 mT,其他性能均在无磁场退火条件下获得。静态磁性能采用日本理研的直流B-H回线测量仪(型号BHS-40),初始磁导率的磁场为0.05 A/m;动态磁性能采用日本岩崎IWATSU的B-H分析仪(型号SY8232),采用由Narita[13]等报道的小角度磁化强度旋转法测量纳米晶合金的饱和磁致伸缩系数。

2 结果与讨论

2.1 退火温度对纳米晶合金磁化曲线的影响

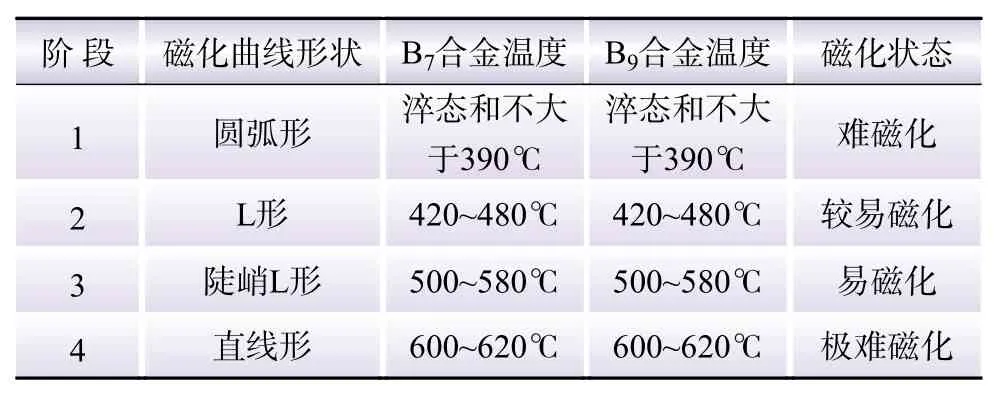

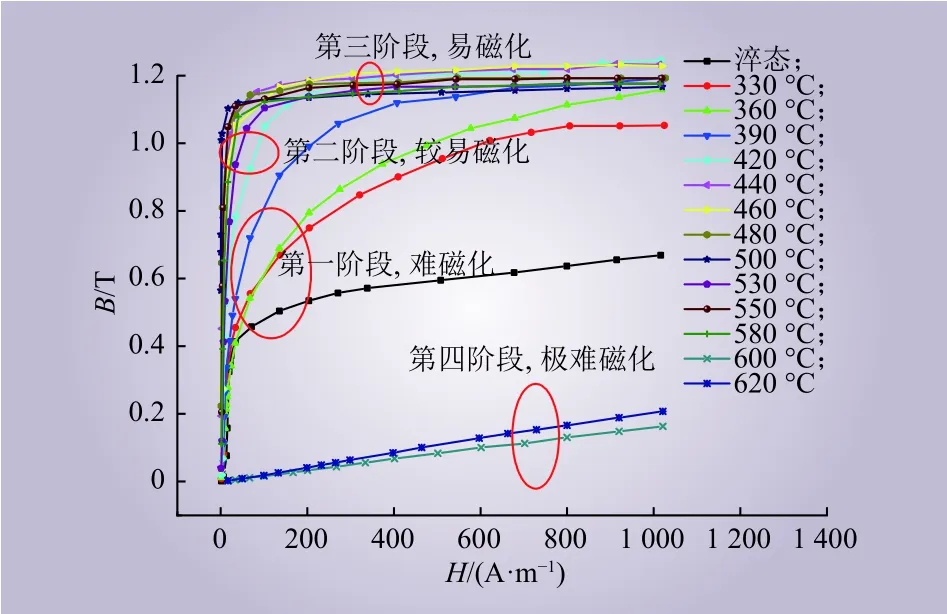

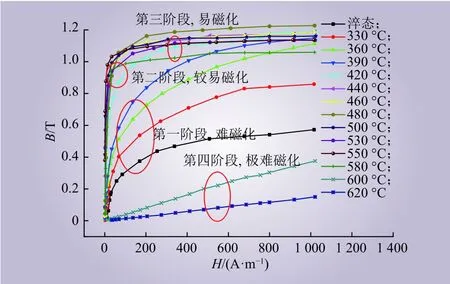

为研究退火温度对纳米晶合金饱和磁感应强度的影响,测量了经不同温度退火后的B7和B9合金的磁化曲线,分别见图1和图2,其在1000 A/m下的最大磁感标记为Bm。由图1和图2可以看出,随退火温度Ta从330°C升高到600°C,2种纳米晶合金的磁化曲线均呈现出阶段差异的形状变化,曲线从圆弧形变成L形,继而陡峭的L形,最后变成直线形,表明其磁性能经不同温度退火后发生了较大的变化。根据磁化曲线呈现的形状特征,结合退火温度范围,可将磁化曲线分为4个阶段,对应4种磁化状态,即难磁化状态、较易磁化状态、易磁化状态和极难磁化状态,列于表1。以下以B7合金的磁化曲线(表1和图1)为例,来阐述该特征。

表1 经不同温度退火的B7和B9合金的磁化状态Table 1 Magnetic characteristic of B7 and B9 alloys after annealed at different temperatures

图1 B7合金经不同温度退火的磁化曲线Fig. 1 Magnetization curves of B7 alloy annealed at different temperatures

图2 B9合金经不同温度退火的磁化曲线Fig. 2 Magnetization curves of B9 alloy annealed at different temperatures

第1阶段(圆弧形,难磁化状态,淬态和Ta≤390°C):淬态时,B7合金处于含有应力的非晶态,最大磁感Bm值很低,只有0.64 T。随退火温度逐渐升高,磁化曲线由圆弧形逐步变得陡峭,获得的Bm值也逐渐增大,由330°C退火后的1.05 T 逐渐增大到 390°C 退火后的 1.17 T,合金的磁性能开始变好。

第2阶段(L形,较易磁化状态,Ta=420~480°C):随退火温度升高,纳米晶合金的磁化曲线越来越陡峭,趋于L形。此阶段的B7合金在较小的外加磁场下即可获得较高的磁感值,且使磁感趋于饱和的外加磁场随退火温度升高而减小。例如经420°C退火,基本饱和的外加磁化场约为300 A/m,而经460°C退火,基本饱和的磁化场减小为100 A/m。另外,该阶段的最大磁感Bm普遍增大,经420°C退火,Bm值达1.24 T。随退火温度Ta的持续升高,纳米晶合金的软磁性能得到进一步提高。

第3阶段(陡峭L形,易磁化状态,Ta=500~580°C):随退火温度继续升高,B7合金的磁化曲线变得非常陡峭。与前一阶段相比,使合金基本饱和的磁化场更小,不到50 A/m。其中,经500°C退火的B7合金磁化曲线最陡峭,在H=3.47 A/m的低外加磁化场下,测得的磁感值已达到1.03 T,表明其处于易磁化状态,这也说明纳米晶合金在此阶段达到最优状态。

第4阶段(直线形,极难磁化状态,Ta≥600°C):随退火温度的进一步升高,合金磁化曲线基本呈直线特征。经此温度退火,纳米晶合金测得的磁感值大幅降低。例如,B7合金经600°C退火的Bm降低为0.13 T,约为500~580°C退火Bm值的1/9。这表明,经600~620°C退火,纳米晶合金极难磁化。

由图1和图2可以获知,经Ta≤420°C退火,随温度升高,B7和B9合金的磁感值快速升高。但两种合金的Bm值分别经420°C、480°C退火时达到最高,分别为1.24 T和1.23 T,具体原因有待分析。在500~580°C退火,磁感值在大的外加磁场下呈现平缓趋势,变化不明显,最大磁感Bm为 1.14~1.23 T。经 600~620°C 退火后,纳米晶合金处于弱磁性状态,Bm值非常低。

由前期结果[14-16]可知,这两种纳米晶合金在Ta≤390°C退火,无α-Fe(Si)相析出。淬态合金存在着因快速凝固产生的内应力,使合金难于被磁化,导致测得的Bm值较小。随退火温度逐渐升高,大量原子和原子团簇发生扩散迁移活动,固体缺陷和空洞不断运动,合金内应力得到释放和消除,应力感生各向异性也随之减小,降低了合金磁化的难度。这可解释图1和图2中呈现的经Ta≤390°C退火,随温度升高Bm值增大的现象。而经Ta=420~580°C退火,则α-Fe(Si)相析出,其具有比晶间非晶相更高的饱和磁感应强度Bs,由于纳米晶合金的总Bs值由组成相各自的Bs及相对量决定[11],导致双相结构纳米晶合金的Bm值总体增加,并在α-Fe(Si)相达到80%[17]时趋于稳定。

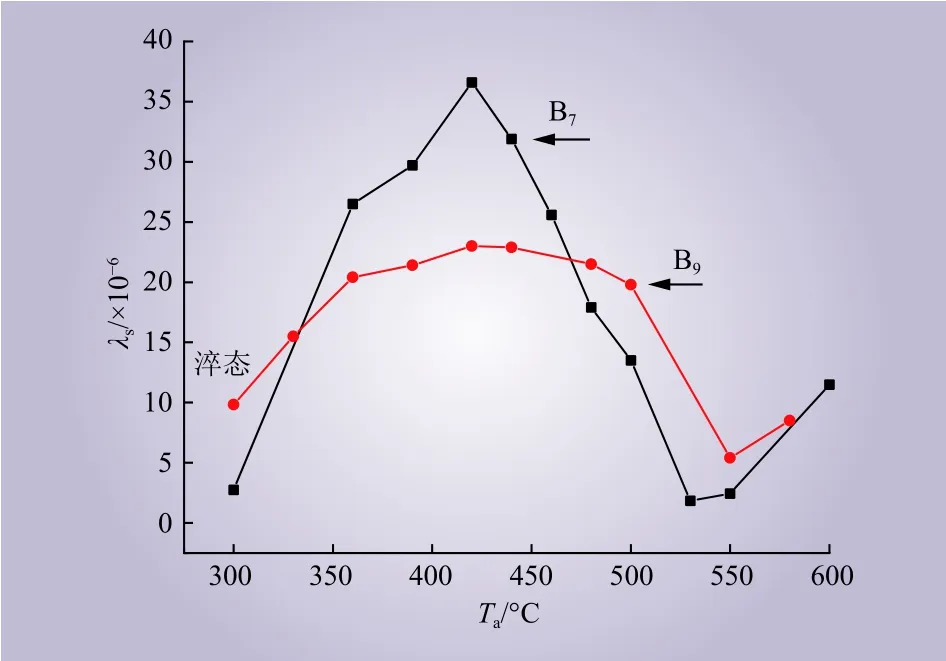

2.2 退火温度对纳米晶合金磁致伸缩系数的影响

2种纳米晶合金饱和磁致伸缩系数λs与退火温度的关系如图3所示。由图3可以看出,2种合金的饱和磁致伸缩系数与退火温度呈相似的规律,即均先增加达到峰值后减小到接近0的最低值,然后再增加的“N”字形规律。B7合金经530°C 退火,λs达到最小值为 1.83×10–6。而 B9合金经 550°C 退火λs达到最小值 5.41×10–6。可见,高Si含量的B7合金在500~550°C时退火具有最低的λs值。这个结果与Herzer等课题组研究结果一致[18],即随Si含量适当增高,能降低纳米晶合金的λs值。

图3 B7和B9合金的饱和磁致伸缩系数λs与退火温度Ta关系Fig. 3 Annealing temperature dependence of saturation magnetostriction for B7 and B9 alloys

经420~580°C退火后的B7和B9合金由α-Fe(Si)纳米晶化相和剩余晶间非晶相双相组成。因此,对于铁基纳米晶合金,其饱和磁致伸缩系数λs,由包含的晶化相、非晶相各自的饱和磁致伸缩系数和相对含量决定,即纳米晶合金[17]的λs可表示为

由于b.c.c结构的α-Fe(Si)晶化相的硅原子含量为20%左右,其为负值,而晶间非晶相的为正值[18]。由图3和式(1)可以获知,2种纳米晶合金的λs-Ta曲线均在420°C处发生走势突变,即λs值由持续增大转变为持续减小,表明具有负磁致伸缩系数的α-Fe(Si)晶化相在420°C开始析出并做出贡献,降低了双相纳米晶合金的总λs值。综合前面的磁化曲线结果,即经420°C退火呈现明显高于390°C退火的Bm值可知,α-Fe(Si)相很可能是经420°C退火开始析出的,要远早于普遍认为的500°C,与Ohnuma团队报道的430°C 接近[15, 19]。

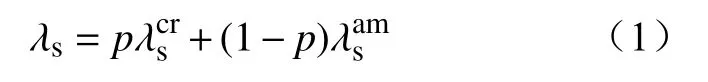

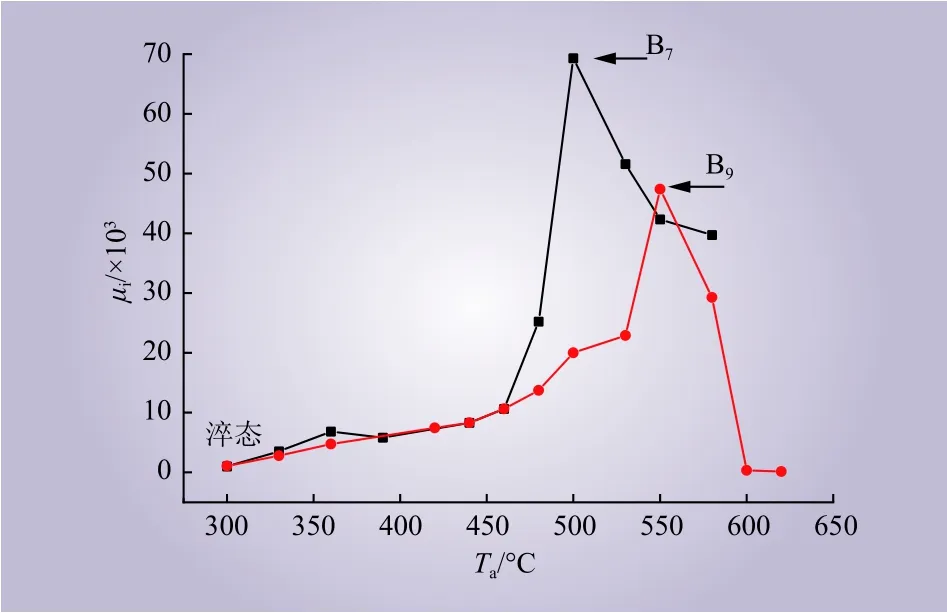

2.3 退火温度对纳米晶合金磁导率的影响

为研究退火温度对纳米晶合金静态磁性能的影响,测试了这两种纳米晶合金的磁导率和矫顽力。图4和图5为B7和B9合金的初始磁导率μi和最大磁导率μm随退火温度Ta的变化规律。

图4 B7和B9合金的初始磁导率与退火温度的关系Fig. 4 Initial permeability as a function of annealing temperature for B7 and B9 alloys

图5 B7和B9合金的最大磁导率与退火温度的关系Fig. 5 Maximum permeability as a function of annealing temperature for B7 and B9 alloys

由图4和图5可以看出,随退火温度升高,两种纳米晶合金的初始磁导率μi和最大磁导率μm均缓慢升高,达到最大值后再减小。其中,B7合金经500°C退火磁导率达到最大值,其中μi为 6.93×104,μm为 40.4×104。而 B9合金经550°C 退火磁导率达到最大,其中μi为 4.74×104,μm为23.7×104。此时,合金的静态磁性能达到最优状态。相对而言,B7合金的软磁性能更优。

按照Herzer[20-21]理论,纳米晶合金的有效磁各向异性

对于纳米晶合金而言,式(2)中仅A为常数,其有效磁各向异性

综合图3~5和式(2)可知,将典型商品牌号为Finemet的Fe73.5Cu1Nb3Si13.5B9合金成分调整为Fe73.5Cu1Nb3Si15.5B7合金,提高了合金中Si的含量,发挥出了降低饱和磁致伸缩系数λs的作用[18],从而获得了更高的初始磁导率和最大磁导率。

2.4 退火温度对纳米晶合金矫顽力的影响

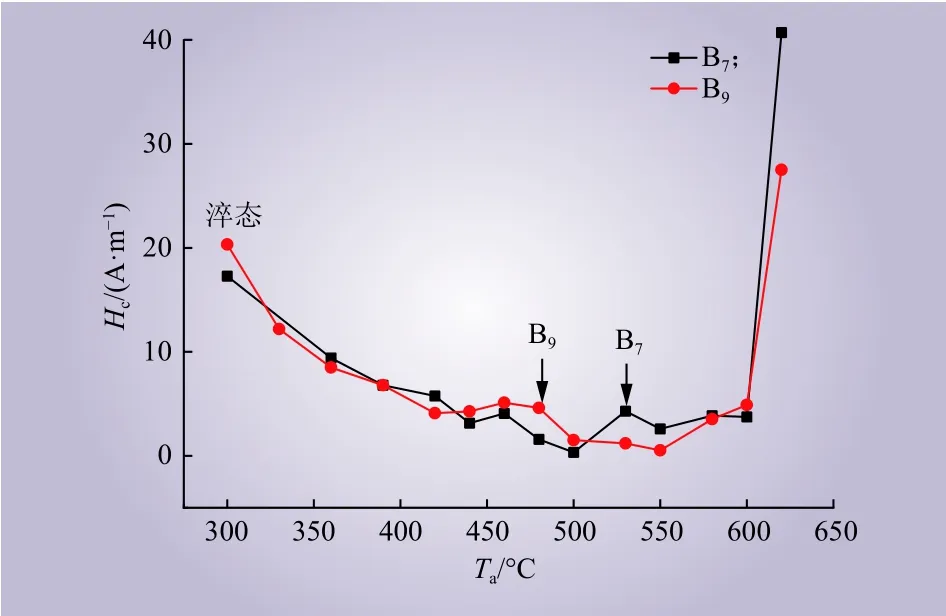

图6为纳米晶B7和B9合金的矫顽力Hc与退火温度Ta的关系。

图6 B7和B9合金的矫顽力随退火温度变化规律Fig. 6 Annealing temperature dependence of coercive force for B7 and B9 alloys

由图6可以看出,两种纳米晶合金的矫顽力随退火温度的升高,基本呈现先减小后增大的V形趋势。B7合金的矫顽力最低值在经500°C退火后获得,为0.34 A/m。B9合金矫顽力最低值为经 550°C 退火后获得,为 0.51 A/m。

自330°C退火开始的矫顽力下降,源于非晶态合金的内应力得以释放。经420~580°C退火,α-Fe(Si)纳米晶化相从非晶态前驱体中析出,此阶段合金由α-Fe(Si)相和非晶相组成。随退火温度升高,α-Fe(Si)相体积分数增大,晶粒间的铁磁交换耦合作用增强并达到最优,大幅降低了有效磁各向异性,矫顽力达到最低值,软磁性能在500~550°C达到最优。高于550°C退火,α-Fe(Si)相和晶间非晶相相对含量发生变化,铁磁交换耦合作用偏离最优状态,导致矫顽力随退火温度升高而增大。在600°C及以上温度退火,因为析出的硼化物具有大的磁各向异性,所以导致矫顽力急剧增大。

由于FeCuNbSiB纳米晶合金的晶化过程中,总是伴随着Cu团簇的首先析出[22-23],综上获得的结果,可将纳米晶合金晶化过程总结如下图7所示,即其晶化过程依次由理想非晶态、Cu团簇析出、α-Fe(Si)相形核析出、α-Fe(Si)相和剩余非晶相共存等步骤组成。

图7 纳米晶合金晶化过程示意及B7合金经550℃退火的TEM图Fig. 7 Schematic diagram for the crystallization process of nanocrystalline alloy and TEM pattern of B7 alloy annealed at 550 ℃

2.5 退火温度对纳米晶合金损耗的影响

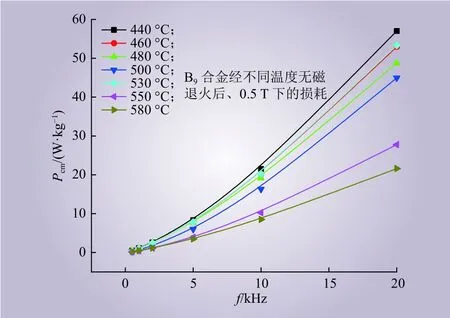

依据前述获得的退火温度对组织演化与最佳静态磁性能(Bm,λs,μi,μm,Hc)的影响规律,综合优化了动态磁性能的热处理工艺。测量了在工作磁感Bm=0.05~1.0 T、频率f=1~20 kHz 条件下,两种纳米晶合金(Fe73.5Cu1Nb3Si15.5B7和Fe73.5Cu1Nb3Si13.5B9)经不同温度退火后的损耗Pcm。经不同温度退火后的损耗与磁感和频率呈现相似的特征,因此只选取典型工作磁感Bm=0.5 T进行具体分析,如图8和图9所示。

图9 B9合金经不同温度无磁退火后、0.5 T下的损耗Fig. 9 Core loss as a function of frequency for B9 alloy annealed at different temperatures at 0.5 T

由图8和图9可以看出,2种纳米晶合金,损耗基本随退火温度的升高而降低。而超过580°C退火则软磁性能恶化,处于极难磁化状态,不再测评。其中,Fe73.5Cu1Nb3Si15.5B7合金的最低损耗为经550°C退火获得,继续提高温度反而增大损耗。因此B7合金经550°C退火后的动态性能最佳,损耗最低,具体Pcm(0.5 T/20 k)为 11.4 W/kg(带厚为18 μm),参见图8。Fe73.5Cu1Nb3Si13.5B9合金的最低损耗为经580°C退火获得,损耗Pcm(0.5 T/20 k)为 21.6 W/kg(带厚为 26μm),参见图9。对于B9合金,经440~530°C退火后的损耗相差不大,且均相对较高。经Ta≥550°C退火,损耗下降明显。

对于FeCuNbSiB纳米晶合金,经480~550°C退火,晶化相的体积分数快速增加,而经550~580°C退火,体积分数增速逐渐变缓,为70%~80%[17, 24]。

综合前述结果可知,B7和B9合金分别在500、550°C退火具有最优的静态磁性能,即最高的磁导率和最低的矫顽力,而分别在550、580°C退火具有最低的铁芯损耗,即最优的动态性能。动态性能最优时的组织结构与静态最优时的几乎相同,均为均匀析出的α-Fe(Si)晶化相嵌入剩余非晶基体中,只是由于退火温度更高,动态性能最优时α-Fe(Si)晶化相的体积分数,比静态磁性能最优时的高一些。这存在3方面的可能原因[16]:(1)动态最优时α-Fe(Si)晶粒间的铁磁交换耦合作用虽然比静态最优时弱,但仍然较强。(2)相比静态最优时多析出的α-Fe(Si)晶化相在高频下会进一步细化磁畴、增强对畴壁位移的钉扎作用,从而降低损耗。(3)晶化相体积分数更高,使得纳米尺度的α-Fe(Si)晶粒之间的间距变小,而晶粒间距越小,损耗越低。

2.6 纳米晶铁芯损耗分形及预测

损耗是大容量高频变压器最重要的参数之一,且铁芯质量大,很容易超过磁测量设备的激励功率,因此有必要建立大铁芯的损耗预测公式,为铁芯的损耗设计提供理论预测值。

传统损耗研究中,将软磁材料的总损耗分解为由于交变磁场下组织结构不均匀导致的畴壁运动壁垒引起的磁滞损耗、趋肤效应引起的涡流损耗和磁化过程中由巴克豪森跳跃引起的剩余损耗的叠加[25]。但该模型是针对铁氧体和硅钢等传统软磁材料建立的,对于铁基纳米晶材料并不适用,需要建立纳米晶合金在高频工况下的损耗预测公式。

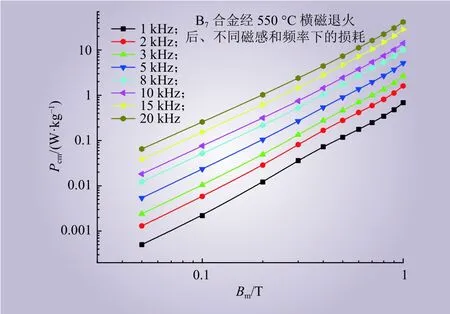

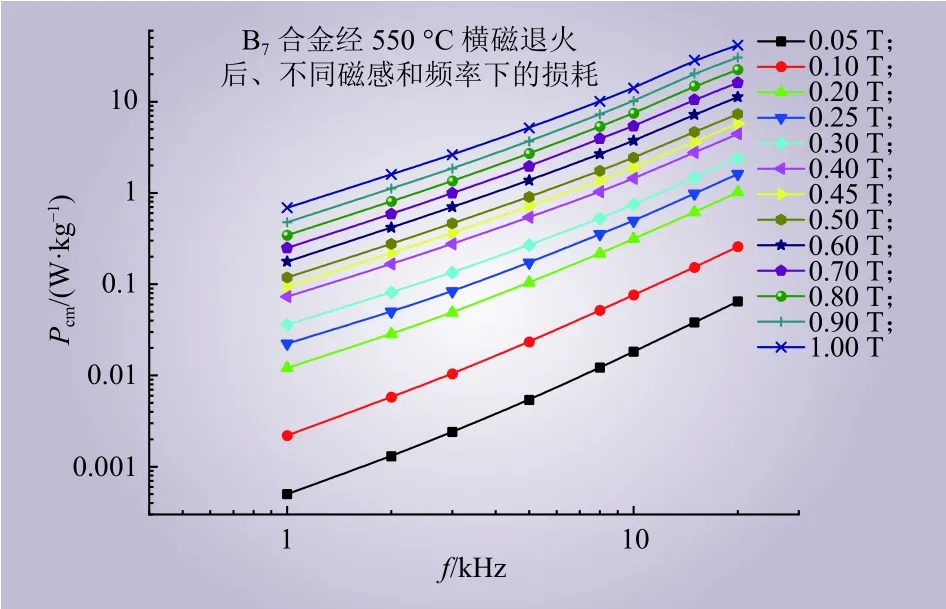

通过上述研究获知,Fe73.5Cu1Nb3Si15.5B7合金在550°C退火损耗最低。对该合金施加横向磁场,以进一步降低铁芯损耗。经横向磁场、550°C退火后B7合金铁芯的损耗Pcm与磁感Bm、损耗Pcm与频率f的对数关系如图10和图11所示。由图10和图1可知,施加横向磁场退火后,进一步降低了纳米晶铁芯的损耗,其损耗Pcm(0.5 T/20 kHz)为7.3 W/kg,为目前报道的最低铁芯损耗。

图10 B7合金经550℃横磁退火后的损耗与磁感的对数关系Fig. 10 Magnetic induction logarithmic dependence of core loss for B7 alloy annealed under transversal magnetic field at 550℃

图11 B7合金经550℃横磁退火后的损耗与频率的对数关系Fig. 11 Frequency logarithmic dependence of core loss for B7 alloy annealed under transversal magnetic field at 550℃

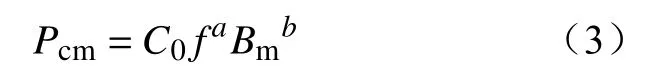

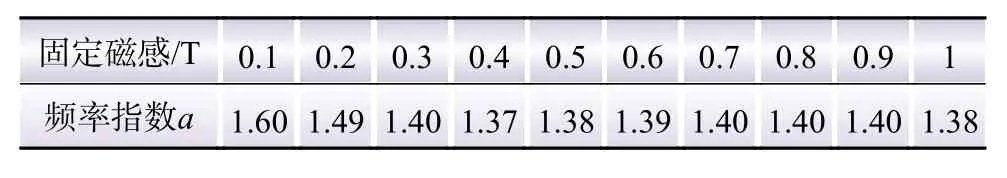

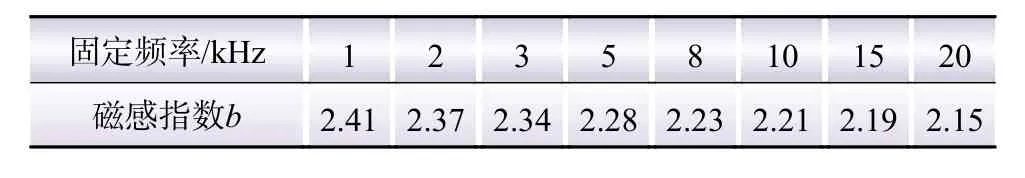

由图10和图11可以看出,损耗与磁感和频率的对数关系基本呈线性。采用分形式对B7合金的损耗Pcm与频率f、磁感Bm的关系进行公式拟合,得到

式中:a、b分别为频率和磁感的指数。表2和表3为采用式(3)对不同频率和磁感下B7合金的损耗进行拟合所得到的指数a和b。

表2 在不同频率下B7合金损耗的分形指数Table 2 Fractal exponent of core losses for B7 alloy at different frequencies

表3 在不同磁感下B7合金损耗的分形指数Table 3 Fractal exponent of core losses for B7 alloy at different magnetic inductions

求出a、b的加权平均数,分别为1.42和2.27,带入式(3)则得到不同的C0值,取其加权平均数,得到C0=0.5,则经550°C横磁退火后的Fe73.5Cu1Nb3Si15.5B7合金的损耗Pcm与频率f、磁感Bm的关系可以近似表示为

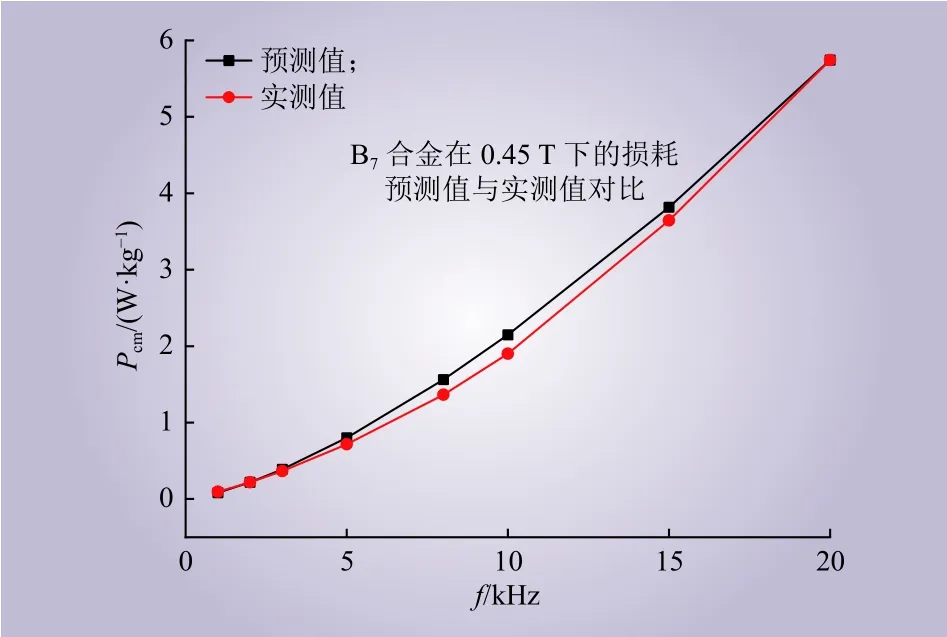

式中:若按照表2和表3中的磁感和频率,取对应的a、b指数,则式(3)预测的结果将更加准确。根据式(4),预测0.45 T、不同频率下的损耗,得到的预测值与实测值曲线对比如图12所示。

图12 B7合金在0.45 T下、不同频率的损耗预测值与实测值Fig. 12 The measured core losses and its predicted value at different frequencies at 0.45 T for B7 alloy

由图12可知,预测值与实测值能较好地吻合,这说明式(4)能较好地预测1~20 kHz的Fe73.5Cu1Nb3Si15.5B7合金经磁场退火后的损耗行为。

通过上述研究工作,探索研究了两种铁基纳米晶合金FeCuNbSiB的热处理温度对组织结构和磁性能(Bm,λs,μi,μm,Hc,Pcm)的影响规律,获得了最优静态和动态软磁性能的调控热处理工艺,为大容量高频变压器专用大尺寸低损耗纳米晶铁芯的研发和应用提供了理论参考。

3 结 论

研究了不同温度退火对纳米晶合金Fe73.5Cu1Nb3Si15.5B7和Fe73.5Cu1Nb3Si13.5B9组织结构和软磁性能的影响规律,获得了目前已知最低的铁芯损耗,总结如下。

(1) 随退火温度升高,两种合金的磁化曲线经历了圆弧形、L形、陡峭L形和直线形的形状变化,分别对应了合金难磁化、较易磁化、易磁化和极难磁化4个不同阶段的状态;

(2) 随退火温度升高,2种合金的饱和磁致伸缩系数呈现先增加、在420°C达到一峰值后迅速减小、然后再增加的“N”字形规律。其中B9合金的饱和磁致伸缩系数经550°C退火达到最小值 5.41×10–6,B7合金经 530°C 退火获得的磁致伸缩系数更小,为 1.83×10–6;

(3) B7和 B9合金分别经 500、550°C 退火后,静态磁性能最佳,即最高的初始磁导率和最大磁导率,以及最低的矫顽力。其中B7合金μi=6.93×104,μm=40.4×104,Hc=0.34 A/m。B9合金μi=4.74×104,μm=23.7×104,Hc=0.51 A/m;

(4) 磁致伸缩和磁化曲线结果表明,这两种纳米晶合金在420°C退火时开始析出α-Fe(Si)相,远早于普遍认为的500°C;

(5) B7和 B9合金分别经 550、580°C 无磁退火具有最优的动态磁性能,其损耗Pcm(0.5 T/20 kHz)分别为 11.4 W/kg、21.6 W/kg;

(6) 采用横向磁场退火能进一步降低Fe73.5Cu1Nb3Si15.5B7合金的损耗,其最低值Pcm(0.5 T/20 kHz)为 7.3 W/kg,铁芯高度 50 mm;

(7) 经横向磁场退火的B7合金铁芯在不同频率和磁感下的损耗分形预测公式为Pcm=0.5f1.42Bm2.27,其预测的准确性得到了实测结果证实。