取向硅钢超大高斯晶粒取向偏离角的X射线衍射测量

林子博, 刘建辉, 吴忠旺, 李一鸣, 金自力

(1.内蒙古科技大学 材料与冶金学院 内蒙古自治区新金属材料重点实验室, 包头 014010;2.包头三德电池材料有限公司, 包头 014010)

硅钢可分为无取向硅钢和取向硅钢两类[1-4]。取向硅钢主要用于定向磁场,在成分相似的情况下,取向硅钢的磁感应强度几乎只与高斯晶粒取向的偏离程度有关,即高斯晶粒取向越理想,其磁感应强度越大[5-7]。目前,测量晶面取向及偏离程度的方法包括:蚀坑法、X射线极图法和电子背散射衍射技术(EBSD)[8-10]。蚀坑法是传统的织构表征方法,其根据专门浸蚀剂腐蚀晶粒后的腐蚀坑形状来判断晶粒取向,优点是操作简单易行,但不能准确地获得织构类型,特别是偏离程度[11]。X射线极图法原理是测量3个不完整极图,进而得到取向分布函数,并能对织构组分进行定量分析,但其测试步骤较为复杂,需要专门配备欧拉环的X射线衍射仪,同时测试时间通常需要几个小时[12]。EBSD同样能够得到晶粒的取向信息,其角分辨率可达0.2°,但其需要专门配备EBSD系统的扫描电子显微镜。同时,EBSD对样品的要求非常严格,如要求样品表面无应力层,对样品机械抛光后再进行电解抛光或者振动抛光处理,过程较为复杂[13]。

作者介绍了一种适用于超大晶粒取向硅钢的高斯晶粒取向偏离角的X射线衍射测量方法,提出了将试探法和探测器扫描法相结合的方式进行测量。

1 偏离角的X射线衍射测量方法

利用X射线衍射法(XRD)测量取向偏离角,目前认可的测量方法是非对称的摇摆式扫描(见图1)[14]。其原理是:将光管和探测器的角度固定为2θ,测试过程中两者固定不动,在2ω的角度范围内,从θ-ω扫描到θ+ω;在出现衍射峰处,光管的角度为θ1,入射线和衍射线的角平分线同试样法线之间的夹角ω1即为取向的偏离角,可以简单地通过ω1=|θ1-θ|来计算。

图1 X射线衍射法非对称摇摆式扫描原理示意

上述方法必须首先在Bragg-Brentano(称简B-B)衍射模式下,利用X射线衍射确定高斯晶粒取向(110)面的2θ角,否则无法设定光管和探测器之间的角度。如果高斯晶粒的(110)面相对样品表面存在一定的取向偏离角度,那么在B-B衍射模式下将无法得到(110)面的衍射峰。这是因为,根据X射线布拉格衍射理论,入射线、衍射线和衍射晶面的法线必须在同一平面,且衍射晶面法线为入射线和衍射线的角平分线[15]。在B-B衍射模式下,入射线和衍射线始终保持相同角度的联动,其角平分线始终同样品表面法线重合,即只有平行于表面的(110)面才能发生衍射并产生衍射峰。

通常钢铁产品的晶粒尺寸仅有几十微米,X射线照射面积内包含很多晶粒。由于取向分布的随机性,总有一定晶粒的(110)面平行于试样表面,从而能够得到(110)面的2θ角。对于取向硅钢,由于晶粒尺寸有几十毫米,因此照射面积内可能仅包含数个或1个晶粒[16],如图2中的组织。如果大晶粒的(110)面偏离测试表面水平面一定角度,则上述B-B衍射模式将无法得到(110)面的衍射峰(即2θ角)。图3为实际测试结果,在整个有效扫描范围内均无法得到衍射结果。

图2 取向硅钢成品的毫米尺度晶粒形貌

图3 无X射线衍射谱峰的实际情况

虽然以衍射数据库中的硅钢(110)面衍射2θ角为参照,但产品成分、工艺的差别,以及测试温度和仪器误差等均会引起晶胞参数变化,从而改变衍射角,增加测试误差。如果实际样品所用的标准衍射角过大,也会无法检测出衍射谱线。

理论上,解决上述问题的方法为:① 选取同样的样品制备成粉末,测试粉末样品(110)面的2θ角;② 选取相同成分、细晶的硅钢样品,测量其(110)面的2θ角。

方法①能够准确得到2θ角,但增加了测试过程的复杂性,方法②不能准确获得理想的2θ角。通常取向硅钢中高斯晶粒的取向偏离为5°~10°[17],因此上述偏差对最终取向偏离的影响不容忽视。

2 测量原理和仪器

2.1 测量原理

对于偏离表面的(110)面,产生衍射的条件是入射线同晶面的夹角为θ,入射线同衍射线的夹角为2θ,在未知偏离角β和θ的情况下,可以采用试探的方式,将光管角度设置在一定范围内,探测器在一定角度范围内扫描。如果能够出现衍射峰,则可以同时获得偏离角ψ和衍射角θ。

试探法探测器扫描过程及测得偏离角如图4所示。将取向硅钢放置在样品台中心位置后,将光管角度设置为θ0-α。其中θ0可以根据标准中α-Fe(110)晶面对应的衍射半角或类似成分硅钢的试验结果得到,该角度实际为预估的(110)晶面的衍射半角。高斯晶粒的偏差角通常为5°~10°,α通常也设置为5°~10°,这样可以保证θ0-α一定在涵盖(110)晶面衍射角度的半角范围内。随后采用探测器扫描的方式,使探测器在(θ0+α)-β至(θ0+α)+β的角度范围内扫描。其中,β反映了实测样品X射线衍射2θ角同预估角度2θ0之间可能存在偏差,且偏差通常不超过3°~5°。上述设置可以保证实际探测模式的角度大于预估的理论角度2θ0,从而在偏离情况下能够准确探测出真实的衍射角度。

图4 试探法探测器扫描过程及测得偏离角示意

记录探测器扫描的衍射谱线后,重新调整光管固定的角度,将光管角度设置为θ0-α+Δθ1,其中Δθ1<α,设置该角度是为了在小偏离角度下进行试探。实际上,Δθ1为试探扫描的步长,在初期步长可设置为1°~2°,以提高测试速度。探测器在(θ0+α+Δθ1)-β至(θ0+α+Δθ1)+β的角度范围内扫描。当探测器获得的谱线中出现衍射峰后,继续以间隔角度Δθ1逐渐增加光管角度并进行扫描,直到衍射峰的强度出现下降的趋势,即停止扫描,可得到衍射强度最高时的光管角度θm1。

以衍射强度最高时的光管角度θm1为中心,将光管角度设置为θm1-Δθ1,进行对应角度范围的扫描。依次增加光管的间隔角度Δθ2,并进行对应角度范围的扫描。测试间隔的角度逐渐减小,即Δθ1>Δθ2,以保证测试精度逐渐提高。同理,得到衍射强度最高的光管角度θm2。

依此类推,以得到的衍射强度最高的光管角度θmn为中心,n为大于等于2的正整数,将光管角度设置为θmn-Δθn,进行对应角度范围的扫描,依次增加光管的间隔角度Δθn+1,并进行对应角度范围的扫描,Δθn>Δθn+1,从而得到衍射强度最高时的光管角度,最强衍射强度对应了最准确的衍射峰位。同时,逐渐减小测试间隔角度,以保证最高的精度。重复上述步骤,直至Δθn+1≤Δθr,其中Δθr为设定的偏离角分辨率,从而得到谱峰最高时的光管角度θt和探测器对应的角度θd。根据X射线衍射基本原理,可知衍射角2θ=θt+θd;入射线和衍射线夹角的半角θ=(180°-θt-θd)/2;偏离角ψ为入射线和衍射线的角平分线与试样表面法线之间的夹角,ψ=(θd-θt)/2。由于也可能出现对称位置的偏离,因此ψ=|(θd-θt)/2|。上述过程中,光管移动的间隔角度决定了偏离角的精确程度,例如测试中采用仪器的间隔角度可以精确到0.01°。

2.2 测量仪器

采用Bruker-D8 Advance型衍射仪进行测量,靶材采用铜靶,电压为40 kV,电流为40 mA。测试样品经过砂纸机械打磨清洗后,表面清洁平整。

EBSD采用ZEISS Sigma 300型电子显微镜对试样进行取向分析,在点模式下获得其欧拉角。将试样用不同型号的砂纸进行打磨和抛光,最后进行电解抛光,电解抛光时试样接电源正极,不锈钢接负极,采用89%甲醇+10%乙酰丙酮+1%四甲基氯化铵(体积分数)溶液对试样进行浸蚀,迅速取出试样,用清水冲洗表面,再用无水乙醇清洗和吹干。

3 测量结果

试样为冷轧退火后的取向硅钢,根据XRD标准数据库查得α-Fe(110)晶面在铜靶下对应的衍射角为44.8°,设置θ0为22°,α为5°,β为2°,Δθ1为2°,扫描速度v1为6 (°)/min,扫描步长s1为0.01°。

根据上述参数设定,进行第一轮的测试。光管的开始角度为17°,探测器扫查角度为25.8°~29.8°,序号为1-1;第二次扫查时光管的开始角度为19°,探测器扫查角度为23.8°~27.8°,序号为1-2。随后的测试,依此类推。光管角度从17°开始,依次间隔2°,最终到27°时衍射峰强度开始降低,探测器扫查角度为23.8°~27.8°时的衍射谱线如图5所示,最高峰时的扫查角度为25°。

图5 探测器扫查角度为23.8°~27.8°时的衍射谱线

第二轮扫查中,以25°为中心,选择Δθ2为0.5°,v1为6(°)/min,s1为0.01°,光管以开始角度为23.5°进行扫查。根据第一轮扫查的结果,将2θ进一步缩小至44.0°~45.5°,具体参数为表1中的2-1至2-5。探测器扫查角度为23.5°~25.5°时的衍射谱线如图6所示,光管角度为23.5°~25.5°,其峰值出现在扫查角度为25°时。

表1 探测器扫描参数 (°)

图6 探测器扫查角度为23.5°~25.5°时的衍射谱线

第三轮扫查中,以25°为中心,选择Δθ3为0.2°,其他条件不变,光管开始角度为24.7°,具体参数为表1中的3-1至3-4。探测器扫查角度为24.7°~25.3°时的扫描衍射谱线如图7所示,其峰值出现在扫查角度为24.9°时。这轮扫查中,得到谱峰最高时的光管角度θt为24.9°,探测器对应的角度θd为19.86°,由此确定(110)晶面衍射对应的衍射角为44.76°,该角度相对数据库中的角度偏差了0.03°,同时得到取向偏离角ψ为2.5°。

图7 探测器扫查角度为24.7°~25.3°时的衍射谱线

为了验证上述结果,同时对相同样品采用EBSD进行检测。其中得到该晶粒的欧拉角为(4.8°,41.8°,87.5°),由欧拉角和取向矩阵之间的关系,可以得到实测的平行轧面的晶面指数[18]为(hkl)=(sinφ2sinφ,cosφ2sinφ,cosφ),h,k,l分别为晶面指数;φ2为自转角;φ为章动角。

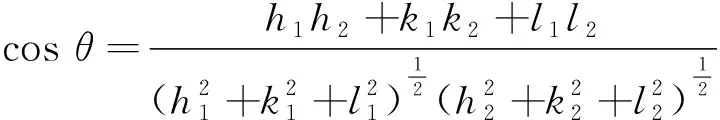

立方晶系晶面之间的夹角[20]为

(1)

式中:θ为晶面夹角;k1,k2,h1,h2,l1,l2分别为晶面1和晶面2的指数。

同标准的高斯晶粒(110)面比较,经过归一化后,(h2k2l2)=(0.707,0.707,0)。经计算得到的(h1k1l1)=(0.667,0.029,0.745),考虑取向的等价性,调整为等价取向(0.667,0.745,0.029)。由式(1)计算可得两者之间的夹角为3.4°,该数值同X射线衍射法的测试结果基本一致。采用X射线衍射法对样品表面质量的要求更低,同时测试时间更短。

4 结语

介绍了一种利用X射线衍射探测器扫描探测超大高斯晶粒取向偏离角的方法,该方法能够在超大晶粒取向硅钢中同时获得准确的衍射角度和取向偏离角度;采用光管间隔角度Δθ从大到小的设置思路,能够以较快的方式获得数据,该方法测量结果准确。