发动机正时系统噪声分析与异响诊断

李 芸

(同济大学,上海 200092)

0 前言

有数据显示,三分之一的汽车故障问题与噪声振动有关。汽车行业相关公司25%的研发费用,都用来解决汽车的噪声问题。汽车的噪声来自不同的噪声源,发动机是最主要的噪声源。发动机零件在运行过程中发生故障时,往往也会使发动机产生振动或者发生异响。研究发动机零件噪声,并进行分析是判断发动机是否正常工作的重要依据。因此,研究发动机噪声产生的机理及优化措施,对于发动机的故障诊断和预判,以及对汽车平顺性、隐蔽性和乘坐舒适性都具有重要意义。配气正时系统是影响发动机性能的关键环节之一,是发动机的重要组成部分,对其噪声控制要求也越来越高。

1 发动机正时系统噪声分析

发动机正时系统的噪声主要来自于两方面:一部分噪声由发动机正时零件产生,该部分零件主要包括正时皮带、相位调节器、曲轴链轮、张紧轮及导向轮;另一部分噪声则来自于机体外部的振动现象。正时系统的噪声会引起周围空气的波动,并形成噪声辐射[1]。

1.1 正时皮带的噪声特性

发动机在急加速或急减速的过程中,曲轴的转速波动及发动机的工况变化都会使正时皮带产生抖动和打滑。在正时皮带压力的作用下,张紧轮也可能出现大幅摆动的现象[2]。在传动过程中,正时皮带会受到横向、纵向和轴向3个方向的振动影响。其中,影响最大的为横向振动。由于正时皮带轮和齿轮处于粘合状态,因此产生了横向振动(由啮合过程产生),其振动方向垂直于正时皮带[3]。

如图1所示,在用不同的初始张紧力安装正时皮带时,在正时罩壳和发动机悬架上采集到了振动信号。在测试过程中,使发动机以怠速工况运转,并将冷却水温度控制在90 ℃,将机油温度控制在95 ℃。通过测试,发现正时皮带的张紧力和振动之间没有明显的对应关系。

图1 正时皮带的振动信号与张紧力的关系曲线

如改变正时皮带的尺寸,正时皮带的抗弯刚度也会相应改变,从而影响到正时系统的振动特性。图2示出了正时皮带的齿距宽度和背部厚度。

图2 正时皮带的齿距宽度和背部厚度

采用具有不同厚度和不同宽度的正时皮带开展了交叉试验,并通过安装在正时罩壳上的振动传感器来采集振动信号。具有不同尺寸的正时皮带的噪声曲线如图3所示。

图3 正时皮带噪声与正时皮带宽度及厚度的关系曲线

试验结果表明,增大正时皮带的背部厚度能减小正时系统的噪声。根据正时皮带的这一特性,归纳的影响正时皮带噪声的相关因素如图4所示。

图4 影响正时皮带噪声的相关因素

1.2 相位调节器的噪声特性

在工作过程中,需要采取一定的措施,以避免相位调节器的啮合频率和正时皮带的固有频率发生重叠。因为上述情况会产生共振,从而引发异响。此外,零件的装配误差也会引发相位调节器的异响,其异响故障原因如图5所示。

图5 相位调节器产生异响的原因分析

对相位调节器产生异响的原因进行分析,发现在相位调节器的异响分析和优化过程中,需要重点关注螺钉、前盖板、转子及密封刮片的安装状态。

对相位调节器内部机油泄漏量和正时系统振动现象之间的关系进行研究。使用牌号为5W40的机油,并将机油温度控制在100 ℃,将机油压力控制在0.1 MPa。分别测试了5个相位调节器的内部机油泄漏量,并将上述5个相位调节器均配装到试验发动机上。试验发动机以怠速工况运行,从而便于试验人员及时采集正时罩壳上的振动信号。试验结果如图6所示。

图6 相位调节器振动信号与内部机油泄漏量的关系曲线

随着相位调节器内部机油泄漏量的增加,正时系统的振动现象出现了逐步增大的趋势。当内部机油泄漏量超过500 mL/min,振动幅值产生了明显变化。

1.3 张紧轮的噪声特性

在发动机运行过程中,往复惯性力和旋转惯性力会使正时皮带受到周期性的冲击。张紧器的功能是将正时皮带的张紧力控制在正常的范围内,并缓解上述周期性冲击所引起的正时皮带振动现象[4]。此外,过大或过小的张紧力也会使正时系统出现异常。需要采用合适的张紧器来改善上述情况。张紧器的工作原理是通过内部的弹簧阻尼机构,来产生一定的阻尼。该阻尼会随外力(皮带压力)发生变化,从而控制张紧力的大小。张紧轮的调节如图7所示。

图7 张紧轮的调节过程示意图

张紧轮的异响主要由自身尺寸误差或机油泄漏所致。针对张紧轮异响的原因分析如图8所示。

图8 针对张紧轮异响的原因分析

1.4 导向轮、静音惰轮及减振器对正时系统噪声的影响

在正时传动系统中,导向轮和静音惰轮能改变带轮的包角大小和啮合齿数,减小齿轮之间的皮带跨度及皮带振幅[5-6]。将减振器安装在发动机支架和吊装悬挂之间,用于减小发动机和机舱零件之间的噪声激励。在减小正时系统噪声方面,该减振器所起到的效果并不明显,因此在正时系统上安装1个静音惰轮,如图9所示。

图9 安装在正时系统上的静音惰轮

将冷却水温保持在90 ℃,并使发动机以怠速工况运行。在安装静音惰轮时,分别采集正时罩壳处的振动参数,并进行对比,结果如图10所示。对比结果显示,通过安装静音惰轮,能有效抑制正时系统的振动。

图10 静音惰轮对系统噪声的影响

2 正时系统异响的诊断分析

2.1 正时系统异响诊断流程

根据正时系统的噪声特性,得出了正时系统噪声的来源,主要如下:①正时系统随曲轴周期运行所产生的噪声;②正时系统零件所产生的结构噪声;③发动机燃烧过程所产生的振动传递至正时系统,引发了共振,并产生噪声;④发动机的结构振动传递至正时系统,引发了共振,并产生噪声;⑤来自汽车其他零件的振动传递至正时系统,引发了共振,并产生噪声。

根据发动机特征、正时系统功能、噪声特性及噪声来源,开发了用于解决正时系统异响现象的诊断流程,对正时系统异响现象进行了分析和优化,如图11所示。

图11 针对正时系统异响现象的诊断流程

2.2 正时系统异响诊断案例

2.2.1 正时皮带异响诊断

当某款发动机处于怠速工况时,随着冷却水温的升高,正时皮带也出现了明显的异响。提高发动机转速后,异响随即消失。图12为对正时皮带异响进行频谱分析所得出的结果。

图12 正时皮带异响频谱分析结果

研究发现,正时皮带在600~620 Hz频率范围内的振幅明显偏大,因此对怠速时的齿轮啮合频率进行了计算。由于发动机怠速转速范围为800~850 r/min,相位调节器和曲轴链轮齿数分别为44齿和22齿,则相位调节器的啮合频率范围为586~623 Hz,曲轴链轮的啮合频率范围为293~311 Hz。由于相位调节器和正时皮带间产生了共振,因此引发了上述异响情况。

关闭了VVT调节阀后,停用了相位调节器的调节功能,但异响仍未消失。在调节了张紧轮的指针,并减小了张紧力,异响终于消失了。对正时皮带进行了检测,发现该款正时皮带不存在质量问题。重新采用了同型号的正时皮带进行试验,异响并未重复出现。由此可知,上述异响问题主要由正时皮带的张紧力引起。发动机的热膨胀现象会使正时皮带的齿距变大,由于正时皮带的延展性较差,因此,当发动机水温上升后,正时皮带会变得更紧[7]。在该情况下,正时皮带的固有频率会发生变化,并与齿轮产生共振,引发一系列噪声。对正时皮带的安装工艺进行追溯,发现在部分发动机的正时皮带安装过程中,装配人员没有对相位调节器采用预拧紧后的反松操作,使得正时皮带的张紧力过大。为了验证上述假设,以错误的方式对正时系统进行再次装配。当发动机投入运行后,发现在怠速工况下,正时系统再次出现了异响。以吊装悬挂的方式,在发动机上安装了减振器,但异响仍然存在。在正时系统上安装了静音惰轮,异响消失。由此证明,装配人员采用了错误的安装工艺,导致正时皮带张紧力过大,从而引发了上述异响现象。

在处理A型号正时皮带异响过程中,依据上文提到的诊断流程,对故障进行了排查。当将引发异响的A型号正时皮带替换为其他的A型号正时皮带时,发现异响并未消除。随即将A型号正时皮带再次更换为B型号正时皮带,异响消失。针对上述2款正时皮带异响的频谱分析如图13所示。

图13 针对正时皮带异响的频谱分析结果

经对比发现,出现异响现象的A型号正时皮带的背部厚度比B型号正时皮带要小3 mm。当发动机处于900 r/min的怠速工况时,会与啮合频率为660 Hz的相位调节器产生共振,从而引发异响。因此,对A型号正时皮带的尺寸进行了优化。

2.2.2 相位调节器异响诊断

某款发动机在1 000~1 100 r/min的转速工况下出现了异响。根据诊断流程,研究人员拔掉了VVT调节阀,异响消失。针对该款发动机正时皮带异响的频谱分析如图14所示。

图14 针对某款发动机正时皮带异响的频谱分析结果

异响的频率范围与730~810 Hz的啮合频率相对应,此处为非共振频率,是皮带在该转速下的啮合频率。在拔掉VVT调节阀后,相位调节器的油道关闭,相位调节过程停止。因此,可认为异响与相位调节器的机油泄露量有关。对发动机相位调节器的机油泄漏量开展了一系列试验,并将原相位调节器更换为机油泄漏量较低的其他相位调节器。重新起动发动机,观察发动机是否存在异响,试验结果如表1所示。

表1 相位调节器更换试验结果

在换装试验中发现,将原相位调节器更换为机油泄漏量较低的其他相位调节器后,能消除大部分发动机的异响。因此,可认为相位调节器较大的机油泄漏量会引起发动机正时系统的异响。为此,需要制定相应标准,以确保装机时所选用的相位调节器仅会产生较低的机油泄漏量。

2.2.3 凸轮轴异响诊断

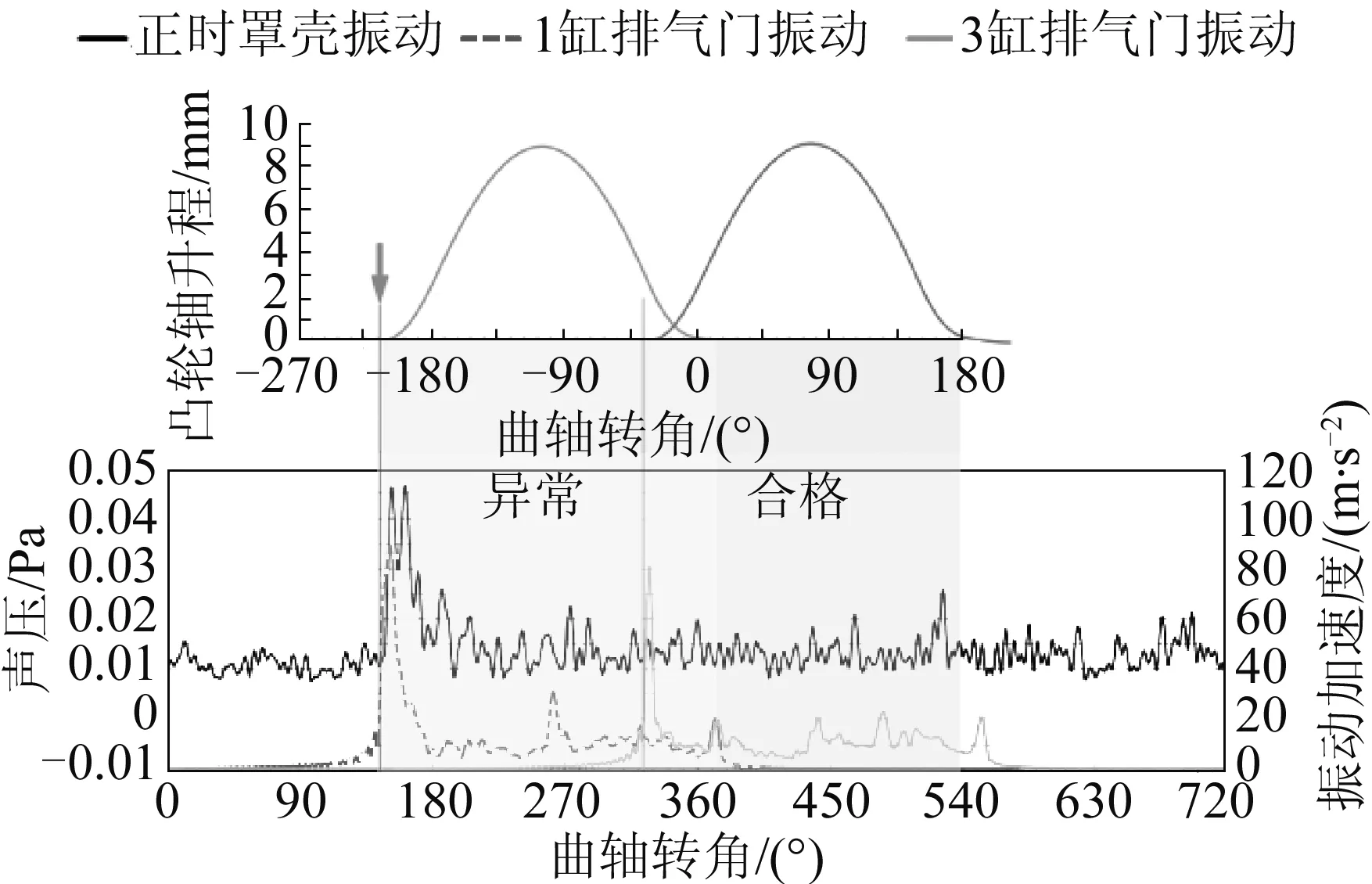

某款发动机在以低转速运行时,会产生“哒哒”的异响。经过诊断,排除了正时皮带、相位调节器、曲轴链,以及张紧轮对发动机产生的影响。采集了该款发动机的振动参数,发现发动机的异响频率为0.5阶次。由于已排除了相位调节器的故障,因此对凸轮进行了分析。凸轮声压随曲轴转角发生的变化如图15所示。

图15 凸轮声压随曲轴转角发生的变化

在1缸排气门打开时,发动机会出现异常振动信号。该振动信号与正时罩壳处振动信号发生的时间保持一致。检查第1缸的排气门和凸轮,发现凸轮存在轮廓尺寸超差的现象。更换了凸轮后,正时罩壳的异响消失。

3 结论

针对正时系统的异响现象,本文建立了相应的诊断流程,对正时皮带引发的异响抱怨进行了分析,优化了正时皮带的背部厚度,并得出了以下结论:

(1)对相位调节器引发的异响现象进行了分析,发现机油泄漏会导致正时系统的异响;

(2)对凸轮轴引发的异响现象进行了分析,发现凸轮轴存在轮廓尺寸超差的现象;

(3)对外界激励引发的异响进行了分析,并使用静音惰轮和减振器来降低噪声,发现减振器对外界激励引发的噪声具有明显的抑制效果。