预制叠合板构件智能化识别与检测方法

杨阳,李青泽,姚刚

(重庆大学 山地城镇建设与新技术教育部重点实验室;土木工程学院,重庆 400045)

预制叠合板构件因其整体性能好、生产周期短、模板利用率高等优点,在装配式住宅体系中广泛应用,成为装配式建筑中最常用的水平构件[1-3]。预制叠合板在生产时已经进行深化设计,能够显著降低施工难度,减少现场施工强度,缩短施工工期,使装配式建筑的品质得到提高,还能减少施工现场的建筑垃圾,实现绿色施工。

在装配式住宅体系中,照明系统、消防系统、强电系统需要在叠合板中设置预埋件,消火栓给水系统、污水系统、雨水系统、烟道及风井洞口需要在叠合板中设置预留洞口。在生产过程中,由于施工制图阶段专业间配合不到位、深化设计精细度不够、制造技术和生产工艺的失误等原因,会引起叠合板上的预留洞口、预埋件缺失或位置出现偏差,在进行安装时需现场进行二次处理或者进行返厂处理,会导致建造成本增加,施工进度滞后,工期延误风险增大[4]。在施工现场进行钢筋切除、定位开孔等加工修正处理,因条件限制,精度较低,可能会导致后期浇筑时发生漏浆、成型质量差等问题。预制叠合板构件出厂前,常规的人工检测方法检测效率较低,并且存在不可避免的人为影响误差。

机器视觉检测技术因高效快速而被应用于水表检测[5]、光伏电池缺陷识别[6]、结构损伤检测[7-9]、轴承尺寸误差检测[10]、清水混凝土表面缺陷检测中[11-12],取得了较好的效果,但目前还未见将机器视觉技术应用到预制叠合板构件检测的相关研究。笔者提出一种基于机器视觉的智能化检测预制叠合板构件深化设计内容的方法,可以通过图像特征统计与分析,一次性快速提取预制叠合板构件中的特征信息,并与已知的预制叠合板构件尺寸信息进行比较,可准确检测出预制叠合板尺寸及深化设计内容是否满足要求,并给出预制叠合板构件不合格的原因。该方法能够提高检测速度,增强检测结果的准确性,从而降低预制叠合板构件的返厂率,降低工期延误的风险。

1 试验

1.1 试件生产

选取叠合板深化设计中的预留排水管洞口(D160-C)、给水管洞口(D100-C)、预埋件(D80-E)为试验参数,标准叠合板构件的长度为2.82 m,宽度为0.79 m,厚度为60 mm。标准叠合板的尺寸及相关信息已经录入信息管理系统,并建立了标准板模型坐标系统。预留排水管洞口(D160-C)、给水管洞口(D100-C)、预埋件(D80-E)的尺寸和位置如图1所示,排水管洞口、给水管洞口及预埋件的直径分别为160、100、80 mm。

图1 标准构件模型(单位:mm)

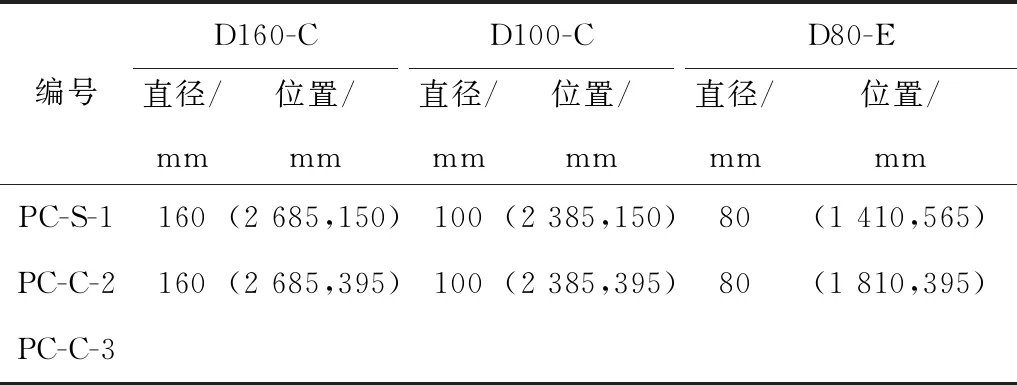

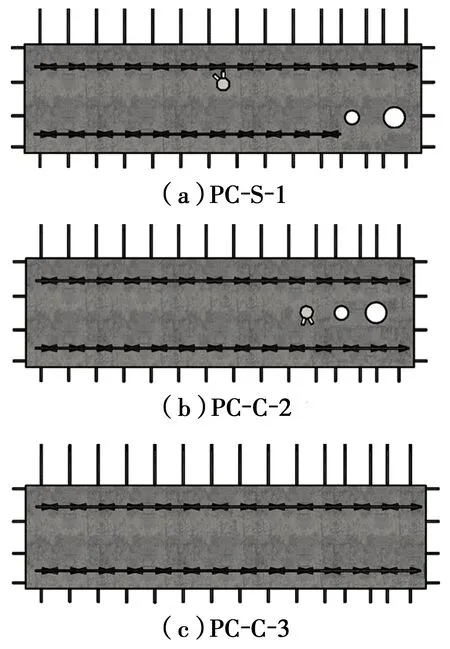

将1块标准叠合板构件和2块不合格叠合板构件进行对比分析,不合格叠合板构件设置为洞口、预埋件偏移和洞口、预埋件位置缺失,3个叠合板构件分别命名为PC-S-1、PC-C-2、PC-C-3,具体参数如表1所示。

表1 预制叠合板构件参数测量值

1.2 试验方案及测试方法

1.2.1 试验方案 通过机器视觉对预制叠合板进行识别的过程中,识别结果的精度主要取决于图像的质量,因此,需要尽量减少干扰因子和不确定变量。所研究的预制叠合板构件智能化检测技术中采用了二维尺寸拍摄系统,系统由支架、垂直照射的面光源、工业相机、存储端、识别端组成,图2给出了智能化检测技术硬件系统,叠合板构件的原始采集图像如图3所示。

图2 智能化检测技术硬件系统

图3 试件原图像

1.2.2 识别方法 在图像产生、传输和复制过程中,常常会因为多方面原因而被噪声干扰或出现数据丢失,降低了图像的质量(比如某一像素点与它周围像素点相比有明显的不同,则该点被噪声所感染)。目前常用的图像平滑方法为均值滤波、中值滤波和高斯滤波[13-14]。

均值滤波法不能很好地保护图像细节,在图像去噪的同时也破坏了图像的细节部分,从而使图像变得模糊,不能很好地去除噪声点。中值滤波法对高斯噪声的抑制存在明显不足。Gauss滤波器对图像平滑去噪时,每一个像素点的值都由其本身和邻域内的其他像素值经过加权平均后得到,更适用于本方法中的图像去噪。

对叠合板预制构件图像进行二值化处理时,需要提取试件中的特征信息。因此,需要选取适当的阈值将图像的背景与特征目标进行分离。目前已有的方法有Otsu法、迭代法、基于谷底最小值的阈值、灰度平均值法[15-16]。Otsu法计算速度快,受图像的亮度及图像色彩的对比度影响小,笔者选择Otsu法进行阈值的确定,完成图像二值化分割。

叠合板预制构件图像进行角点检测时,需要通过角点检测算子,对图像的每个像素计算角点响应函数并阈值化,根据实际情况选择阈值,对阈值化的角点响应函数进行非极大值抑制,并获取非零点作为角点。通过一个小的滑动窗口在邻域检测角点,在任意方向上移动窗口,若窗口内的灰度值都有剧烈的变化,则窗口的中心就是角点。Harris 角点检测算法对噪声不敏感,具有平移和旋转不变性、高重复性和高信息量, 而且在不同光照条件下具有良好的稳定性[17]。Harris角点检测算法不适用于对尺度变化要求高的情况。在预制叠合板构件检测过程中,尺度变化不大,因此选择了Harris角点检测算法。

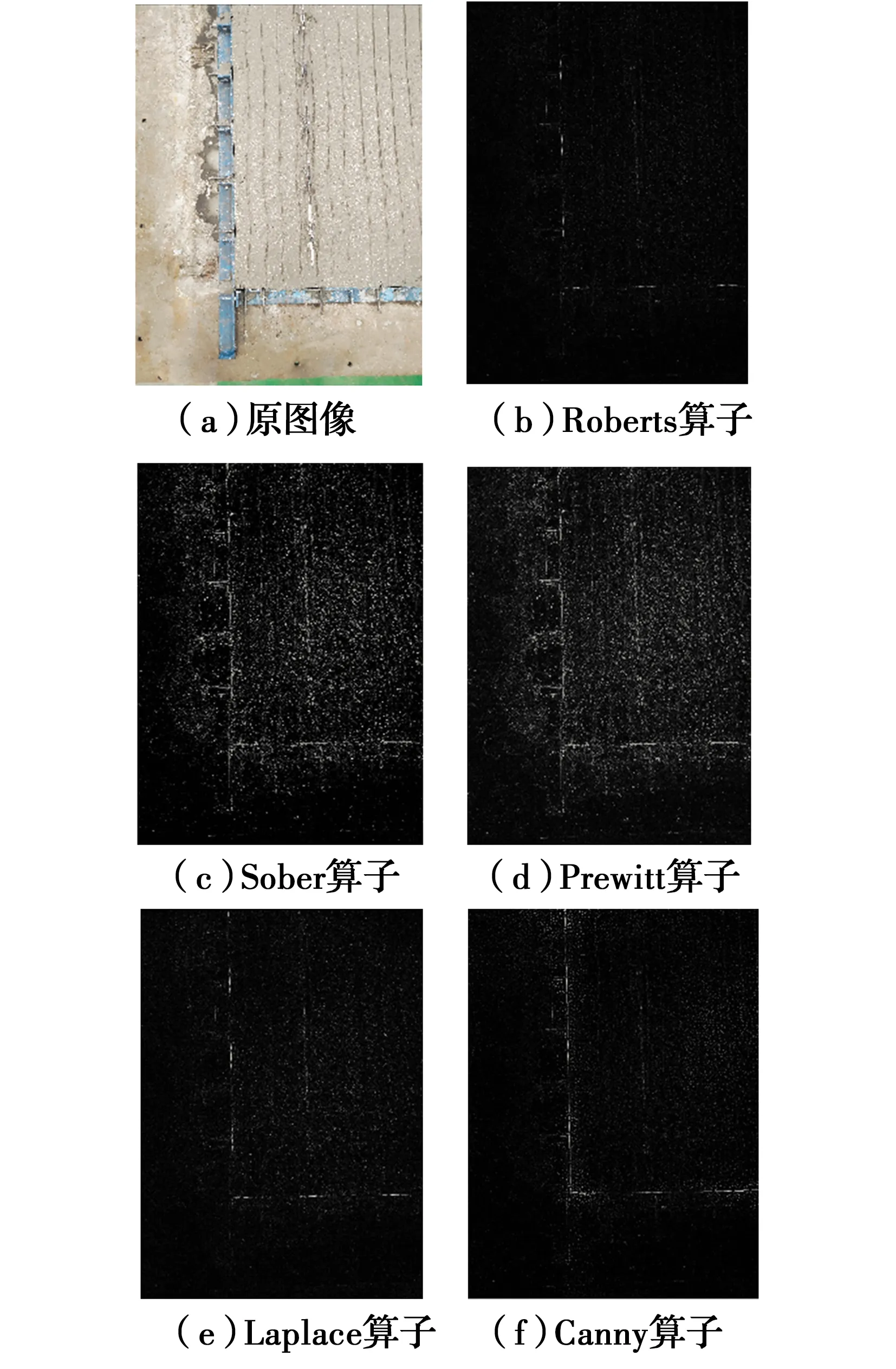

图像边缘特征提取方法主要有Roberts算子、Sobel算子、Prewitt算子、Laplace算子及Canny算子。

由图4可知,Roberts算子处理的图像对边缘的保留效果比较好,并且Roberts算子对噪声有很强的抑制力,但是图像边缘并不完全连通,缺失较多。Sobel算子处理的图像能够保留绝大多数的图像边缘,但对噪声比较敏感。Prewitt算子保留的图像边缘较多,但图像边缘仍有小范围的断开,并且噪声对Prewitt算子影响更加明显,因为噪声影响导致图像处理过程中出现了部分虚假边缘。Laplace算子对噪声具有较强的抑制性,处理的图像边缘较清晰,但并不完全连通。Canny算子处理的图像边缘保留比较完整,边缘视觉效果较清晰,且对噪声具有较强的抑制性。因此,应用Canny算子对图像边缘特征进行提取。

图4 5种图像边缘特征提取方法对比

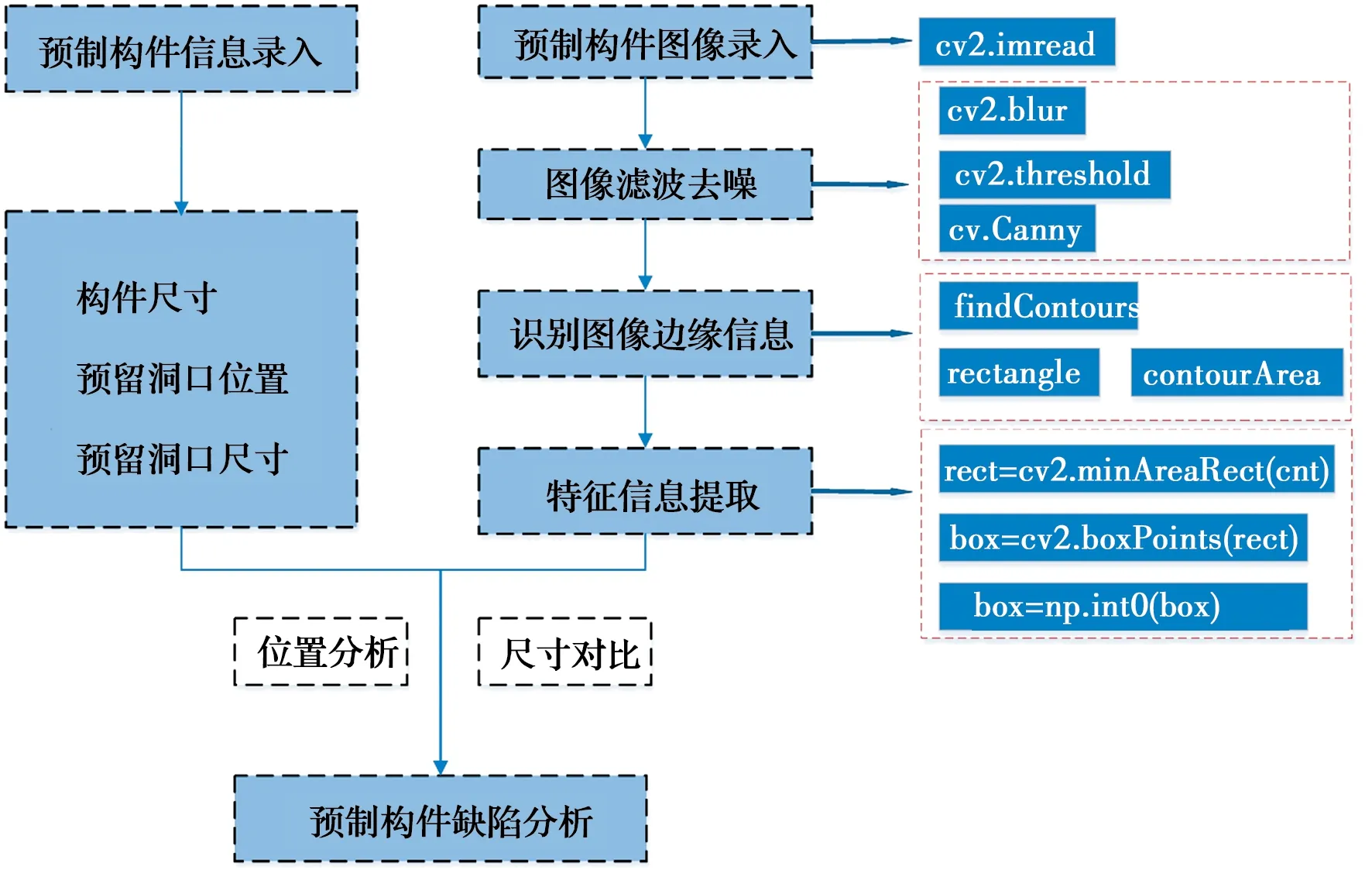

1.2.3 检测流程 为了统计并提取叠合板构件中的相关信息,去除图像在采集和数字化过程中产生的噪声,应用加权平均法对图像进行灰度归一化处理,并进行中值滤波处理,突出图像的灰度层次和边缘特征[5]。通过Otsu法进行阈值的确定,完成了图像的二值化分割[10]。基于Canny算子对图像边缘特征进行提取,将摄取目标转换成图像信号,传送给图像处理系统,根据像素分布和亮度、颜色等信息,转变成数字化信号。基于转化的信号信息,图像系统进行目标的特征提取,消除不必要的背景,增强不合格叠合板构件的表现形式。程序使用Python编写,在OpenCV平台中实现,检测流程及算法如图5所示。

图5 检测流程及算法

2 试验结果与讨论

2.1 图像预处理

图像灰度化处理是将彩色图像变成灰度图像的过程。彩色图像中的像素由R、G、B三个分量表述,各分量的变化范围为0~255,每一个分量都有256个级别亮度,因此,每个像素都可以表述16 777 216种颜色,其信息量较大。灰度图像的R、G、B三个分量相等,灰度值由255减小到0,是从全白变成全黑的过程,将图像进行灰度化处理后,可以减少计算量。受测量设备和周围环境的影响,图像会产生大量噪声,为去除噪声,灰度归一化后进行中值滤波处理,采用3×3模板的中值滤波,效果如图6所示,图像灰度归一化及滤波后轮廓较为清晰。

图6 试件图像灰度归一化

二值图像便于进行目标识别,并且计算效率高,因此,采用平均阈值法进行二值化处理,效果如图7所示。

图7 试件图像二值化

2.2 图像识别与分析

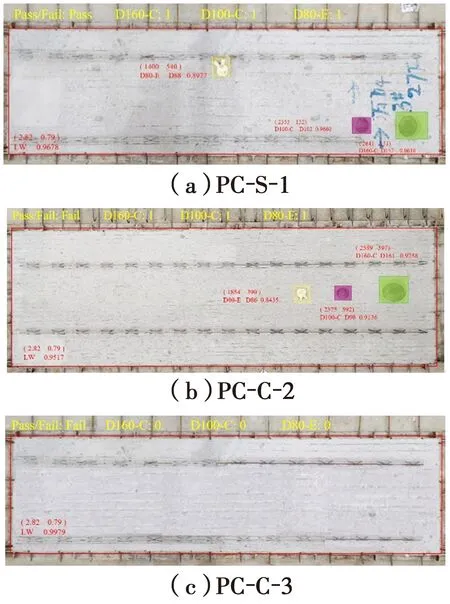

通过基于机器视觉的预制叠合板构件智能化检测技术对PC-S-1、PC-C-2、PC-C-3试件进行识别,识别结果如图8所示。每个图像识别处理时间均小于1.0 s,识别结果中的内容有:构件是否通过检测、轮廓尺寸、不同类型预留孔洞、预埋件的个数、坐标参数、直径、置信度,并用不同颜色对识别结果进行显示。

由图8可知,基于机器视觉和BIM技术的预制叠合板构件智能化检测技术对预留洞口和预埋件的数量识别结果正确率为100%,能够准确识别预留洞口和预埋件的个数,推测其能有效识别特征信息的数量。图8显示,PC-S-1构件合格(Pass),PC-C-2及PC-C-3构件不合格(Fail),对PC-S-1、PC-C-2、PC-C-3构件是否合格的判断正确率为100%。

图8 试件图像识别与判定

3个预制叠合板构件轮廓尺寸判断结果显示在图8各图左下方,轮廓尺寸判断结果为小数点后两位,显示结果均为正确,置信率分别为0.967 8、0.951 7、0.997 9。PC-C-3构件置信率最高,PC-S-1、PC-C-2构件置信率差别较小,由结果推测,当预制叠合板构件上无预埋件、预留洞口等给排水设计时,其边缘特征识别结果更准确,内部特征信息对边缘特征识别有一定的影响,随着内部特征信息增加,边缘特征识别精度降低。

根据表2中数据对比轮廓尺寸、预留洞口和预埋件的尺寸识别结果,发现D160-C、D100-C、D80-E的识别标准方差分别为2.08、2.0、4.163,预埋件识别精度最低。对比预留洞口和预埋件的位置识别结果发现,预留孔洞位置识别精度高于预埋件。在检测过程中,对轮廓尺寸识别效果最好,D160-C、D100-C预留孔洞次之,D80-E预埋件识别效果最差。推测其原因为预埋件形状不规则,影响了识别效果,而文中提出的检测方法对规则几何尺寸信息的识别准确性更高。

表2 试件参数识别值

设计的测量系统分为硬件部分和软件部分,因此,测量误差主要来源是硬件误差和软件误差。硬件误差主要来源有3个方面:1)相机在标定时产生的误差。相机进行标定的时候获取的是像素级别的点坐标,所以后续会对预制叠合板的测量精度产生一定影响;2)量化误差。该误差与相机分辨率相关,对于边缘突变的像素点,相机的分辨率越高,得到的图像位置误差越小。相机内部的传感器也会对测量结果产生一定的影响;3)相机镜头因为光线折射产生的畸变误差。如果镜头的对焦方式是手动对焦,不能保证靶面与像平面重合,这些将对测量结果产生一定的影响。软件误差指的是在图像处理的过程中将模拟信号离散化也会对尺寸产生不同程度的影响,而且在进行尺寸拟合时算法的复杂性也会对测量结果产生误差。因此,当预制叠合板构件误差较小,只是制作精度有一定欠缺时,可从提高相机的分辨率、减小镜头畸变程度、对环境光源进行布置和选择、提高图像处理精度方面进行改进,最终达到检测要求。

3 结论

基于机器视觉技术,提出一种针对预制叠合板构件尺寸及深化设计内容的智能化检测方法。首先通过预制构件生产线上的摄像系统进行图像采集,然后滤除噪声,对图像进行预处理,通过Canny算子对边缘特征进行提取,通过Harris角点检测算法对图像内部特征进行提取,并将提取出的信息与已储存信息进行对比。通过研究得到以下结论:

1)该方法能检测出预制叠合板构件预留孔洞及预埋件的个数、位置及尺寸偏差。

2)该方法能对预制叠合板构件特征信息的数量进行正确识别,并对构件是否合格进行分析。构件的内部特征信息对其边缘特征识别有一定的影响,随着内部特征信息的增加,边缘特征识别精度降低。当识别不规则形状时,该方法识别精度有所下降,对较大尺寸的构件识别精度更好。

3)该方法对预制叠合板构件中构件尺寸、预留孔洞、预埋件的位置和尺寸可进行非接触检测,整体检测精度较高,可以有效解决因预制叠合板构件质量问题导致的返工和误工。