盐-干湿循环作用下低温养护纤维水泥土的力学性能试验研究

徐丽娜,邓皓允,牛雷,郑俊杰,钱永梅

(1.吉林建筑大学 a.交通科学与工程学院;b.土木工程学院,长春 130118;2.华中科技大学 土木与水利工程学院,武汉 430074 )

水泥土是将土、水泥和水按适当比例均匀混合搅拌,经一系列的水化反应而形成的一种具有一定强度的复合材料,由于其在改进工程性能方面具有显著效果,被广泛应用于各类工程(防渗工程、边坡支护、道路工程等)中[1]。然而,实际工程表明,水泥土的抗裂性能较差,容易收缩变形产生裂缝,所以,改善水泥土的强度及抗裂能力十分重要。

近年来,较多研究表明,在水泥土中掺入各种纤维[2-4]能有效改善水泥土的强度及变形能力,其中,玄武岩纤维因具有良好的耐高温、耐腐蚀、耐摩擦性能以及高抗拉强度等特点而得到广泛应用[5-7]。由于实际工程现场环境十分复杂,学者们对干湿循环环境、冻融循环环境、盐溶液侵蚀环境等各种复杂环境下纤维水泥土的力学性质进行了研究,并取得了一定成果。陈猛[8]研究表明,玄武岩纤维掺量为0.3%时,水泥土力学强度达到最大值,玄武岩纤维水泥土力学强度随干湿循环次数的增多呈现先增大后减小的特点;徐丽娜等[9-10]通过研究发现,在冻融循环条件下,玄武岩纤维水泥土比未掺入纤维的水泥土强度高,抵抗冻融循环的能力更强;Mardani-Aghabaglou等[11]研究了硫酸盐侵蚀环境和冻融作用对水泥稳定高岭土强度和渗透性的影响,发现当水泥土暴露于冻融循环和硫酸盐侵蚀共同作用的环境中时,使用抗硫酸盐水泥比使用普通硅酸盐水泥更可行,但无论采用何种水泥,硫酸盐侵蚀下的水泥土抗冻融能力都低于无硫酸盐侵蚀下的水泥土;陈洪祥等[12]通过试验发现,(NH4)2SO4和Na2SO4溶液对水泥土均具有侵蚀作用,而在侵蚀早期,Na2SO4浓度在一定范围内对水泥土的抗压强度增长有利,Na2SO4溶液在短期内可以提高水泥土试块无侧限抗压强度;Emidio等[13]设计了一个实验装置来评价硫酸盐对水泥加固土的侵蚀效果,研究发现,Na2SO4侵蚀导致水泥加固的渗透性增加,且剪切模量减小;Wu等[14]研究发现,由钢渣粉、水泥和NaOH改良后的膨胀土在干湿循环作用后强度退化最小,钢渣粉、水泥和NaOH是干湿循环作用下改善膨胀土的一种较好的方法;Salih等[15]研究发现,随着干湿循环次数的增加,脱硫法改性赤泥渣的强度逐渐减弱。经过1次干湿循环后,相应的电阻率缓慢下降,下降幅度约为0.5%,且下降幅度逐渐减小,当干湿循环次数大于5次时,电阻率随干湿循环次数的增加而增大。

由此可见,复杂环境对纤维水泥土的影响不容小觑。然而,目前对于严寒地区纤维水泥土在干湿循环与盐溶液环境双重作用下的试验研究还比较匮乏。笔者制备了2批水泥土试块(有纤维和无纤维),配制了3种不同浓度的Na2SO4盐溶液(0.1、0.3、0.5 mol/L),开展了低温养护条件下玄武岩纤维水泥土在硫酸盐溶液环境和干湿循环共同作用下的力学强度变化规律的试验研究。

1 试验材料及方法

1.1 试验材料

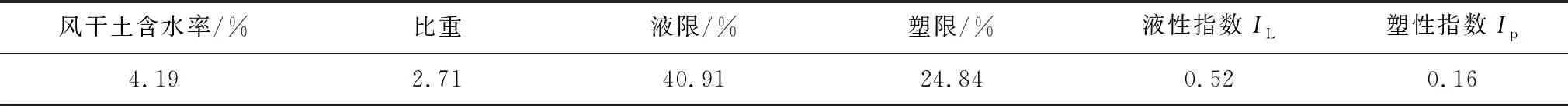

试验用土取自长春市净月区某基坑,土的基本性质参数见表1。选用长春亚泰集团生产的P·O 42.5普通硅酸盐水泥,其基本性质见表2。采用海宁安捷复合材料有限公司生产的玄武岩纤维,其基本性质见表3。试验按照《水泥土配合比设计规程》(JGJ/T 233—2011)设计并完成。水泥掺量为10%,水灰比为0.5,掺入的玄武岩纤维长度为6 mm,纤维质量掺入比为0.1%。

表1 试验土的基本性质

表2 水泥基本性质

表3 玄武岩纤维基本性质

1.2 试样制备

将经过烘干、捣碎、过筛的试验土样与水泥、玄武岩纤维进行人工拌和15 min,确保搅拌均匀;然后加入水继续搅拌15 min;将搅拌完成的试样装入尺寸为70.7 mm×70.7 mm×70.7 mm的模具中,放到振动台上振捣3 min;抹去表面浮浆,放置于室温环境中养护12 h;待水泥土表面具有一定强度后,洒水并覆盖塑料薄膜养护;3 d后拆模,放入水槽中,采用自然低温环境下水中养护至28 d,试验过程如图1所示。

图1 试样制备过程

1.3 试验方案

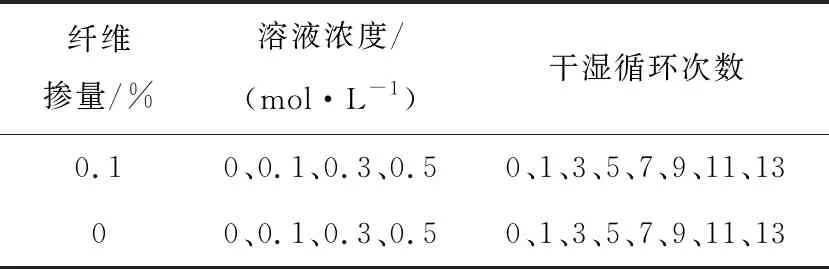

试验中2批试块(有纤维和无纤维)分别经受3种不同浓度Na2SO4溶液浸泡和8次干湿循环作用(8次),共64组,每组有3块,共计192块。具体试验方案见表4。

表4 试验方案

分别配制浓度为0.1、0.3、0.5 mol/L的Na2SO4溶液,先将试块放于温度为40 ℃的烘干箱中静置24 h,再分别放入清水及不同浓度的Na2SO4溶液中浸泡24 h,此为一个干湿循环。试验中的试块分别经历了0、1、3、5、7、9、11、13次干湿循环。试验过程中每周定期更换溶液,以保证溶液的浓度[16-17]。

1.4 试验方法

试验加载仪器为长春科新试验仪器有限公司生产的微电脑伺服万能试验机WAW-600,采用位移匀速控制,加载速度为0.1 mm/s。荷载和变形由系统自动采集。

2 试验结果与分析

2.1 低温养护的影响

试块的养护时间为10月1日至10月30日,10月份长春地区日平均气温在13 ℃左右,夜平均气温在6 ℃左右,与作者前期研究中在8月份常温养护时存在明显的温差,白天温差在18 ℃左右,夜间温差在15 ℃左右。由于温差造成水泥土的强度存在明显差别,见表5。

表5 养护温度引起的强度差异

由表5可看出,在相同养护时间下,养护温度越高水泥土强度越高,特别是对掺入玄武岩纤维的水泥土来说,养护温度对其强度影响更大,但即便在低温养护环境下,掺入纤维仍能提高水泥土的强度。由此说明,在严寒地区,外界养护温度对纤维水泥土强度的影响不容忽视。

2.2 表观质量分析

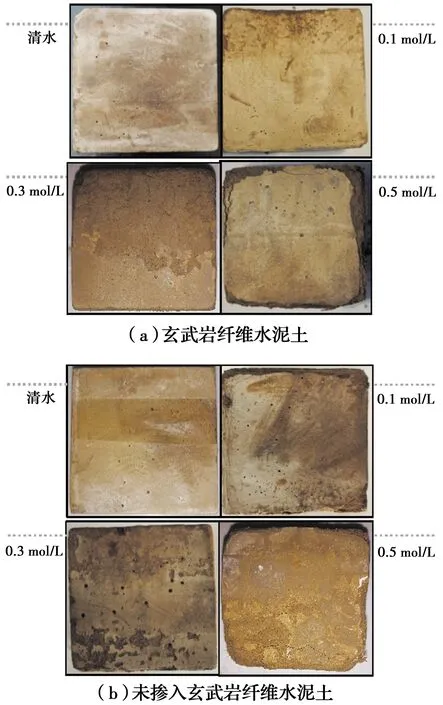

2.2.1 试验现象 图2(a)为玄武岩纤维水泥土经过3次干湿循环后表面的特征照片,图2(b)为未掺入纤维的水泥土经过3次干湿循环后表面的特征照片。由图2可知,随着Na2SO4溶液浓度的增加,试样表面破坏越严重,清水与浓度为0.1 mol/L的Na2SO4溶液浸泡下的试样只产生了微小的孔隙,在0.3、0.5 mol/L的Na2SO4溶液浸泡下的试样,表面皆发生了不同程度的起皮、发软、脱落、裂纹等现象,且随着浓度增加变化明显。掺入玄武岩纤维的试样在0.3、0.5 mol/L的Na2SO4溶液浸泡和干湿循环作用后,比未掺入纤维的试样完整性更好,表面的裂纹更少,基本上没有出现贯通的裂纹;而未掺入纤维的水泥土在0.3 mol/L的Na2SO4溶液浸泡后,已经出现贯通的裂纹,表面破碎,在0.5 mol/L的Na2SO4溶液浸泡后完整性破坏最大。

图2 经过3次干湿循环后水泥土的表面特征

2.2.2 机理分析 图3为在0.3 mol/L的Na2SO4溶液浸泡下经过3次干湿循环后的水泥土内部特征。由图3可看出,掺入玄武岩纤维的水泥土内部裂缝更少,更加完整;未掺入玄武岩纤维的水泥土内部更加松散,裂缝明显更多。其中,白色物质为十水硫酸钠、石膏及钙矾石。十水硫酸钠是进入到试样内部的溶液失水形成的,而石膏是由Na2SO4溶液与水泥的水化产物Ca(OH)2和水反应生成的,石膏与水泥的水化产物C-A-H与CaO·AI2O3·CaSO4·18H2O反应,生成钙矾石结晶。这些新生成的钙矾石结晶又再次分布在水泥土的孔隙和裂缝中,使水泥土的密实度提高,水泥土的抗压强度在一定范围内得到了提升[1,18]。但随着Na2SO4溶液浓度以及干湿循环次数的增大,干湿循环使得试样内部裂纹进一步扩展,同时,生成的十水硫酸钠和钙矾石结晶累积过多,促进了试样内部的膨胀和裂纹的扩展,导致土体产生内部破坏,抗压性能降低。

图3 经过3次循环后水泥土的内部特征(溶液浓度:0.3 mol/L)

2.3 质量损失率

质量损失率是干湿循环前后的质量差与干湿循环前质量之比的百分数。图4为第5次干湿循环后的试样质量损失率。

图4 第5次干湿循环水泥土质量损失率

由图4可看出,试样质量损失率随着Na2SO4溶液浓度增加呈先下降后增长的趋势,在Na2SO4溶液浓度为0.1 mol/L时最小,掺入玄武岩纤维和未掺入纤维的试样质量损失率分别为1.44%和1.61%;在Na2SO4溶液浓度为0.5 mol/L时最大,掺入玄武岩纤维和未掺入纤维的试样质量损失率分别为3.01%和6.96%。这是因为在低浓度溶液浸泡条件下,试样内部的钙矾石结晶填充试样内部孔隙,促使试样内部骨架结构更加紧密,裂纹和掉块的数量少;而高浓度溶液浸泡条件下,试样表面掉块较严重,因此质量损失率增加。在不同溶液浓度下,掺入玄武岩纤维的水泥土质量损失更低,这是由于玄武岩纤维限制了水泥土的开裂,减少了试块表面的脱落、掉块。

2.4 强度变化规律

2.4.1 玄武岩纤维的影响 图5是不同溶液浓度下掺入纤维的水泥土和未掺入纤维水泥土的无侧限抗压强度对比图。由图5可知,同一浓度下,前期循环作用中玄武岩纤维水泥土强度要低于未掺入纤维的水泥土,这是由于,一方面,经过28 d养护后的玄武岩纤维水泥土强度略低;另一方面,玄武岩纤维提高了水泥土的抗裂性能,使水泥土在硫酸盐溶液和干湿循环过程中裂缝发展缓慢,甚至未出现明显裂缝,从而使得Na2SO4溶液难以进入到水泥土的内部;而未掺入玄武岩纤维的水泥土经过干湿循环后产生了明显的裂缝,Na2SO4溶液更容易侵蚀并进入内部,在裂缝、孔隙中形成结晶,一定程度上提高了水泥土的密实度与胶结力,从而提高了水泥土的强度,使得其在前期比掺入玄武岩纤维的水泥土强度更高。

图5 不同溶液浓度下试块无侧限抗压强度对比图

但随着干湿循环次数增多,未掺入纤维的水泥土在反复的干湿循环作用下,裂纹进一步扩展,出现贯通的裂缝,导致结构联结减弱,强度有所降低。而掺入玄武岩纤维的水泥土能经历更多次的循环,且在循环后期强度明显高于未掺入纤维的水泥土,这是由于玄武岩纤维的掺入抑制了裂纹的发展且减小了与溶液的接触面积,有效地提高了水泥土的抗裂性能。

2.4.2 纤维-强度变化率 纤维-强度变化率可由式(1)计算得到。

(1)

式中:ΔfN为N次干湿循环后水泥土试件的纤维-强度变化率;fN0为未掺入纤维水泥土试件N次干湿循环后与干湿循环前的无侧限抗压强度之差(未掺入纤维水泥土的强度变化值);fN1为玄武岩纤维水泥土试件N次干湿循环后与干湿循环前的无侧限抗压强度之差(玄武岩纤维水泥土的强度变化值)。

纤维-强度变化率为正时表示掺入纤维起到了正向作用,为负时表示起到了负向作用。图6表示清水环境时各试块的强度变化值,表6是由式(1)计算得到的清水环境下纤维-强度变化率。由图6和表6可知,掺入纤维的试样强度提升更大,且均为正向作用,在第11次干湿循环后,纤维-强度提升率最大,达到86.73%,这说明掺入玄武岩纤维对水泥土强度提升有着显著的效果。

图6 试样强度变化值(清水)

表6 纤维-强度变化率(清水)

2.4.3 纤维影响下应力-应变关系 图7为清水、0.3 mol/L的Na2SO4溶液浸泡与5次干湿循环双重作用下水泥土的应力-应变关系。由图可知,清水浸泡时,掺入纤维的试样峰值应力对应的应变比未掺入纤维的试块增加了44.3%,说明掺入纤维提高了水泥土的韧性。在0.3 mol/L的Na2SO4溶液中,未掺入玄武岩纤维的水泥土峰值强度远远低于玄武岩纤维水泥土的峰值强度,其峰值强度降低了47.1%。

图7 第5次干湿循环下水泥土的应力-应变关系

2.5 溶液的侵蚀作用

2.5.1 Na2SO4溶液浓度对强度的影响 图8是试样无侧限抗压强度与Na2SO4溶液浓度的关系图。由图8可知,在同一循环次数下,所有试样在Na2SO4溶液浓度为0.1 mol/L时强度都有所提升,这是由于低浓度的Na2SO4溶液进入试样内部形成适量的结晶,使得水泥土强度得到提升。而高浓度溶液会使试样内部孔隙以及表面裂缝处产生过量的结晶和石膏,裂缝被扩大,使得水泥土结构联结减弱,胶结力降低,从而使水泥土强度下降[18]。

图8 试样无侧限抗压强度与Na2SO4溶液浓度的关系

相较于Na2SO4溶液单因素的影响,由于干湿循环作用的加入加速了试块裂纹的发展,使Na2SO4溶液更容易进入水泥土内部,加大了Na2SO4溶液的侵蚀效果。

2.5.2 溶液-强度变化率 溶液-强度变化率可由式(2)计算得到。

(2)

式中:ΔfM为M次干湿循环后水泥土试件的Na2SO4溶液-强度变化率;fM0为清水浸泡下水泥土试件M次干湿循环后与干湿循环前的无侧限抗压强度之差(清水浸泡下水泥土的强度变化值);fM1为各浓度Na2SO4溶液浸泡下水泥土试件M次干湿循环后与干湿循环前的无侧限抗压强度之差(各浓度Na2SO4溶液浸泡下水泥土的强度变化值)。

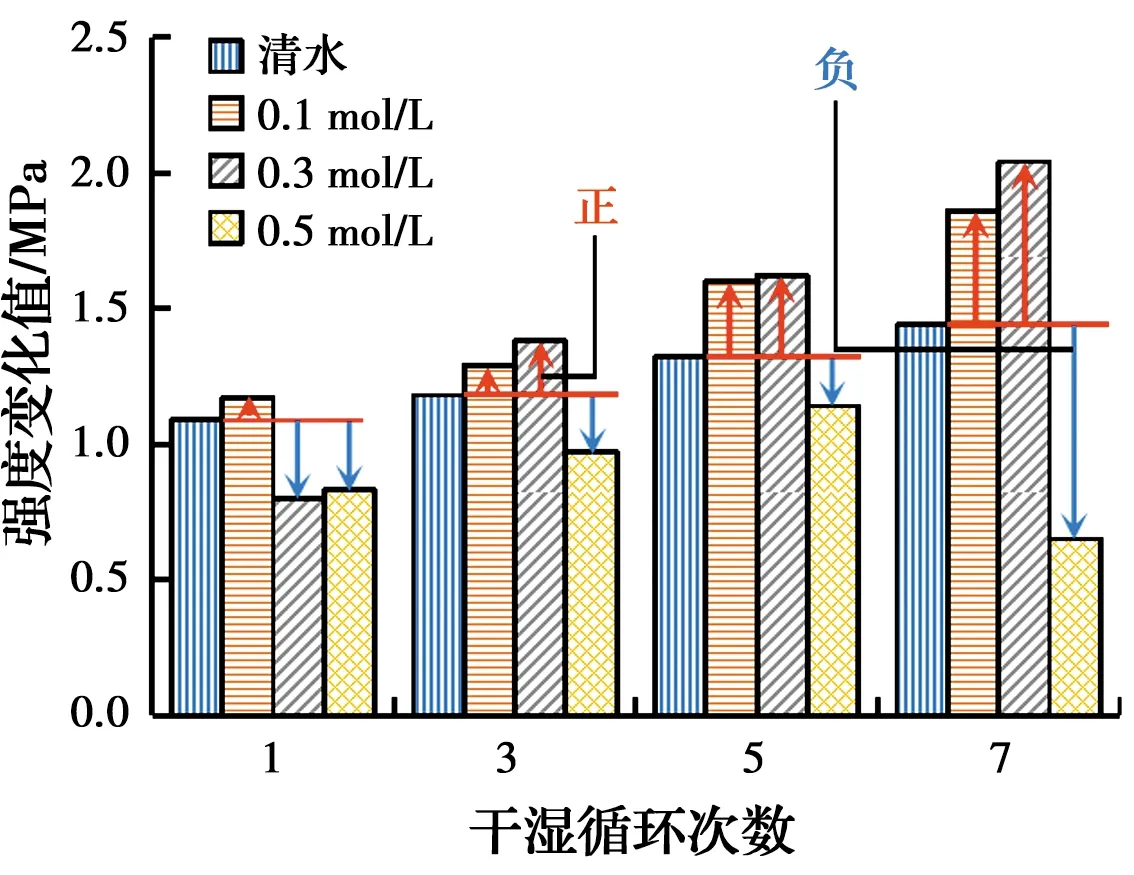

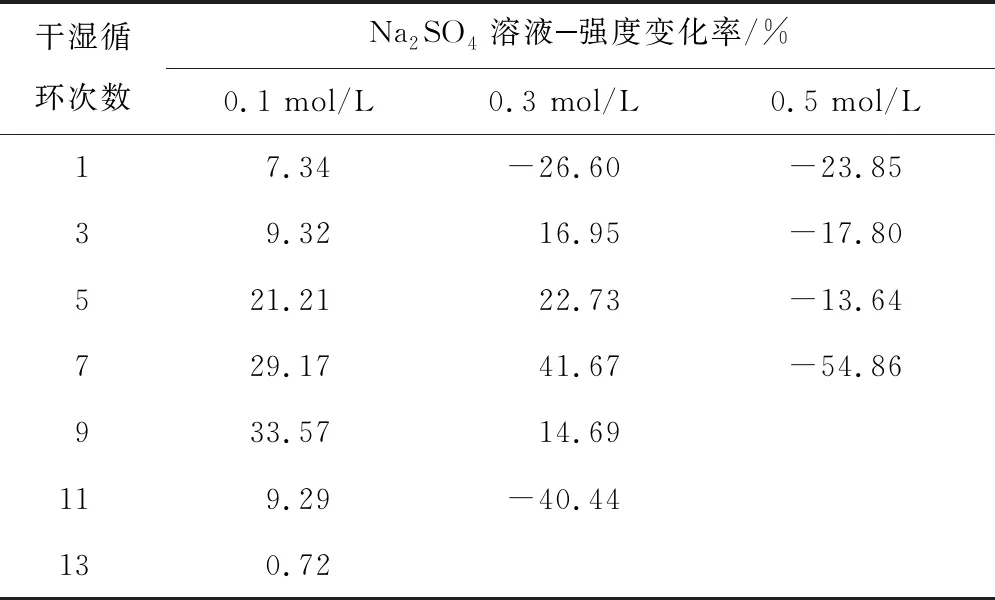

Na2SO4溶液-强度变化率为正时表示Na2SO4溶液起到了正向作用,为负时表示起到了负向作用。图9和表7为根据式(2)计算得到纤维水泥土的强度变化值及Na2SO4溶液-强度变化率。低浓度(0.1 mol/L)条件下溶液-强度变化率为正值,说明低浓度溶液对试块强度提高起促进作用,而高浓度(0.5 mol/L)条件下溶液-强度变化率为负值,说明高浓度溶液对强度发展起抑制作用。

图9 不同浓度下水泥土的强度变化值(有纤维)

表7 溶液-强度变化率(有纤维)

2.5.3 溶液侵蚀作用下应力-应变关系 图10是未掺入纤维的水泥土经过5次干湿循环后的应力-应变关系图。由图10可知,水泥土的峰值强度在溶液浓度为0.1 mol/L时略有提升,而后下降;峰值强度对应的应变分别由1.26%(清水)先降低至0.64%(0.1 mol/L),然后提高到1.48%(0.3 mol/L)和1.80%(0.5 mol/L)。这是由于溶液浓度的提高使试样内部孔隙不断地增加,整体更加松散,在较低的应力条件下产生更大的变形。

图10 未掺入纤维的试样经过5次干湿循环后的应力-应变关系

2.6 干湿循环作用

2.6.1 干湿循环次数对强度的影响 图11是干湿循环次数与无侧限抗压强度之间的关系图。由图可知,所有试样随着干湿循环次数的增加均呈现出先增后减的特点,尤其在第一次干湿循环后强度明显提升。这是由于试件在低温环境养护28 d后水泥的水化反应尚未完成,在干湿循环中,由于在40 ℃烘干箱进行烘干后再浸泡相当于对试块进行持续养护,因此,强度会有所提高。同时,Na2SO4溶液在孔隙与裂缝处产生了结晶,使水泥土的密实度和胶结力增大,也会提高水泥土强度。而随着干湿循环次数的增加,试块孔隙逐渐增多,裂缝逐渐扩展,水泥土的整体性受到严重的破坏,使水泥土强度逐渐减小。

相较于干湿循环单因素的影响(图11中清水环境),由于Na2SO4溶液的共同作用,使得水泥土在被溶液侵蚀后整体更加脆弱,内部的裂缝、孔隙数量大大增加,进一步提升了干湿循环的破坏效果。

2.6.2 干湿-强度变化率 干湿-强度变化率由式(3)计算得到。

(3)

式中:ΔfK为K次干湿循环后水泥土试件的强度变化率;f0为干湿循环前水泥土试件的无侧限抗压强度;fK1为K次干湿循环后水泥土试件的无侧限抗压强度。

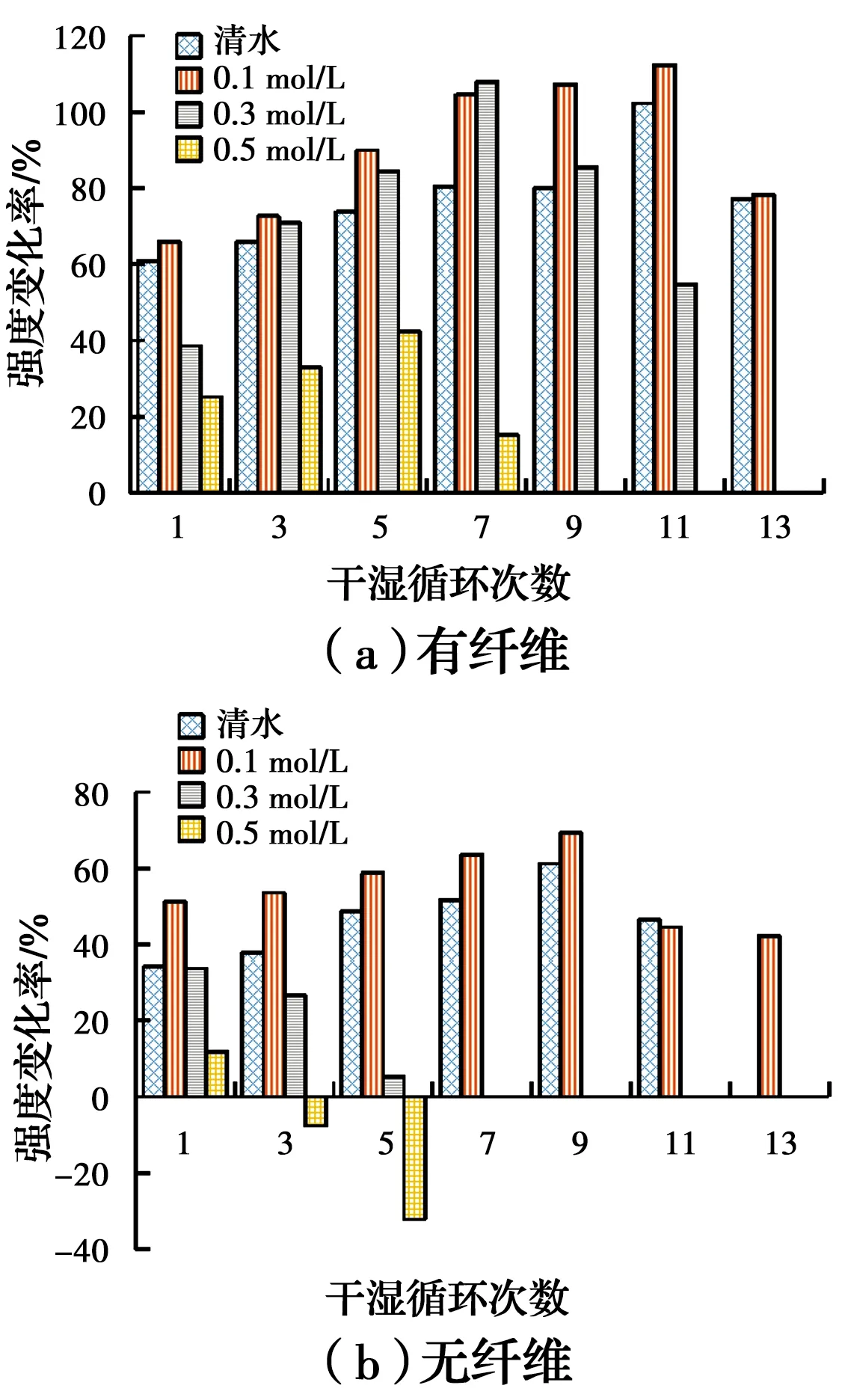

由式(3)计算得到的各试样强度变化率如图12所示。随着干湿循环次数增加,试样的强度变化率基本上呈现先增加后减少的现象,玄武岩纤维水泥土无侧限抗压强度在0.1 mol/L的Na2SO4溶液浸泡下经过11次干湿循环后增加最多,增加了112.29%;未掺入纤维的水泥土无侧限抗压强度在0.1 mol/L的Na2SO4溶液浸泡下经过9次干湿循环后增加最多,增加了69.19%。随着干湿循环次数增加,水泥土产生的孔隙和裂缝逐渐增多,Na2SO4溶液沿着裂缝侵蚀程度加深,水泥土表面出现麻面、起皮、脱落,内部孔隙也变大增多,整体性受到破坏,水泥土强度也因此快速下降。

图12 干湿循环次数与试样强度变化率的关系

2.6.3 干湿循环作用下应力-应变关系 图13为在0.3 mol/L的Na2SO4溶液浸泡下不同干湿循环次数后水泥土的应力-应变关系。由图13可看出,水泥土的峰值强度随着干湿循环次数增加,呈先增加再减少的特点,未掺入玄武岩纤维的水泥土仅在第2次循环峰值强度就达到最大,而玄武岩纤维水泥土在持续循环7次时峰值强度达到最大,且远远大于未掺入玄武岩纤维水泥土的峰值强度。

图13 水泥土的应力-应变关系(溶液浓度:0.3 mol/L)

3 结论

通过对不同浓度Na2SO4溶液和干湿循环共同作用下的低温养护的玄武岩纤维水泥土和未掺入纤维水泥土的力学性质进行试验研究,得到以下结论:

1)低温养护环境对玄武岩纤维水泥土的强度影响较大,在季节性冻土区进行施工时,应予以重视,把握好施工时间。

2)较低浓度的Na2SO4溶液在一定范围内能够对水泥土强度的提升起到促进作用,随着Na2SO4溶液浓度增大,破坏作用更为明显,水泥土强度下降较大,同一Na2SO4溶液浓度下,玄武岩纤维水泥土强度明显高于未掺入纤维的水泥土强度。

3)随着干湿循环次数的增加,试块的强度呈现先增大后减小的特征,干湿循环作用与侵蚀环境相互促进,干湿循环使得水泥土产生裂缝并不断扩大,且使Na2SO4溶液更容易进入水泥土内部,而Na2SO4溶液的不断侵蚀,又使水泥土加速劣化,进一步促进干湿循环的破坏作用,并出现起皮、开裂、掉块的现象。但掺入玄武岩纤维的试块可承受更多次的循环作用,且试样的完整性相对较好。因此,玄武岩纤维能够增强水泥土抵抗Na2SO4溶液和干湿循环共同作用的能力。