电子元件失效分析及技术发展分析

范培培

(国电南瑞科技股份有限公司,江苏 南京 210000)

1 电子元件失效分析

1.1 感官判断

人类是通过人体器官进行对外界事物进行分析及了解,而了解的过程便是感官判断。例如人体的五感,通过视觉、嗅觉、听觉以及触觉清晰的感知到电子元件的温度、形状、味道、声音及软硬度。感官判断作为人类对事物最简单、最基础的判断方式,其工作成本也是极低的,但却需要工作人员具备一定的相关经验,同时也要求工作人员对周围环境及事物的感知能力突出,这样才可以有效保证感官判断的准确程度。

1.2 内部分析

在日常工作中,最为常用的四种内部分析方法为红外光、X光射线、残留气体浓度以及声波扫描。而这四种分析方法常用于四种不同的场景中。如红外光分析法,因其具备穿透硅材料及可以被树脂铸膜反射的特点,所以通常将红外光应用于检测芯片内部的金属连接线是否连接正常以及键合程度。X光射线检测法则是经常用于检测不同环境中的封装缺陷,因X光射线穿透不同材质的物体后成像出的灰度不同,所以经常将其用于粘结空洞、封装分层及焊点气泡等封装缺陷环境。

1.3 电源拉偏

电源拉偏的工作原理是通过加大或减少正常工作状态中电源电压,使其产生电容差,使电子元件处于异常的工作状态中,从而发现存在故障的电子元件位置。但该方法通常使用在电子元件因工作强度高、工作时间长而故障的条件中,而该方法又是通过升高或降低电压,使电子元件产生电容差的方式进行故障检测,所以该方法具备一定危险性,若操作失误,很可能造成电子元件的损耗[1]。

1.4 定位

对于芯片故障排查的方法主要是通过故障隔离技术,对芯片失效点进行跟踪定位。在定位故障点后,通过对芯片结构与材质的分析,初步判断失效原因。在成功定位故障点后,需打开电子器件,通过使用机械开封或塑封腐蚀剂对封装材质进行轻量腐蚀,从而将芯片暴露出来。在日常排查故障点时,通常使用热分析法、电子束测试法、机械探针等技术定位并隔离故障点。

1.5 物理分析

物理分析的具体做法是通过对缺陷芯片进行物理处理后,对该缺陷芯片的失效部位进行观察并分析其失效原因,最后将所分析出的相关信息上传到产品设计及生产部门,让其明确缺陷原因并加以改正。芯片的物理缺陷通常指是出现在芯片表层金属中的故障[2]。若想有效地观测到失效区,在一般情况下只需将介质与金属连接线摘除后,使用高精度光学显微镜进行观测,或使通过FIB方式进行制样后观测。

2 电子元件失效分析的主要原则以及基本流程

2.1 电子元件失效分析的主要原则

通常来说,对电子元器件进行失效分析的工作内容主要为,在不损坏电子元器件本身的同时对其进行有效的检查与分析,这样做是为了找到电子元器件故障的根本原因,进行非破坏性检查的目的也是排除因检测时因损坏导致与真正失效原因所混淆[3]。因在检测电子元器件时需从外至内的分层寻找失效原因,所以该工作具备一定的逐层化特性。若存在电子元器件的失效原因无法通过非破坏性检测手段进行排查,则需要采取必要措施,对失效原因展开深入讨论及研究。所以任何电子设备整机而言,工作时失效都是十分可怕且可能造成严重后果的,在对电子元器件进行失效分析时,必须要严格以科学、严谨、全面的态度进行分析工作,所以应按要求遵守以下几项失效分析原则。第一原则是在进行失效分析工作前,要确定科学、严谨的分析方案,而后才能根据方案,逐步开展失效分析操作。在面对元器件时,不能盲目地进行拆解,一定要先对其进行外部检测后,才可进行逐步拆解并对其进行通电检测,若不按照规定直接进行通电检测,就会导致元器件可能出现损伤。第二原则是在失效分析工作中,应严格遵守从宏观到微观的工作原则。在对存在缺陷的电子元器件进行失效分析检测时,应首先从宏观角度进行检测分析并排查可能存在的失效原因。而后在对其进行结构细分流程,对各个结构进行具有高针对性的检测分析。在检测过程中,不能盲目的进行全方位检测,这样不仅浪费时间资源与人力资源,工作效率也是极大程度的下降。所以,在检测过程中也应当分清主次,对主要存疑的结构部位或位置进行定位分析,之后在进行次要结构分析。若在分析过程中,实在无法通过非破坏性检测手段对其进行有效分析,则就需要采取破坏检测手段进行深入探究,尽可能分析出失效结构与原因,为电子元器件的失效分析积累每一份宝贵的经验,打好分析工作基础[4]。

2.2 电子元件失效分析的基本流程

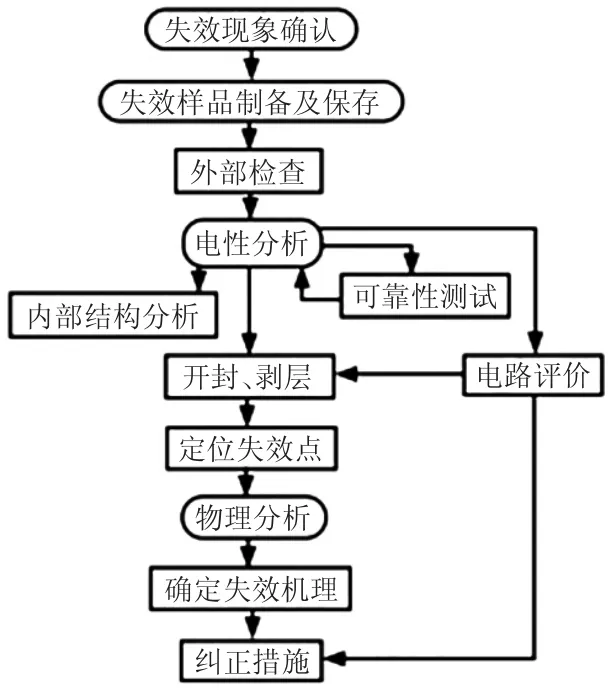

电子元件失效的原因有很多,其主要可以通过两个大方向进行失效分析,其一是由于电子元件的功能缺失或丧失造成的电子元件失效。其二是由于其物理参数、电学特性以及功能不能满足现实应用需求,造成的电子元件失效,如短路、参数漂移以及开路等失效现象,这些失效电子元件的外在表现形式也成为失效模式。所以,电子元件失效分析是以确认这些失效模式为起始,结合相关的失效分析资料,进而采用各种失效分析技术方法对寻找电子元件的失效机理,如点电转移、腐蚀、静电击穿、过电应力烧毁、辐射损害以及互联开路等各种常见的失效机理。此外,失效分析流程主要围绕失效模式确认、分析失效机理以及验证失效机理与原因这三个核心分析步骤进行。其具体的失效分析流程如图1失效分析主要流程所示。首先是要确定电子元件发生失效问题的情况,并对失效的电子元件进行取样存档,然后要进一步观察失效电子元件的外部状况,是否有破损、腐蚀、断裂等外在情况,并对观察的结果进行记录。其次,就是要对失效的电子元件进行电性分析,观察与检测电子元件的内部结构情况,同步将电性分析结果记录至失效分析表。而后就是要进行失效电子元件的开封与剥层处理,检测是内部实际情况。最后是要对失效电子元件进行失效问题的定位,并利用失效分析技术对定位出来的故障问题进行失效机理分析,进而修复故障。

图1 失效分析主要流程

3 电子元件失效分析的技术发展

随着我国计算机网络技术与工艺制造技术的快速发展,电子元件失效分析技术也发生日新月异的改变[5]。电子元件失效分析一般从外观检查进行,传统电子元件外观检查一般都有放大镜或金相显微镜进行观察,此传统观察手段容易造成元器件小型化和封装复杂化问题,影响观察效果。而通过新兴的超高分辨率三维数字显微镜进行失效电子元件外观检查,可以很好地弥补元器件小型化和封装复杂化问题。相较于传统观察方式,新的观察手段更能满足观察需求。与此同时,随着电子元器件的失效分析及检测工作的科学技术日渐提高,电子元器件的功能测试多样化程度也逐渐加大。常用的功能测试有通过自动检测设备ATE进行检测,该测试主要特点是通过科学编写代码保证检测程序自动运行,在编程过程中可以通过编写指定模拟测试的环境及条件,进行多样化功能测试,保证测试出的数据具备极高的实用性及泛用性,对后续开展功能测试结果分析以及对可能出现的失效原因起到了重要的研究意义与讨论作用。

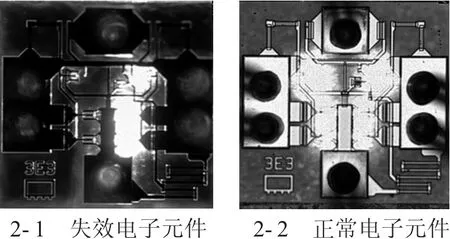

总而言之,随着新兴技术的发展,电子元件失效分析技术也随之不断改进,接下来以某放大器失效为案例进行分析。某放大器在测试阶段出现电子元件失效现象,其外观检查并未发现故障点,但其电性分析发现失效电子元件与正常电子元件的特性曲线有不同点,失效电子元件的导通电流较大,通过采用传统的失效分析技术未检测出其内部结构有异常现象,但通过SAT发现失效的电子元件基板周边与塑封料界面有分层现象。通过光发射显微镜对比分析失效品与良品的内部晶体管工作状态,进而发现失效品内部均存在晶体管不发光现象,如图2通过光发射显微镜观察到放大器内部晶体管发光现象所示,怀疑该晶体管内部可能存在结构异常或损坏[6]。

图2 通过光发射显微镜观察到放大器内部晶体管发光现象

根据实验可得通过使用双束FIB制样分析失效设备中失效部位的晶体管内部情况,通过观测明显可知,晶体管内部的基极金属化台阶存在明显裂痕,通过使用FIB制作备份的失效部位的剖面图并观察。通过高端表征,最终确定了缺陷原因及位置,正是由基极金属化台阶处断裂导致信号无法正常输出至晶体管,从而引起放大器失效。这个案例反映了失效分析的复杂性和系统性,需要多技术的综合应用[7]。

4 结语

电子元件的失效分析是保障电子元件稳定运行的重要内容,其失效分析方法可以根据电子元件的外表结构特征、运行机理以及工艺制作情况等多个方面情况综合分析电子元件失效特征与定位失效故障问题点。其失效分析重点是对于失效故障的定位,具体可以通过采用电子束探针、光发射以及FMMEA等多种新兴技术分析电子元件失效故障,进而解决故障情况,确保电子元件的稳定运行。