姬塬油田吴A 区水平井冲砂解堵技术应用

杜 周,孙大伟,张建明,付 红,王 鹏

(中国石油长庆油田分公司第三采油厂,宁夏银川 750006)

吴A 区长7 油藏属于典型的低渗透致密砂岩油藏,连通性较好,水平井能够穿透多段油气层,增大泄油面积,产量较高[1-2]。水平井加砂压裂开采后,生产时抽吸过大,自然能量递减快,地层压力不断降低,在上覆岩层和流体作用力下,岩石和胶结物发生拉伸、剪切破坏,支撑剂回流,地层砂粒随流体携带进入井筒,造成井筒沉砂严重,油井产量下降甚至停产[3-4]。另一方面,砂粒在井筒中运移会磨蚀井下抽油设备[5]。因此,为了恢复水平井正常生产,本文针对吴A 区长7 油藏地质条件,优化传统冲砂工艺,通过携砂返排和减少地层漏失理论设计合理的冲砂施工参数,并进一步通过各种解堵措施恢复油井产能。

1 地质概况

吴A 区长7 油藏内部砂体连通性较好,整体含油面积大,油层相对稳定,平均孔隙度为9.4%,油层有效厚度为16.1 m,地层渗透率为0.18 mD,含油饱和度为47.7%,储层平均埋深为2 218 m,地层温度为71.9 ℃,原始地层压力为16.4 MPa。通过探评井及骨架井单井产能评价,直井产量低,开发效益差,2013 年起在该区实施水平井开发,主要采用五点井网,水平井长度在400~1 600 m,井距在500~700 m,排距在150~180 m。初期单井日产油为8.0 t,含水率为28.9%。

水平井开发经历了定向井体积压裂准自然能量开发→定向井周期注水→定向井蓄能压裂(大排量注水)→水平井吞吐注水共四个阶段。目前该区共投产水平井54 口,开水平井41 口,日产液132 t,日产油52 t,单井日产油为1.29 t,综合含水率为60.9%,平均动液面为1 611 m,地质储量采油速度为0.11%,采出程度为1.99%,累计产油量为29.8×104t。

2 水平井冲砂增产作业难题

水平井由于井眼轨迹的特殊性,冲砂作业与常规定向井作业有很大不同,因此施工作业风险和施工难度高于普通直井作业,水平井冲砂较普通直井有以下几项技术难题。

2.1 接箍易卡

水平段长(平均长度为929 m),井内管柱贴近井壁低边,管柱受“钟摆力”和摩擦面积大的双重作用,油管接箍容易卡到套管接箍处。

2.2 井眼轨迹复杂

在斜井段时,冲砂管柱在下入过程中易发生弯曲,在水平段时,冲砂管柱与套管大面积接触,冲砂管柱所受摩阻增大,水平段井斜变化度较大,井眼轨迹复杂,冲砂管柱无法顺利到人工井底。

2.3 易卡钻

返砂难度大,易造成卡钻。在水平段,井筒空间狭窄,高度小,受重力作用和冲砂液黏度小悬浮能力不够的影响,砂粒运移一段距离后容易再次沉降;在斜井段,由于液流发生转向,砂粒沉降速度大,容易再次沉积形成砂桥,造成卡钻[6]。

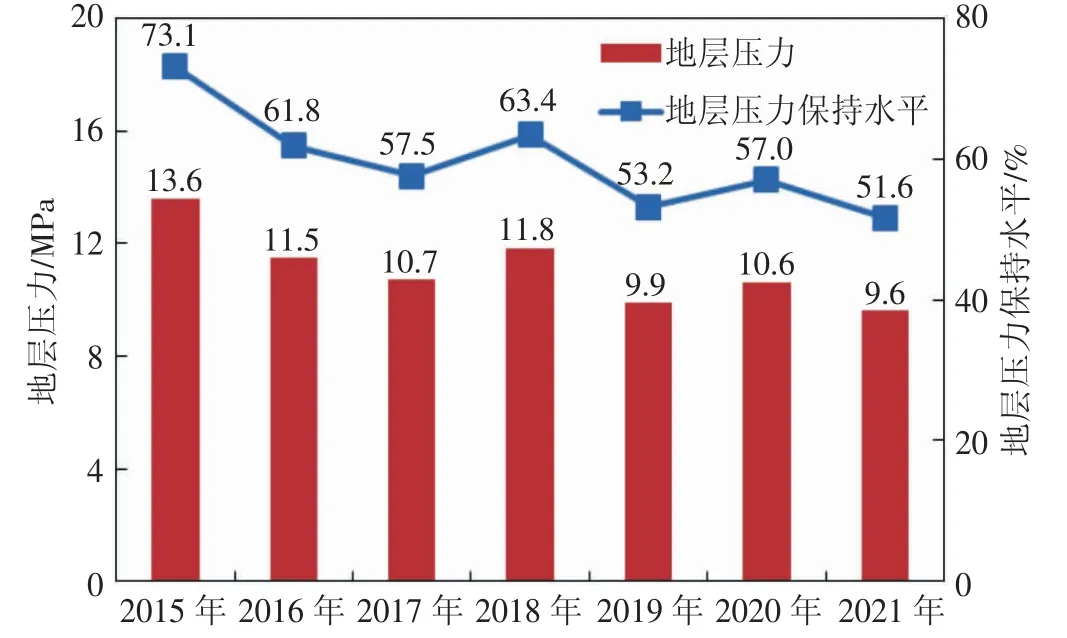

2.4 地层能量偏低

水平井油藏能量保持水平持续偏低,目前仅为51.6%。能量低是目前水平井低产低效的主要原因,地层补能不足,随着开采时间延长,地层压力下降,工作液漏失现象严重(图1)。

图1 吴A 区地层压力保持水平对比图

2.5 堵塞物种类多

水平井内堵塞物较为复杂,由于早期水平井采油泵送桥塞压裂工艺改造,所用可溶桥塞的卡瓦片及胶片无法溶解,卡瓦片为生铁铸造,坚硬、不可溶且形状不规则,较难以冲砂返出,由于卡瓦片可移动,遇阻位置也不固定。历年冲砂返出物见图2。

图2 吴A 区水平井历年返出物

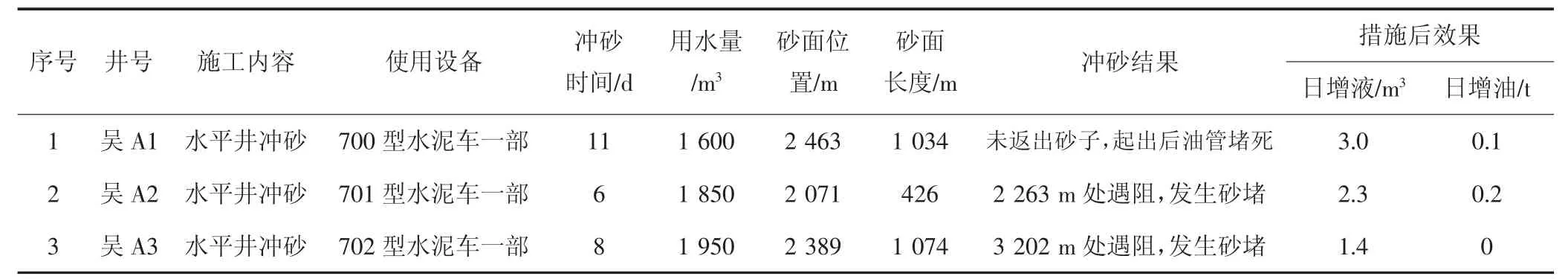

原油中普遍含有蜡、胶质和沥青质,在采油上返过程中随温度和压力下降,蜡、胶质和沥青质将会析出,并沉积在泄油部位而堵塞油层或孔眼,冲砂后堵塞不易解除。2020 年吴A 区3 口水平井进行传统冲砂工艺措施(表1),3 口井均未冲砂成功,出现卡钻现象,措施后无增油效果。

表1 吴A 区2020 年水平井冲砂效果统计表

3 水平井连续冲砂工艺优化

为提高冲砂效果,提高水平井开发水平,针对水平井冲砂作业5 项困难提出6 项具体措施,确保水平井冲砂顺利进行,提高增油效果。

3.1 优化倒角油管

倒角接箍套在油管上,扶正接箍的同时,避免了接箍台阶与套管直接刮碰,同时降低接箍部位与套管的卡阻力。每个接箍头摆角为45°,便于引导作业管柱顺利通过造斜段,同时倒角接箍油管对于沉砂的循环上返不会产生过多阻力,也防止了砂粒回落到油管沉砂处再次形成砂桥。

3.2 Φ89 mm+Φ73 mm 组合油管

对比冲砂管柱串单一规格油管,Φ89 mm+Φ73 mm组合油管钩载明显增大,改变了直井段的油管重力,提高冲砂管柱的下入能力。

3.3 优化冲砂液,降低注入压力

冲砂液体系配制为0.3%胍胶基液+其他添加剂,冲砂液黏度为35 mPa·s,携砂能力较好,可以有效减轻颗粒对壁面的磨损[7-8],同时增大冲砂液进入地层孔隙的流动压降,降低流体滤失量。冲砂过程中井底压力不能过大,否则将引起地层严重漏失,砂粒重新返回地层孔隙内。在冲砂过程中,冲砂液受重力、沿程阻力和局部阻力损失影响,井底压力计算公式如下:

式中:P井底-井底压力,MPa;P井口-井口压力,MPa;ΔPG-循环液柱重力压降,MPa;ΔPλ-沿程阻力损失,MPa;ΔPζ-局部阻力损失,MPa;ρ-冲砂液密度,kg/m3;g-重力加速度,取9.8 m/s2;h-循环液柱高度,m;λ-沿程阻力系数,无因次;ζ-局部阻力系数,无因次;v-冲砂液流速,m/s;d-圆管直径,m。

由式(1)可知,降低井口注入压力并降低冲砂液密度有助于减少地层漏失。

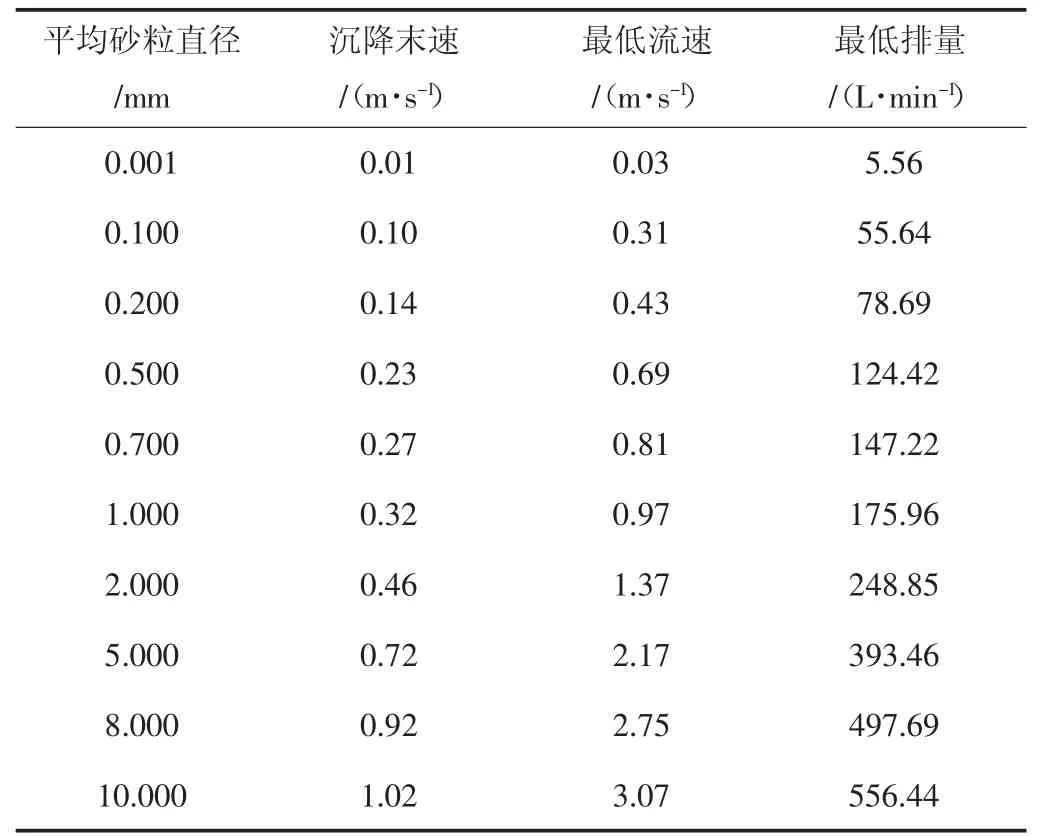

3.4 大排量连泵冲砂

使用两辆700 型水泥车进行水平井冲砂作业,同步运行后最高排量可以达到1.0 m3/min,提高返排液携砂能力,同时通过理论计算砂粒的沉降末速,确定注入泵的最低排量,保证砂粒成功返排。砂粒在冲砂液中受重力作用一直加速下降,其沉降末速为当砂粒所受合力为零时的沉降速度。根据砂粒在冲砂液中所受重力、浮力和流体阻力合力为零可计算得知:

式中:Vs-砂粒沉降末速,m/s;ρs-砂粒密度,g/cm3;ρl-冲砂液密度,g/cm3;d-砂粒直径,mm;g-重力加速度,取9.8 m/s2;Cd-阻力系数,无因次。

胍胶基液属于假塑性流体,砂粒在冲砂液中的阻力系数与颗粒雷诺数关系式如下[9]:

层流(Re≤1)状态时

过渡流(1<Re≤500)状态时

紊流(500<Re≤100 000)状态时,阻力系数保持不变,Cd=0.5。

由式(5)可知,阻力系数越小,砂粒的沉降末速越大,而砂粒在过渡流状态且颗粒雷诺数为500 时其阻力系数最小,因此砂粒的最大沉降末速计算公式如下:

根据众多学者的室内实验、理论推导和现场经验,在垂直段、斜井段和水平段,冲砂液带动砂粒返排的最低流速Vmin=3Vs[10],因此泵车排量的计算公式为:

式中:Q-泵车排量,m3/s;A-冲砂液上返时的截面积,m2。

如表2 所示,砂粒直径增加,沉降末速与注入最低排量也随之增加。吴A 区水平井返出砂粒直径在0.200~1.200 mm,平均砂粒直径为0.700 mm。在保证注入泵达到最低排量能返回砂粒的同时,提高注入排量有助于加快返液速度,减少工作时间。

表2 不同砂粒直径下的沉降末速和最低排量关系表

3.5 换向封井器

为利于冲洗液携运砂粒,改变常规冲砂过程中需不断停泵换单根的施工方式,现场利用换向封井器进行反洗冲砂工艺,确保冲砂过程中油管及套管环空处于封闭状态,在换单根时不停泵,适当降低排量,油管不断返排,在快速接单根过程不停泵,提高冲砂效率,降低卡钻风险。

3.6 斜尖换喇叭口

油管尾端使用加大型喇叭口,直径为100 mm,冲砂液经套管阀门泵入,沿中间工作筒下行进入油套环空,至喇叭口处,由于喇叭口与套管间隙缩小形成射流,激活沉砂,砂粒及其他堵塞物沿油管上行。

3.7 冲砂工艺流程

(1)下入冲砂洗井管柱:Φ89 mm+Φ73 mm 组合倒角工具油管。

(2)配制活性液体系和胍胶冲砂液体系。

(3)井口座换向封井器,连接地面流程,反循环洗井至管柱畅通。

(4)先使用活性水灌井筒,循环替油,然后缓慢加深管柱使用冲砂液反循环冲砂洗井至人工井底,直到进出口水质一致。必须控制下钻速度,入窗之前,每冲砂进尺5 根,反循环洗井10 min。一根油管冲完后充分循环洗井,利用换向封井器打开侧面循环通道,快速接单根后滑套下滑,冲砂液继续从油管口返排。

(5)冲砂结束后速迅上提倒角节箍在造斜点以上,4 h 后再复探砂面,砂面深度达标为合格。

4 现场应用

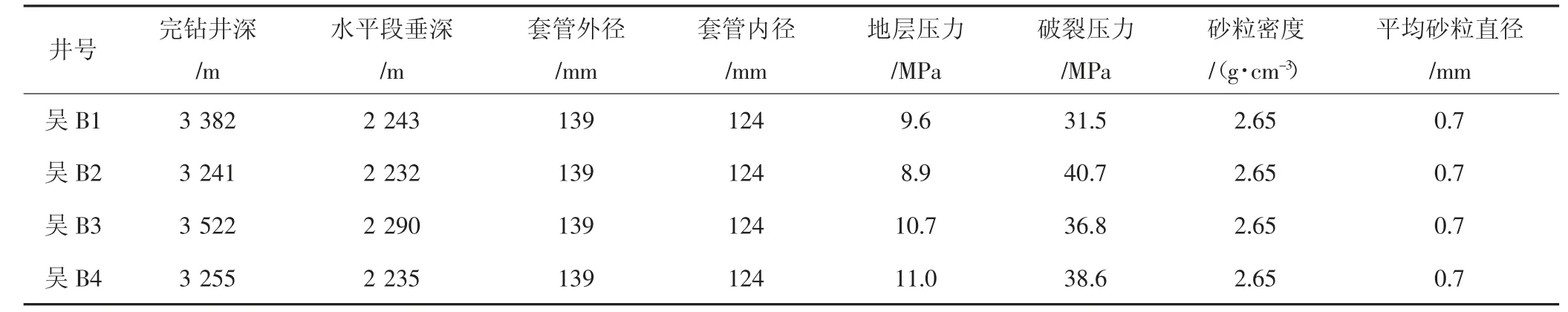

如表3 所示,吴B1、吴B2、吴B3 和吴B4 四口水平井水平段垂深为2 250 m,地层压力为10.0 MPa,返出砂粒密度为2.65 g/cm3,平均砂粒直径为0.7 mm 进行计算。

表3 四口水平井基本信息

施工参数:冲砂液体系黏度为35 mPa·s,密度为1.10 g/cm3,注入排量为800 L/min,井口注入压力为5 MPa,采用反冲洗冲砂。经过计算得到砂粒沉降末速为0.27 m/s,注入泵的最低排量为147 L/min,吴B1、吴B2、吴B3 和吴B4 的井底压力分别为26.27 MPa、26.17 MPa、26.72 MPa 和26.20 MPa。

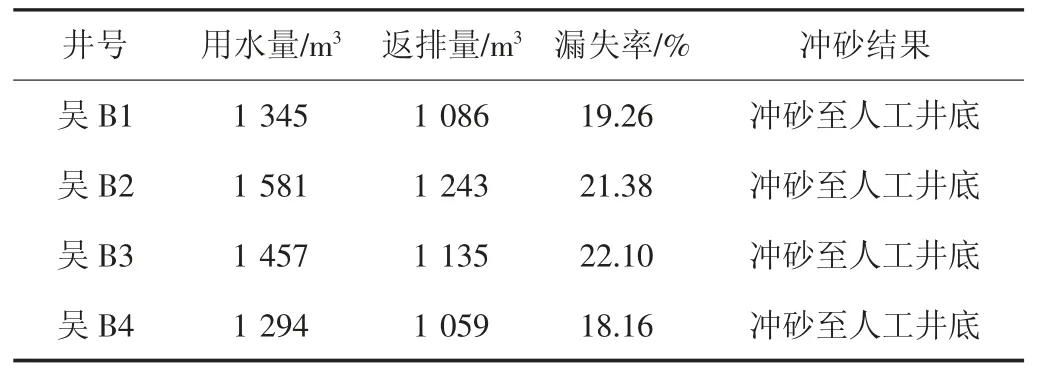

如表4 所示,现场通过设计的冲砂工艺施工后,吴B1、吴B2、吴B3 和吴B4 四口井均冲砂成功,冲砂液漏失率在20%左右。但由于四口井的井底压力均大于地层压力,少量冲砂液携带砂粒进入地层,并且近井地带地层孔隙内含有蜡、胶质、沥青质和其他复杂堵塞物,仅靠冲砂实现解堵增油效果不太理想,因此在成功冲砂的基础上,吴B2、吴B3 和吴B4 实施表面活性剂解堵或分段酸化解堵工艺,以进一步提高地层孔隙渗透率和原油采收率。

表4 2021 年四口水平井冲砂效果统计表

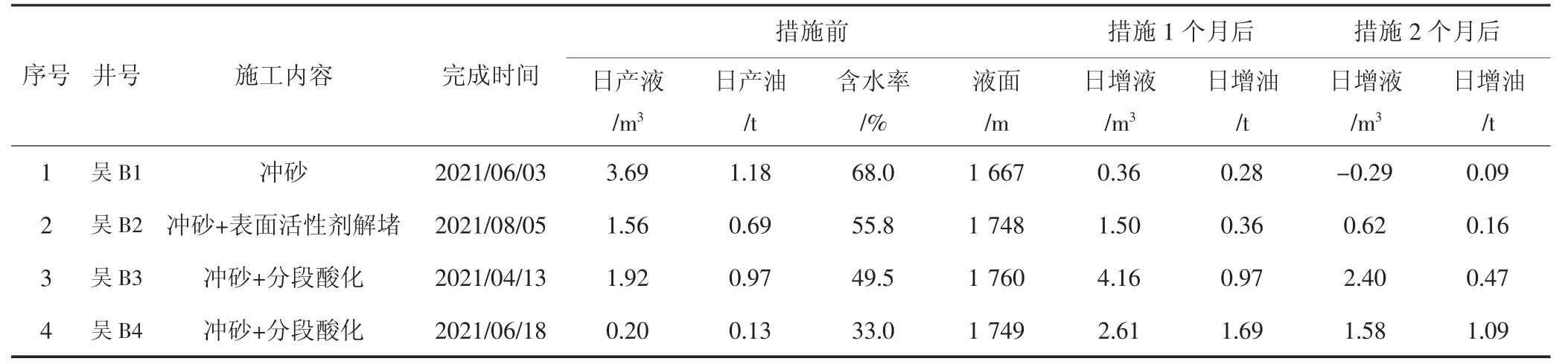

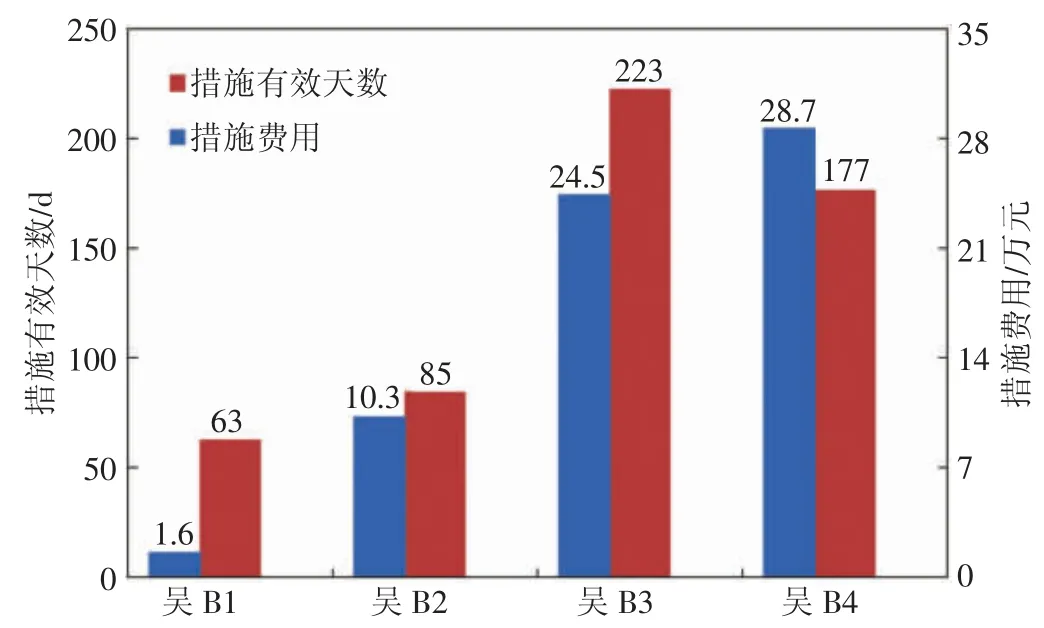

由表5 及图3 可知,根据各类型冲砂增油效果对比发现:(1)单冲砂措施效果较差且有效期较短,第2个月基本没效果;(2)冲砂+表面活性剂解堵有一定增油效果,有效期较长;(3)冲砂+分段酸化解堵单井增油较高,有效期较长,但实施费用较高。

表5 2021 年水平井各清洁措施增油效果统计表

图3 各措施持续有效天数和措施费用对比图

4.1 单冲砂效果典型井——吴B1

吴B1 井措施前日产液为3.69 m3,日产油为1.18 t,含水率为68.0%,措施后产量增加,日增液为0.36 m3,日增油为0.28 t,含水率为64.0%,措施后有效期仅有63 d,并持续递减。

4.2 冲砂+表面活性剂解堵效果典型井——吴B2

吴B2 井在2020 年5 月实施冲砂后吞吐焖井,在措施前日产液为1.56 m3,日产油为0.69 t,含水率为55.8%,措施1 个月后的日产液为3.06 m3,日产油为1.05 t,含水率为65.7%,措施有效期85 d 并持续有效。

4.3 冲砂+分段酸化解堵效果典型井——吴B3

吴B3 井在2021 年1 月实施表面活性剂解堵,有效期持续71 d 后实施冲砂+分段酸化解堵,措施前日产液为1.92 m3,日产油为0.97 t,含水率为49.5%,措施后日产液为6.08 m3,日产油为1.94 t,含水率为68.1%,措施前后日增液为4.16 m3,日增油为0.97 t,措施有效期为223 d 并持续有效,冲砂+分段酸化增油效果优于冲砂+表面活性剂解堵增油效果。

4.4 冲砂+分段酸化解堵效果典型井——吴B4

吴B4 井在2021 年1 月实施冲砂+分段酸化解堵,措施前日产液为0.20 m3,日产油为0.13 t,含水率为33.0%,措施后日产液为2.81 m3,日产油为1.82 t,含水率为35.2%,措施前后日增液为2.61 m3,日增油为1.69 t,措施有效期达177 d 并持续有效。

5 结论

(1)通过优化倒角油管和Φ89 mm+Φ73 mm 组合油管可提高下钻动力,降低下钻过程中油套管间的摩擦力,实现正常下钻。

(2)当注入排量为800 L/min 时,油管中的携砂液流速大于砂粒沉降末速,四口水平井冲砂成功率为100%;降低井口注入压力、降低冲砂液密度并提高冲砂液黏度可减少地层漏失,四口水平井冲砂漏失率在20%左右。

(3)冲砂后通过表面活性剂或酸化解堵可以有效地清除近井地带堵塞,提高单井产量。吴B4 通过冲砂+分段酸化解堵工艺后,措施1 个月后日增油量可达到1.69 t,措施有效期为177 d,但工艺措施费用较高。