某燃机电站汽轮机蒸汽管道应力分析

张 妍

(航发燃机(株洲)有限公司,湖南 株洲 412000)

0 引言

蒸汽管道在敷设和运行过程中,会因为温度变化发生热胀冷缩,若管道受到管支架和其连接设备的约束,在热胀冷缩过程中将产生热应力。当热应力超过一定限度时,将导致管道破裂、支吊架滑落甚至损坏、法兰泄漏、设备管口变形而无法正常运行等,进而引发安全事故。因此,对于绝大多数高温以及与重要设备(如汽轮机、泵、压缩机等)连接的管道,在完成配管设计后,需要对其进行应力校核。而管道应力校核过程比较复杂,涉及大量的计算,通常需要借助相关软件来进行。

本文选取某燃机电站分汽缸至汽轮机段的主蒸汽管道,在根据设计输入条件,完成配管设计后,利用优易软件对其进行建模分析。通过计算,了解其各个关键点的受力、位移、变形情况,进而对配管设计选型进行调整优化,保证该配管设计满足相关标准安全要求。

1 管道应力计算与结果分析

管道应力分析的一般步骤为:建模—参数设置—选择计算工况—应力计算—结果输出及分析—配管优化。大多数情况下,不可能由计算程序计算一次便得到满意的结果,通常需要反复调整配管,反复计算,直到结果满足要求。以下以某燃机电站分汽缸至汽轮机段的主蒸汽管道为例进行阐述。

1.1 计算模型

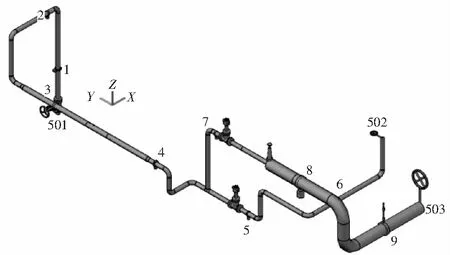

本管段从分汽缸蒸汽出口一路接至汽轮机主汽门,另一路经过减温减压装置接至汽轮机排汽管。其配管应力计算模型如图1所示。其中,数字1~9为模型中的节点号, 1、4、6号节点设置为导向支架,3号节点为滑动支座,2、5、7、8号节点为弹簧支座,9号节点为刚性弹簧吊架。501代表分汽缸蒸汽出口管口,502代表汽轮机主汽门管口,503代表排汽接管口。

1.2 参数设置

通常,在建模时,须对整个管系进行参数设置,主要包括管道的基本技术参数(设计温度、设计压力、材料、管件重量等)、管道端点附加位移、附加力和力矩、设置冷紧、设置其他数据(如风荷载数据、埋地数据)等,其中第一、二项为基本项,其他则根据项目实际情况确定是否需要设置。

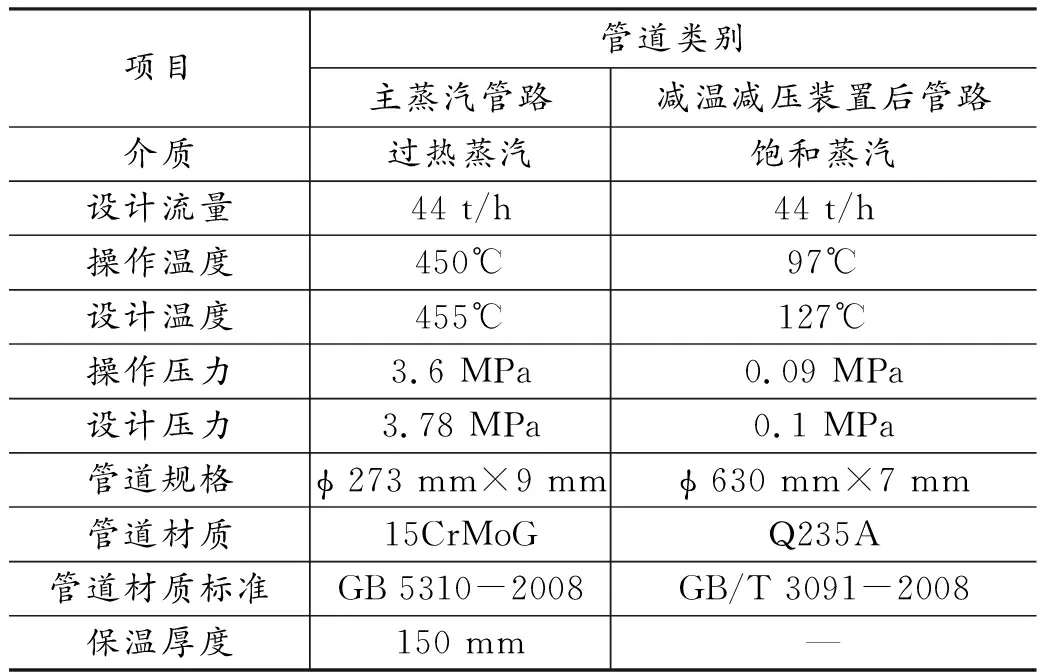

本工程利用优易AutoPDMS软件进行建模,对于图1模型中的标准的管子、管件、阀门,根据表1中的管道技术参数直接选用软件数据库中的模型,对于非标的减温减压装置,则将其作为刚性件进行处理,根据其外形尺寸单独建模,输入厂家提供的设备重量1 300 kg。

图1 管道应力计算模型

表1 管道技术参数表

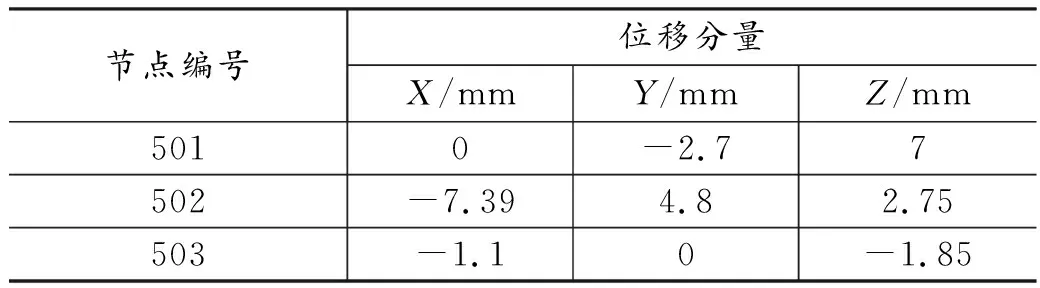

在完成管道基本建模、支吊架设置后,再为每个管道端口设置附加位移,其中本工程中的分汽缸、汽轮机管口位移由厂家提供,具体如表2所示。到此,管道应力计算建模基本完成。

表2 节点强制位移表

1.3 计算工况

在进行应力计算时,本文通常采用计算软件推荐的工况组合,也可根据具体项目增设自定义的工况组合。本工程采取的工况组合如图2所示。

图2 计算工况

1.4 计算结果分析

在完成上述步骤后,即可查看管道应力分析的计算结果。

其中,管道应力分析的计算结果主要包括不同组合工况下的一次应力、二次应力、管道对设备的作用力、支吊架受力、管系位移、法兰受力(主要针对可燃、有毒介质管道)以及弹簧选型等。通常,需要判断:①一次应力、二次应力是否满足标准要求。②管道对设备的作用力是否过大,是否满足设备厂家要求。③支吊架受力是否合理。④管系位移是否过大。⑤法兰受力是否过大。⑥弹簧选型是否合理,是否满足载荷变化率要求。

以下选取了本管段的一次应力、二次应力以及汽轮机管口的力和力矩的计算结果进行详细分析。

1.4.1 一次应力

一次应力[1-2]主要指由重力、压力等其他外力载荷产生的应力,属于持续应力,当其值超过材料的屈服极限时,管道将产生塑性变形而破坏。因此,要求计算的管道的一次应力σl不得超过设计温度下管道材料的许用应力[σ]h,即:

σl≤[σ]h

(1)

式中:σl为管道元件中的一次应力,MPa;[σ]h为管道元件材料在设计温度下的许用应力,MPa。

本管段计算结果:在SUS(持续载荷)工况下,管道元件中的最大一次应力σl为47.008 MPa,许用应力[σ]h为122.5 MPa,σl=38.37% [σ]h<[σ]h;得出,一次应力符合要求。

1.4.2 二次应力

二次应力[1-2]主要是指由热胀、冷缩、附加位移载荷产生的应力,当其值超过材料的许用应力幅度时,将引起管道的疲劳破坏。因此,要求计算的管道的二次应力σH不得超过设计温度下管道材料的许用应力幅度σα,即:

σH≤σα=f(1.25[σ]L+[σ]h)

(2)

式中:σH为管道元件中的二次应力,MPa;σα为许用应力幅度,MPa;f为在预期寿命内,考虑循环总次数影响的许用应力幅度减弱系数;[σ]L为管道元件材料在20℃的许用应力,MPa;[σ]h为管道元件材料在设计温度下的许用应力,MPa。

本管段计算结果:在EXP(纯热态载荷)工况下,管道元件中的最大二次应力σl为153.361 MPa,其许用应力[σ]h为298.666 MPa,σl=51.34% [σ]h<[σ]h;得出,二次应力符合要求。

1.4.3 管道对设备的作用力

管道对设备的作用力主要指管道在运行过程中,作用在其连接的设备管口的力和力矩。当其超过一定限值时,会导致设备管口变形甚至损坏,进而导致设备无法正常运行,因此,要求设备管口的力和力矩应满足设备厂家或标准的要求。

本工程汽轮机的管口力和力矩要求由汽轮机厂家给出,具体为:汽机主汽门:Fr+1.09Mr<5 833;汽机排汽口:Fr+1.09Mr<9 785。

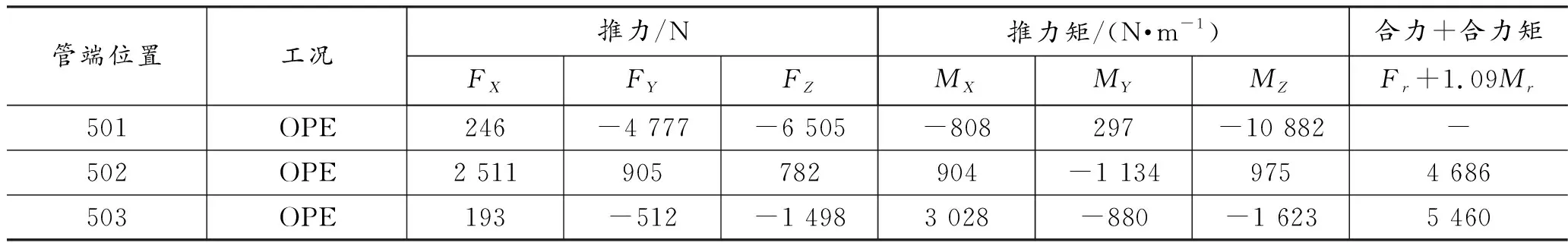

本管段计算结果:在OPE(操作状态)工况下,各管口的受力值如表3所示。

表3 管道端点推力和推力力矩表

根据表3中的计算结果,502管口即汽机主汽门口,Fr+1.09Mr=4 686<5 833;503管口即汽机排汽口,Fr+1.09Mr=5 460<9 785。得出,汽轮机管口的受力条件符合汽轮机厂家的要求。综上所述,本配管设计方案基本可行。

2 结语

汽轮机主蒸汽管道的合理布置对于汽轮机甚至整个燃机电站的安全运行起着至关重要的作用,因此在完成配管设计后,利用管道应力分析来进行校核是非常有必要的。然而,对于好的配管设计而言,不能仅仅以管道应力计算结果为评判,更应根据项目的实际情况,在管道应力计算结果满足标准要求的前提下,尽可能使管道材料、壁厚、压力等级、支吊架、膨胀节等的选用达到经济最优,尽可能利用管道自然膨胀,尽可能减少弹簧支吊架的选用,在合理范围内降低工程成本和安装难度。