关于大宗固体废弃物综合利用全过程低碳化的实践与展望

文/刘乃姝 中机中电设计研究院有限公司 北京 100048

引言:

大宗固体废弃物(以下简称“大宗固废”)是资源综合利用重点领域,指单一种类年产生量在1 亿吨以上的固体废弃物[1]。依据2021年3月国家发展改革委联合九部门印发《关于“十四五”大宗固体废弃物综合利用的指导意见》,包括煤矸石、粉煤灰、尾矿、工业副产石膏、冶炼渣、建筑垃圾和农作物秸秆等七个品类。本文基于实际项目案例,着重论述建筑垃圾和尾矿,这两种大宗固废的资源化利用。立足现状,展望未来,根据国家对大宗固废的绿色、全过程的综合利用要求,为实现固废资源化全过程减碳提出一条有效的解决路径。

1、大宗固体废弃物综合利用的意义

“十四五”时期,高质量发展是我国全面建设社会主义现代化国家新征程的发展主题。各行业都应充分认识到提高资源利用效率的重要意义。随着经济发展的不断推进,未来我国大宗固废会在产出强度、利用率和附加值等方面遭遇极大的挑战。据统计,我国目前大宗固废累计堆存量约600亿吨,年新增堆存量近30 亿吨。[1]

国内城市固废垃圾主要包括危废(含废旧汽车)、生活垃圾、建筑类垃圾、大件生活垃圾、生物质垃圾五大类。其中,建筑类垃圾全国储量已达30 亿吨,年增长量高达8 亿吨,其中更是有约90%采用违法填埋的处理方式,大量占用优质土地的同时加速周边地区水土流失、降低土地再生能力,已对环境造成极大污染。此外,目前国内建筑垃圾处理技术落后,循环利用率不足1%,远低于欧美国家70%循环利用率的平均水平。

根据生态环境部公布的大宗工业固体废物资源化利用数据显示(见表1),2020年,全国尾矿的综合利用率仅为27%,远低于其他5 种工业固废的综合利用率[2]。尾矿综合利用率底下,导致大量的尾矿堆积,不仅造成资源的浪费,还带来环境污染,影响周边人群的生活;此外,在安全上还存在极大的隐患,尾矿库一旦发生溃坝事故,将给国家带来巨大的经济损失,甚至人员伤亡。[3]

表1 大宗工业固体废物资源化利用数据[2]

因此,党的十九届五中全会提出的“全面提高我国资源利用效率”,既是生态文明建设进程中的挑战,也是增强企业活力的机遇。因此,通过对大宗固废高效率、高质量、高附加值的规模化利用,实现固体废弃物综合利用全过程低碳化,具有重大意义。

2、大宗固体废弃物综合利用的现状研究

2.1 建筑垃圾的综合利用现状

长期以来,我国建筑垃圾的主要处理方式为直接填埋,占比达98%,仅能分拣出约2%的废金属和废混凝土,实现回收利用。施工总包单位基于降低成本的考虑,通常将拆除产生的大量建筑垃圾运至城市周边,废弃于露天堆放或简单填埋处理。全国大中型以上城市中,有67%被垃圾包围,其中25%的城市已经再无可能增加新的垃圾填埋场。在大量占用土地的同时,垃圾填埋还会影响植物根系的生长,阻断土壤生物链,改变土壤结构,对环境形成无法逆转的破坏。

近年来国内许多城市在建筑垃圾回收利用方面作了一些尝试并取得了一定成效。住建部也相继颁布了针对工程施工废弃物、再生骨料、再生砂粉等的再生利用技术标准和规范。为形成从源头治理,科学利用,到形成多样化绿色再生建材产品,提供了有效保证。以北京市为例,2020年7月21日发布北京市人民政府令第293 号《北京市建筑垃圾处置管理规定》,强化了北京市建筑垃圾的倾倒、堆放、贮存、运输、消纳、利用等处置活动及其监督管理。截至2019年北京高安屯建筑垃圾资源化处置中心建成时,全市已有4 座资源化处置工厂,85 座临时性资源化处置设施,年处置能力由当初的300 万吨增长为9000 万吨。

经调研走访北京市内三个建筑垃圾处理厂,分别为北京高安屯建筑垃圾资源化处置中心,北京市政路桥大兴建筑垃圾资源化处置厂和北京金隅琉水建筑垃圾资源化处置厂。这三个公司年处理建筑垃圾能力均为100 万吨左右,采用国产破碎设备成套破碎生产线,资源化产品以再生骨料为主,加工工艺基本为:原料入场、预分拣/预破碎、上料、破碎机破碎、筛分、磁选 ,最终形成成品骨料。其主要生产厂房的面积约为3 万m2左右,厂区占地面积在200 ~300 亩之间。

运营过程中,原料来源和骨料销售是工厂经营的关键问题。由于源头垃圾分类不完善,导致建筑垃圾所含的渣土和轻质垃圾较多,出料率在70%左右,一旦混凝土建筑垃圾进料不足,则无法达到生产线处理能力,企业便会进入亏损状态。此外,骨料销售也比较困难,由于国内再生骨料标准不明确,导致红砖骨料没人要,混凝土骨料仅用于垫层,销售价格较低,产品附加值不高。(表2)

表2 部分北京市建筑垃圾资源化企业规模表

2.2 尾矿的综合利用现状

新《固废法》实施后,大部分地方政府都开始严管尾矿库,限制新建尾矿库,要求矿山企业采用尾矿干堆技术,尾砂综合利用技术。对于矿山企业来说,采用新技艺、新工艺,转变粗放式生产方式已是迫在眉睫,刻不容缓。[4]

我国采用尾矿加工建筑材料始于20世纪末。尾矿加工后可用于制作建筑用砂和砖、公路和铁路的铺路碎石,作为制备陶瓷、水泥等的原材料,还可用作矿物化肥或土壤改良剂等等。部分建材生产企业逐步意识到大量积存的建筑渣土、矿渣、煤矸石、粉煤灰侵占土地,浪费资源。利用其作原料,生产优良的墙体材料,实现排放和利用的良性循环,是消纳这种污染较为有效的途径之一。

在这样的发展背景下,一段时期以来,我国的尾矿制砖技术得到了较大的发展。但面对如何适应国家大力推进墙体材料改革,大力发展装配式建筑等政策时,各建材企业依然任重道远。加大研发力度,优先发展能替代黏土实心砖的承重类新型墙材产品,实施一批资源节约重点工程、循环经济示范工程,从而实现经济效益和社会效益的双丰收。

3、大宗固体废弃物综合利用的实践和低碳化路径

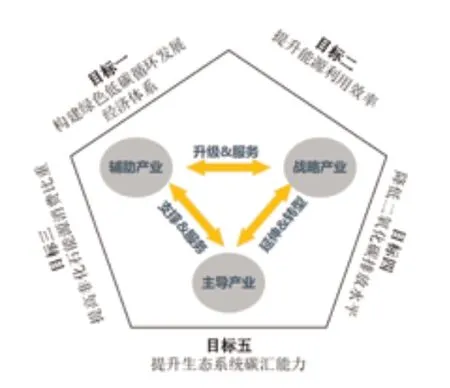

2020年9月22日,习近平总书记宣布中国的“3060”目标。为完整、准确、全面贯彻新发展理念,做好碳达峰,碳中和工作,2021年10月24日,《中共中央国务院关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》发布。意见提出了五方面主要目标,确保如期实现碳达峰、碳中和。随着“减碳”相关法律法规标准和统计监测体系的完善,提升城乡建设绿色低碳发展质量也必将逐步规范。(图1)

图1 绿色低碳循环发展路径与五个主要目标

通过了解建筑垃圾和尾矿的综合利用现状,分析其生产工艺流程,我们更加充分认识到其对促进我国绿色低碳循环发展经济体系构建的重要性,更应以“减碳”相关法律法规标准和统计监测体系为依据,来发展大宗固废的综合利用技术。在此基础上,对大宗固体废弃物的综合利用技术提出以下发展路径:

3.1 加大引进力度,大力发展环保装备高端制造技术

大宗固体废弃物的综合利用前端,最重要的就是破碎环节,破碎机的选择是此项工艺的关键。经调查,北京市内三个年处理建筑垃圾能力100 万吨的建筑垃圾处理线,均采用国产破碎设备,其主要生产厂房的面积约为3 万m2左右。

在笔者参与的一个建筑垃圾资源化处置项目中,采用一款德国固废处理设备,其具有全球专利保护刀轴技术和特殊合金刀头,建筑垃圾处理能力为350-500 吨/小时。经规划设计,采用该设备成套的年处理建筑垃圾能力100 万吨的建筑垃圾处理线,主要生产厂房的占地面积可缩减为1 万m2,较同等产量的生产厂房减少了2/3 的占地面积,大大节省了建设投资和土地使用,不考虑其日后节省的运营费用,仅在再生骨料加工的建厂阶段即实现了“减碳”。

目前,该设备制造企业已与国内相关部门、企业签署了战略合作协议。作为高端装备引入的示范项目,必将带动国产设备向节能环保、高技术含量的方向发展。

3.2 贯彻3R 原则,打造循环经济产业链

“减量化、再利用、再循环”是循环经济最重要的实际操作原则,即通常所说的3R 原则。虽然通过再利用和再循环可以实现废弃物资源化,但我们首先应该重视的仍然是要将资源的消耗量和废物的产生量有效降低,将减量化提升至最优先的级别。

3.2.1 减量化原则

唐明述院士曾经说过“延长建筑物使用寿命是最大的节能减排”。通常普通混凝土的寿命只有30年,而高性能的混凝土寿命可达到100年。普通混凝土中,水泥占比在12%,其他为8%拌合水和80%的集料。而高性能混凝土生产过程中选择低水泥用量、大掺量矿物掺合料的复合胶凝材料体系是重要的技术原则。因此,尾矿处理企业可根据矿源的品类、性能,利用高性能混凝土在配置中必须掺加足够数量的掺合料(矿物细掺料)和高效外加剂的特点,加大与混凝土生产企业的交流与合作,研发矿物外加剂配制高性能混凝土的技术路径,实现减量化,实现发展低碳经济的目标。

3.2.2 再利用原则

目前无论是建筑垃圾还是尾矿加工企业的再利用,都是比较被动的,“来料加工”的模式。要想提高固废的再利用水平,原料单一必然导致产品单一,企业经济效益受到影响,必然需要长期依靠政府补贴,即给财政增加负担,也十分不利于企业的发展。

以某黑滑石矿业开发+循环经济的国际环保产能合作项目为例。以“全自动、多功能、节能环保”的尾矿处理成套技术为切入点,解决尾矿带来的环境安全问题,同时生产尾矿再生产品以进一步提高尾矿利用率,进而发展新型建材及新型房屋。该生产线既可以煅烧黑滑石,也可以煅烧尾矿和煤矸石混料,制成烧结保温砌块(砖)、墙板,具有很强的市场竞争能力,随着全球范围内墙体材料行业研究的深入及产业化程度的提升,个性化、高端化的产品将逐渐获得更广阔的应用空间,实现企业经济效益和社会效益的双丰收。

这项尾矿处理成套技术中,尾矿和煤矸石混料的方法,充分发挥了煤矸石的热值,其具有的热值,完全可以满足焙烧要求,无需再使用天然气等燃料。经计算万块标砖天然气耗量为1040nm3,年耗标煤30310 吨,通过煤矸石替代大大降低了企业的年能耗指标,减少了二氧化碳排放量。

3.2.3 再循环原则

再循环原则是要求生产出来的产品在完成其使用功能后能重新变成可以利用的资源而不是不可恢复的垃圾。对各类资源再利用企业提出了较高的要求,即如何成为真正的“零”排放企业。

例如北京金隅琉水建筑垃圾资源化处置厂坐落于北京金隅水泥生产厂内,建筑垃圾经破碎后产生的余土可进入水泥窑进行煅烧,实现真正的零排放。而其他建筑垃圾资源化处置厂因不具备窑炉的煅烧的条件,仍然有少量余土需要考虑外运或填埋。

因此,如何利用现有的、区域的生产条件,形成全产业链模式,最大程度的变废为宝,利用余热回收技术,太阳能综合利用技术等,减少能源消耗,是大宗固废综合利用技术必须要坚守的原则。

4、大宗固体废弃物综合利用的展望

到2025年,根据《指导意见》的部署,我们可以预见到大宗固废综合利用的美好前景。将实现利用能力提升,利用规模扩大,存量有序减少,并逐步实现五个方面的完善和建立,即综合利用产业体系、技术创新体系、综合利用制度、协同发展模式和示范引领作用。

实施中既要从源头入手,对企业产生固废和随意处置加大税费征收;又要对绿色再生建筑材料的生产企业给予财政补贴和税费减免的鼓励政策,使企业乐于加大投入,进行再生建材的生产和研发;同时在产业链下游,通过政府采购鼓励使用再生建筑材料,通过优惠政策拉动需求,形成良性循环。

这其中的固废利用的技术创新无疑是最重要的。作为基建大国,利用固废资源生产建材产品,是一条综合效益最佳的实施路径。建材行业陆续出台了与再生产品相关的标准规范,例如《混凝土用再生粗骨料》GB/T25177 和《混凝土和砂浆用再生细骨料》GB/T25176,以加强应用推广的生产和使用标准依据。因此各企业应在标准的基础上,以提高强度和可替代为目标,提升产品加工和整合的技术水平。

同时,扩大再生建材产品的应用场景,改变目前多用于填充物的低端品类产品状况,提高产品的附加值。如再生混凝土装饰挂板,将艺术创意融入产品,形成产品规格标准化,图案纹理多样化的可大量推广、复制的新型外墙装饰材料。再比如,利用高强纤维与再生混凝土结合,做成景观雕塑,公共座椅,灯具装饰、标志标识等等,运用到城市更新改造中。随着再生建材产品的多场景应用,也势必将循环再生的理念逐渐植入全体国民的意识之中,形成全民共识。

结语:

无论是建筑垃圾还是尾矿,都因其大量而广泛地存在,影响着我们的生存环境。站在历史重要的转型窗口,各固废资源化企业单位应秉承绿色环保的低碳理念,进行大宗固废综合利用全过程低碳化的研究与实施。通过政府的有效扶持和政策引导,企业的合理减量和科学利用,逐步将大宗固废的综合利用纳入绿色低碳循环发展的经济体系之中,为实现既定脱碳目标做出应有的贡献。