盾构掘进富水硬岩地层管片上浮控制

余群舟, 孙乐胜, 周 诚, 骆汉宾

(1. 华中科技大学 土木与水利工程学院, 湖北 武汉 430074; 2. 武汉地铁集团有限公司, 湖北 武汉 430030)

盾构法具有地面影响小、进度快、机械化程度高等优点,其在城市地铁施工中应用非常广泛。然而,隧道管片上浮特别是在富水硬岩及软土地层中非常普遍。管片上浮不仅造成隧道“侵限”、管片开裂、错台、破损,而且对管片结构抗压强度、管片防水及耐久性等产生不利影响。因此,深入研究盾构隧道管片上浮的原因及控制措施对确保隧道管片衬砌结构的质量与安全非常重要。

目前,在盾构施工期间管片上浮方面的研究取得了一定成果。刘鑫[1]研究了盾构富水泥岩地层施工管片上浮的主要因素,并给出了控制措施。胡建南[2]研究了如何通过调整注浆参数来控制管片上浮现象的原因及控制措施。戴志仁[3]从力学角度研究了维持隧道抗浮稳定需要的浆液最小屈服强度。黄仁东等[4]采用相关系数法和模糊变换,建立了基于理想点法的管片上浮致伤诊断模型,并验证了模型的准确性。皮景坤等[5]分析了在砂性土层中管片上浮的影响因素,并研究了管片上浮的有效控制技术。叶飞等[6]针对软土或浅覆土地层建立了局部抗浮、纵向整体抗浮等多种计算模型,认为动态上浮力是软土盾构隧道管片上浮的主因。殷明伦等[7]通过分析盾构机械参数、同步注浆、盾构姿态等提出了软土地区管片上浮控制措施。徐俊等[8]通过管片上浮模拟试验,研究了管片的受力情况及其时变特性。Kasper等[9]通过建立盾构隧道开挖三维有限元仿真模型,详细介绍了软土地层施工过程模拟的逐步过程和结果。综合分析已有研究发现,目前针对软土地层管片上浮的研究较多,而针对富水硬岩地层管片上浮的研究相对较少,同时结合工程实际提出针对性的最优化的控制措施研究较少。

近年来富水硬岩地层条件下管片上浮事件时有发生,例如,成都地铁5号线锦城大道站―锦城湖站盾构区间[10]左线下穿地层为富水岩层,管片普遍上浮120 mm以上;青岛地铁汽车北站―流亭机场区间[11]穿越地层属硬岩地层且地下水丰富,管片最大上浮量达100 mm。基于此,需针对富水硬岩地层管片上浮的控制做进一步研究。

本文结合某地铁区间盾构掘进富水硬岩地层的工程实例,分析了富水硬岩地层管片上浮的机理及原因,并结合相关工程经验和工程自身特点提出了富水硬岩地层管片上浮的预控措施;并利用ABAQUS模拟采用预控措施后的管片上浮情况,并对预控措施进行优化;之后通过盾构试掘进,结合现场实际应用效果对控制措施进行再优化,最终得到最优控制措施。

1 富水硬岩地层管片上浮原因分析

1.1 工程背景

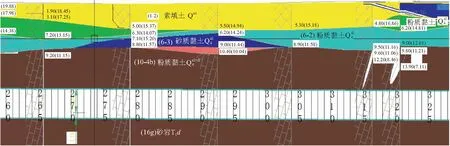

某地铁金融港站―秀湖站区间隧道采用土压平衡盾构,管片外径6 m、内径5.4 m,管片环宽1.5 m。区间左线255~685环,右线260~720环区段,属于典型的富水硬岩地层,该区段灰岩地层裂隙较大,块状较小,破碎较强,掘进中可能发生过量超挖;同时,该区段裂隙水较丰富,同步注浆浆液易被稀释,该区间管片上浮风险等级很高。左线260~325环地质情况如图1所示。

1.2 管片上浮原因分析

管片上浮可归为四大类,即管片封闭成环的上浮、盾构掘进顶推时的上浮、脱出盾尾后管片的上浮、浆液初凝后管片的上浮。本工程管片上浮风险情况属于脱出盾尾后成型管片的上浮类,如图2所示。

图1 金融港站―秀湖站区间左线隧道260~325环地质状况

图2 管片上浮示意

本项目采用盾构机开挖直径为6280 mm,管片外径为6000 mm,管片与围岩之间平均存在140 mm的间隙,这为管片上浮提供了空间条件。由于地下水存在使管片受到的浮力远大于其自重,隧道管片在富水硬岩地层本身有上浮趋势,这为管片上浮提供了力学条件。

此外,盾构机姿态的调整控制、掘进速度、注浆工艺、浆液特性、盾构过量超挖、管片纵向刚度等也都会不同程度影响管片上浮。

2 管片上浮预控措施提出

为保证管片上浮量在规范允许的范围内,结合本工程实例,同时参考类似工程经验,施工前提出了以下主要预控措施。

(1)控制掘进速度。盾构推进速度过快将会导致盾构通过区域的地层不稳定,注浆浆液不能及时凝结,使管片上风险提高,推进速度一般以推进一环结束时注浆浆液正好凝固为最佳。因此,盾构在富水硬岩地层应保持匀速缓慢推进,大小应控制在30 mm/min 以内。

(2)管片开孔放水。盾构法隧道施工过程中,对管片下部注浆口开孔放水是一种常用的被动措施,可以抑制管片拼装后因外周围水压力造成的管片上浮并且可以有效避免因地下水对同步注浆浆液稀释为管片上浮创造的机会。掘进中采取管片开孔的方式减小管片外围的水压力,提升注浆浆液在管片周围的填充效果。在仿真中浮力按照理论值的50%考虑。

(3)控制同步注浆顺序和浆液性质。为防止浆液抬浮管片,注浆严格同步进行。浆液采用初凝时间短强度高的单液浆。

(4)加强管片姿态测量,实时了解隧道轴线偏差情况并采取措施。每掘进10环测量一次成型管片的轴线,并搭接复测上一循环的10环管片。

3 基于ABAQUS的管片上浮模拟与预控措施优化

为检验预控措施的有效合理性,选取部分管片上浮风险较大区域(左线260~281环),共22环作为模拟对象,采用ABAQUS 模拟分析按照预控措施施工的管片上浮情况,并据此模拟结果优化上浮控制措施。

3.1 管片上浮有限元模型构建

3.1.1 条件假设

(1)富水硬岩段每个位置土层的厚度不一,无明显规律性,为了方便建模,土体参数大约取深度范围内的平均值,不考虑上覆土中的夹层;用于建模的区段坡度不大,将其简化为平坡。

(2)管片采用均质圆环模型,受力情况以三维问题来进行模拟,整环考虑并取其折减的刚度。

(3)假设远离荷载作用的管片端为固定端,不考虑壁后注浆层与土体之间的摩擦力、纵向和环向管片之间的螺栓接头作用。

(4)假设浆液为流体,其强度会随时间的增加而增加,浆液凝固时间与浮力呈线性关系。

(5)根据预控措施,将盾构掘进速度控制在30 mm/min。

3.1.2 模型构建

(1)模型的大小

管片采用薄壁圆管,模型管片共22环,长33 m,外径6 m,内径5.4 m,沿着开挖掘进方向依次编号为1,2,…,22 环,每环管片宽度为1.5 m,壁厚0.3 m。隧道轴线平均埋深18.8 m,取开挖土体单元长度为1.5 m;土体采用矩形模块,模型长33 m,宽42 m,高42 m;盾构机采用薄壁圆管,模型长9 m,外径为6.35 m,内径为6.25 m,厚度为0.05 m;注浆层采用薄壁圆管,注浆层外径为6.35 m,内径为6 m,厚度为0.175 m。土体结构模型采用Mohr-Coulomb模型,岩土体、管片和盾构均采用c3d8r实体单元(三维实体8节点单元),模型共18123个单元,22316个节点。

(2)坐标系的建立

根据盾构机对管片的作用特点,将盾构机对管片作用的管片断面作为XOY平面,取管片中心为坐标原点;水平方向为x轴方向,垂直方向为y轴方向,轴线方向为z轴方向(盾构掘进方向为z轴正方向)。

(3)材料属性及单元选取

管片模型中,主要材料有土、注浆层、管片、盾构机四种。其中,各土层的参数见表1,管片、注浆层和盾构机参数见表2。

表1 各土层参数

表2 管片、注浆层和盾构机参数

(4)有限元模型构建

基于以上所选取的盾构施工中各部件参数和4种类型的单元,建立富水硬岩地层盾构施工有限元模型。土体、管片注浆层及盾构机模型分别如图3~6所示。

图3 土体模型

图4 管片模型

图5 注浆层模型

图6 盾构机模型

3.1.3 建模步骤及模拟过程

基于所建立的有限元网格图,对开挖过程进行模拟。首先为了避免模拟计算过程中出现刚体位移,将第1环管片进行x,y,z三个方向位移为0的全约朿;第二步,选择管片相关接触面施加水平方向和竖直方向约束;第三步,对第一环管片施加相应荷载,包括由注浆浆液包裹而产生的静态上浮力、二次注浆过程中因注浆压力产生的动态上浮力、盾构推力[12];第四步,输出第一环计算结果,写入数据文件;之后,按照同样步骤建立2~22环管片模型。过程中,用控制单元生死来模拟开挖,在盾构掘进过程中,每开挖一节土体,该节土体单元被“杀死”,其位置由盾头环取代,同时盾尾环“杀死”,相应位置的管片、浆液单元被“激活”,相应的荷载条件、边界条件被施加,以此类推,并在每一掘进步内,计算浆液-土体-管片系统的应力和应变,最后得到土层、管片的位移、应力等重要数据。

3.2 管片上浮模拟结果分析

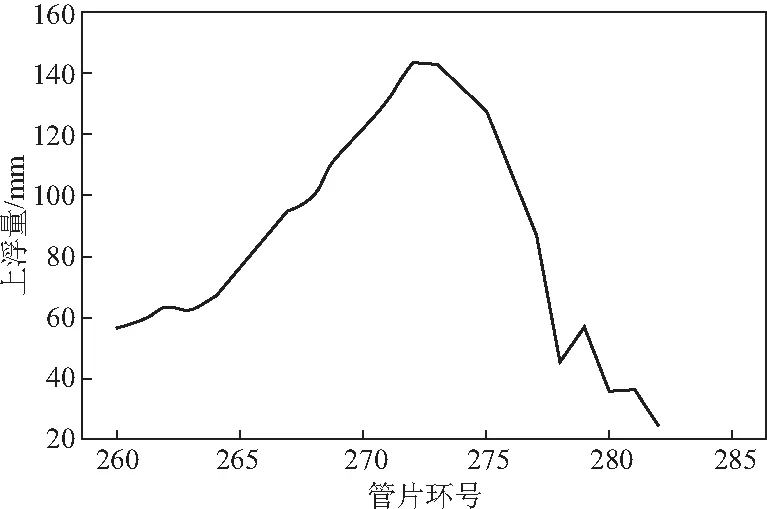

通过对左线260~281环区域盾构开挖和管片拼装进行模拟,得到管片竖向位移云图,如图7所示,管片上浮量随环号变化情况如图8所示。由图可以看出,各环管片上浮量的模拟值都在20 mm以上,在270~275 环,管片上浮量的模拟值均超过了100 mm,最大值达到140 mm以上,均未达到成型隧道管片上浮量±50 mm的要求。因此,为将上浮量控制在合理区间内,需要对富水硬岩地层管片上浮的预控措施进行优化。

图7 管片竖向位移云图

图8 管片上浮量随环号变化曲线

3.3 管片上浮预控措施优化

(1)改善浆液特性与注浆工艺

在富水硬岩地层中,确保浆液的充填性好、初凝时间短和早期强度高是改善浆液特性的关键。

预控措施中选用的单液浆凝结时间长,易发生土体流失,早后期强度都不高,对管片上浮有一定影响。在浆液中添加增稠剂,调高砂浆稠度,增强砂浆的抗冲刷能力,改进后的浆液配比如表3所示。在坚持“掘进注浆同步”的原则下,注浆顺序采用先洞顶、再两侧、后洞底的注浆顺序,且注浆压力遵循“上部大、下部小”原则进行。

表3 改进型同步注浆浆液配比

考虑到同步注浆有不足的地方,需通过管片中部的注浆孔进行二次注浆,补充一次注浆未填充部分和体积减少部分,从而减少盾构机通过后土体的后期沉降,有效控制隧道管片上浮。二次注浆的材料应选用由普通硅酸盐水泥和水玻璃(浓度35 Be)配合而成的双液浆,施工拌料配合比如表4所示。由于动态上浮力主要由管片下部的二次注浆产生,所以应该选择在管片顶部注浆从而避免动态上浮力的产生,隧道内二次注浆如图9所示。

表4 二次注浆材料配合比

图9 隧道内二次注浆

(2)引入克泥效工法,施作止浆环

本工程盾尾设有止浆板,防止还未凝固的浆液流向盾体的外壁。但是,在富水硬岩地层中掘进时,止浆板磨损非常严重,此时会发生浆液流失的现象。为避免浆液流失,可在围岩与盾构机外壁设置一道止浆环,以此补充止浆板因磨损失去的功能。由于传统的双浆液早期强度高,易将盾构“抱死”,本工程中采用克泥效工法,具体施工拌料配合比如表5所示。具体施工方法,通过11点钟和1点钟的径向超前注浆孔向盾构外壁注入,有效隔绝注浆浆液通过该间隙流向刀盘前部。

表5 克泥效工法拌料配合比

(3)盾构后部设止水环

该区间内地层含水量丰富,盾构后部的地下水会通过盾尾渗入管片壁后的浆液中,增大管片上浮的可能。 在盾尾后每隔5环设置隔水环,截断管片壁后集水,减小地下水产生的浮力,增加衬砌环顶部受力。

(4)预先调整盾构姿态

预先调整盾构姿态,是保证管片上浮后不会偏离设计轴线的一种有效措施。通过模拟可知盾构管片上浮量大多数为 50~100 mm之间,在不改变隧道设计轴线情况下,盾构按照-50~-100 mm下压掘进,管片经过上浮又回到设计轴线附近。

4 管片上浮控制及效果分析

4.1 盾构试掘进情况及效果分析

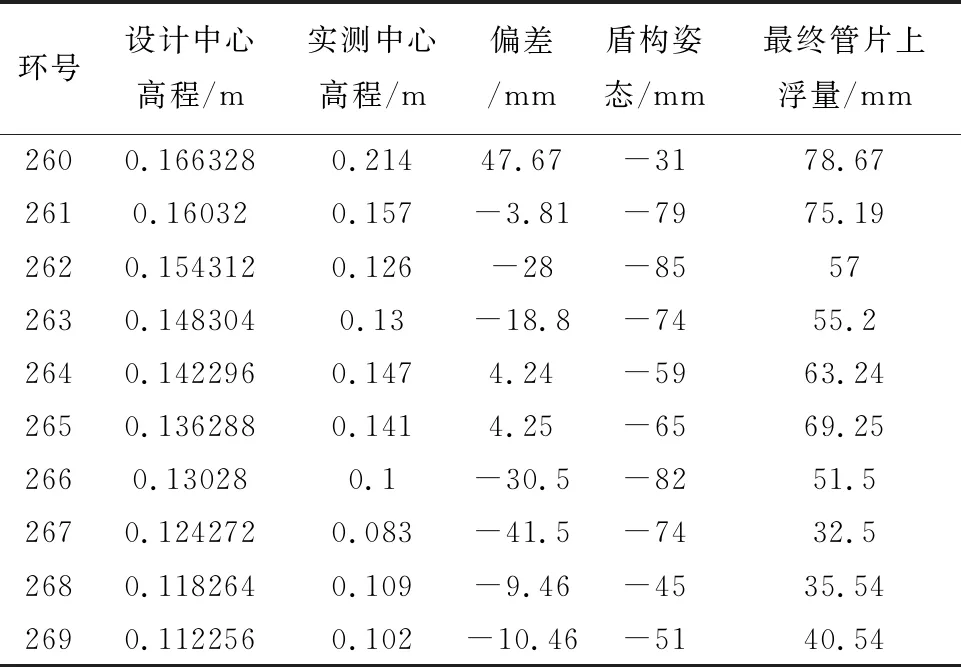

为检验证明优化后的预控措施效果,选择左线富水硬岩区域管片环号为 260,261,…,269共10环进行试掘进,对管片上浮情况进行监测。试掘进10环管片上浮结果如表6所示。

表6 试掘进260~269环管片上浮实测结果

通过数据可以看出,各环管片的上浮量均未超过100 mm,这说明优化后的控制措施起到了一定效果。但是有7环管片上浮量均超过50 mm,试掘进10环管片上浮量的平均值为55.83 mm,第260环管片上浮量最大,达到78.31 mm,仍然大于地铁隧道验收规范中成型隧道管片上浮量±50 mm的要求,优化后的控制措施尚未达到最优效果,有进一步优化的空间。

4.2 控制措施再优化

4.2.1 上浮原因分析

通过左线10环实际试掘进的监测数据表明,管片上浮控制没有达到最优效果。结合具体施工过程分析,可能有以下几点原因:

(1)注浆压力控制不到位

由动态上浮力计算公式可知,上浮量与注浆压力呈线性关系,当注浆压力在管片下部集聚时,形成较大的上浮力,当此力超过覆土荷载以及管片重力时,就会引起刮片上浮。通过现场施工发现,现场对于注浆压力的控制没有根据实际施工地质条件加以动态调整,盲目增大注浆压力虽能保证填充效果,但会使管片承受较大浆液压力。

(2)管片拼装不到位

通过现场施工发现,在管片拼装前、中、后期并没有严格按照规范操 作进行,在相邻管片拼装结束后,未能及时用螺栓按照设计的力矩参数将管片紧固,造成管片与 管片之间连接不够紧密。

(3)姿态控制不佳及存在超挖

在实际施工中,盾构机掘进姿态不佳导致隧道轴线偏离设计轴线,需实时调整盾构机姿态。纠偏过程引起盾构机各分区千斤顶油缸推力存在差异,从而造成管片上下部受力不均,容易引起上浮。同时,超挖扩大了管片和围岩之间的建筑空间,为管片上浮进一步提供了空间条件。

4.2.2 控制措施再优化

结合以上原因分析,以优化后提出的控制措施为基础,对控制措施进行再优化。

(1)对注浆压力进行动态控制。在富水硬岩地层中,管片上浮量与注浆压力存在较大关系。因此,盾构推进过程制作h-p-t(h为上浮量,p为注浆压力,t为时间)曲线,确保实时监测到上浮量和注浆压力的关系,发现管片上浮趋势,及时调整注浆压力。在盾构同步注浆施工中,注浆压力取地层阻力加上0.1~0.2 MPa的富余量。

(2)增加管片衬砌整体纵向抗弯刚度,加强螺栓复紧。根据实际施工情况,在富水硬岩地层,采用“三次紧固”法紧固螺栓,即:在管片拼装过程中进行第 1 次紧固,完成后扭矩大小要达到设计值的50%;管片拼装结束后进行第2次紧固,完成后扭矩大小要达到设计值的 75%;当管片脱出盾尾后进行第 3 次紧固,完成后扭矩大小要 100% 达到设计值。最后,当管片脱出盾尾2~3环时还要对螺栓进行复紧。

(3)合理控制盾构姿态

严格控制盾构机在富水硬岩地层中的掘进姿态,保证沿隧道中心轴线平面位置和高程±50 mm区域推进,分区油缸千斤顶的压力差不宜超过30 MPa,避免频繁纠偏、过量超挖,防止增大衬砌后建筑空间。

4.2.3 优化后效果分析

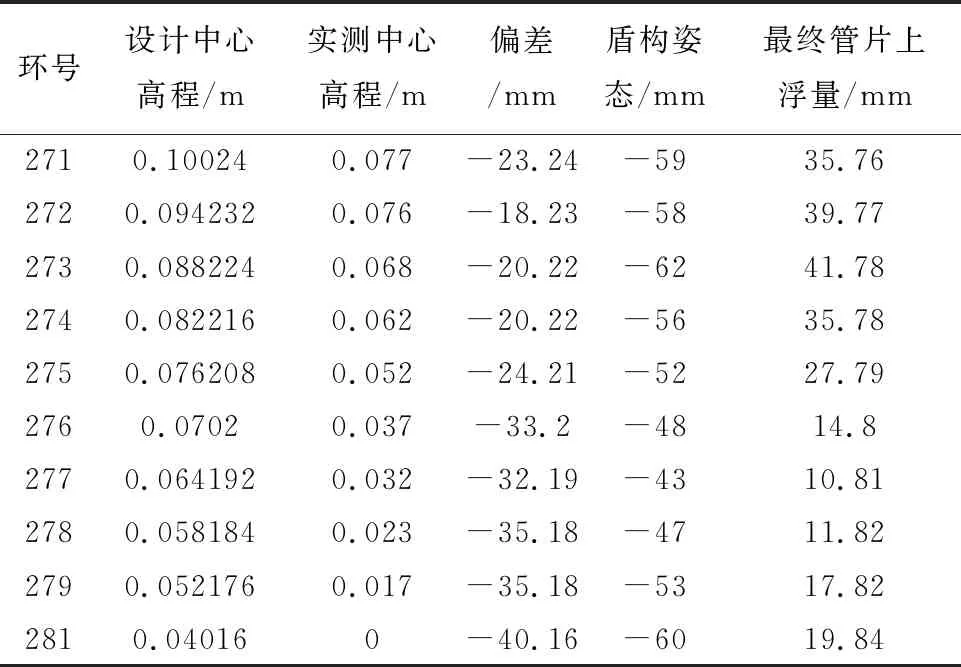

为了检验再次优化后控制措施的效果,对左线管片环号为270,271,…,281共 12环进行再次试掘进。12环的上浮情况如表7所示(其中,270,280环没有测得数据)。

表7 270~281环管片上浮实测结果

从表7监测数据可以看出,已测得10环管片均存在上浮,但上浮量均未超过50 mm,其上浮平均值为 25.53 mm,相比前述的260~269环,上浮平均值约减少了53.73%,显然,通过该区间270~281环盾构再次试掘进,表明再次优化后的控制措施是有效的、可行的。

通过对左线共计22环硬岩富水区管片试掘进,再次优化和验证了上浮控制措施,控制效果较好。在本工程左右线硬岩富水区后期盾构掘进中采用这些措施,管片的上浮量均控制在合理范围内,达到了较为理想的施工效果。

5 结 语

本文结合某地铁工程盾构隧道掘进富水硬岩地层管片上浮控制实例,采用“制定预控措施—软件模拟优化改进—实际试掘进再优化”的思路,提出了本区间盾构掘进富水硬岩地层管片上浮的控制措施,并应用于本工程,成功控制了富水硬岩段管片上浮,取得了较好的效果。本文提出的控制措施及控制措施制定的思路过程以期对类似工程有一定的参考与借鉴作用。

另外,本文提出采用软件模型验证预控措施的效果,虽然在思路上是可行的,但是,在建模过程中做了一定的简化,在考虑富水硬岩地层的管片上浮问题时,也忽略了管片受到的与之相连的螺栓和管片传递的剪力,计算相对简单,未来还需进一步做更深层次的研究。