某型特种车辆承载侧梁焊接技术李晓辉

李晓辉 王飞 李晓辉 易冉 王彦元 赵元鹏 栾蓉

摘要: 本文介绍了某型特种车承载侧梁的结构形式、工艺难点分析,通过对侧梁不同角度双坡口焊接技术进行研究与实践,探索出一套完整的侧梁焊接技术。该焊接技术有效地控制了侧梁的焊接变形,保证了侧梁的焊接质量,满足了产品设计技术要求。

Abstract: This paper introduces the structure and process difficulty analysis of a certain type of special vehicle load-bearing side beam. Through the research and practice of welding technology of double grooves with different angles of the side beam, a complete set of welding technology of the side beam is explored. The welding technology effectively controls the welding deformation of the side beam, ensures the welding quality of the side beam, and meets the technical requirements of product design.

关键词: 某型特种车;承载侧梁;不同角度双坡口;焊接技术

Key words: a certain type of special vehicle;load-bearing side beam;double grooves with different angles;welding technology

中图分类号:P755.1 文献标识码:A 文章编号:1674-957X(2022)05-0031-03

1 概述

某型特种车是一种在标准轨距线路上运行,装运大型变压器等阔大货物的特种车辆。该车具有载重大、自重轻、性能可靠、兼容性强等特点。整车全长61010mm,载重360t,自重200t,承载框架侧梁组成是该车型结构最复杂,生产难度最大的零部件。它由上盖板、下盖板和腹板工艺件等组成的变截面箱型结构,选用了HG70E高强钢,这种钢的焊接质量是影响该车承载性能结构强度的关键环节,因此对焊接质量要求非常高。前期生产中出现了焊接缺陷,针对这一状况,对其焊接工艺进行优化。

2 产品结构及工艺难点分析

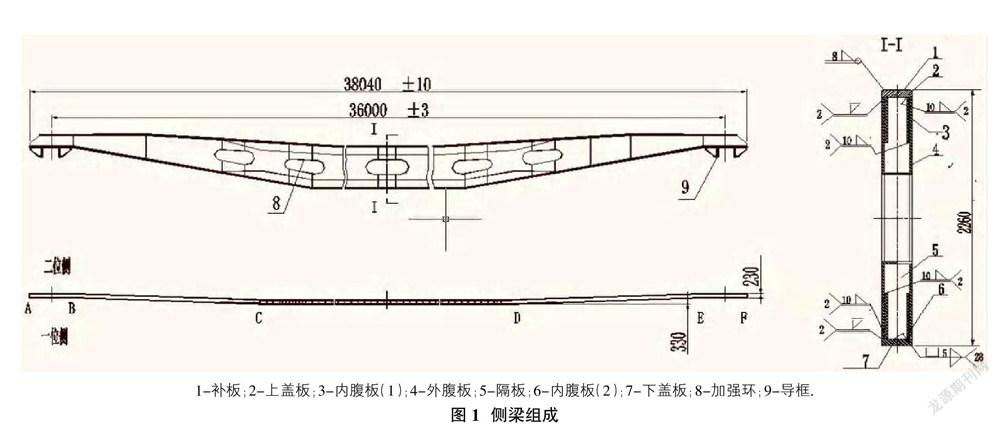

侧梁由上下盖板和腹板等组成,如图1所示。侧梁呈箱型梁结构,由于其长度较长,焊接后的形位公差要求较高,特别是腹板与上下盖板的焊接,焊缝长度长,熔深较深,焊丝填充量很大,热输入量较大,焊接过程中,容易出现焊接缺陷,因此增加了侧梁的焊接难度。

3 材料性能分析

3.1 侧梁母材性能分析

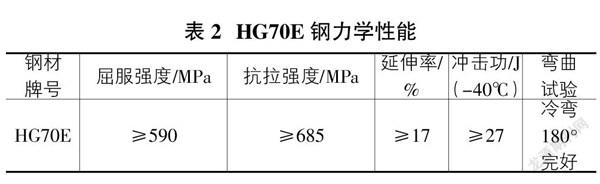

HG70E是一种低合金高强钢,具有较高的强度和硬度、较好的焊接性、良好的冷弯性能和低温冲击性能;具有一定淬硬倾向,焊前需预热,以提高其临界断裂应力,降低其冷裂纹敏感性。它的化学成分和力学性能如表1、表2。

3.2 焊材性能分析

HG70E与HG70E钢焊接采用直径?覫1.2mm的ER69-G的焊丝(焊丝的化学成分和熔敷金属力学性能符合GB/T 8110-2020的要求)。焊材的化学成分和力学性能如表3、表4。

4 焊接工艺要求

4.1 焊接设备

焊机选用气体保护焊机KRⅡ-500,选用直流反接的连接方式。焊机状态应良好,能在所要求的电流范围内提供稳定的电弧,而且安全可靠。

4.2 焊接工艺要求

①焊前清理:待焊处及其周围50mm范围内母材的氧化皮、水、铁锈、油污等异物须清理干净,直至露出金属光泽。

②预热:HG70E钢板的焊缝,包括点焊,必须先预热,预热范围应包括焊缝两侧各100mm以上,尽量在焊缝的另一侧钢板面预热。预热时应有专人测温,温度范围为80℃~120℃。

③定位焊:因承载框架侧梁的上下盖板与腹板的拘束应力较大,定位焊分两层:第一层长80-100mm,第二层在第一层的中间,长度约40-60mm,留出两个端头,以方便后面焊接,间距为500mm左右。

④多層多道焊:打底焊前将所有定位焊两端打磨成斜坡状,以保证焊缝接头充分熔透;在焊接斜坡段焊缝时,应采用上坡焊。焊接时采用窄焊道操作方法,焊丝摆动幅度尽可能小;在焊接之前将焊道里所有可见的缺陷及异物须清理干净,并保持每层焊缝厚度3~5mm,层间温度控制在100℃~150℃范围内。

⑤焊缝外观:所有焊缝均应熔合良好,不允许出现咬边,弧坑裂纹等缺陷。

5 焊接操作技术

①打底层采用左、右焊法均可,焊角为5-6mm。在焊接过程中,焊枪与盖板的夹角为20°-30°(如图2所示),与焊接方向的前倾角在70°-110°为宜,可利用电弧吹力作用延缓熔池液态金属的推进,延长电弧在熔池内停留时间,获取更大的电弧热量时,加大焊缝熔深,保证焊缝根部焊透且熔合性好,同时能得到外观饱满而平滑的焊缝。

②填充层采用左焊法,第一层采用一道焊接,填充层从第二层开始,采用多层多道焊接,第二层使用两道焊接,第三层使用三道焊接,以此类推,最后的填充层焊完后,焊道预留深度为1-3mm,以方便盖面层焊接操作实施。

1)填充第一层焊接时,焊角尺寸为7-8mm,焊枪与盖板的夹角为25°-35°(如图3),与焊缝方向呈70-90°的后倾角(如图4),采用圆圈形运条、月牙形运条、锯齿形运条、三角形运条方法均可,当焊丝运条至焊道上侧与补强板坡口夹角处稍作停留0.5-1秒,再快速向下斜拉至熔池下侧与盖板连接位置距熔池前端1/4处,以保证焊缝两侧与母材充分熔合。

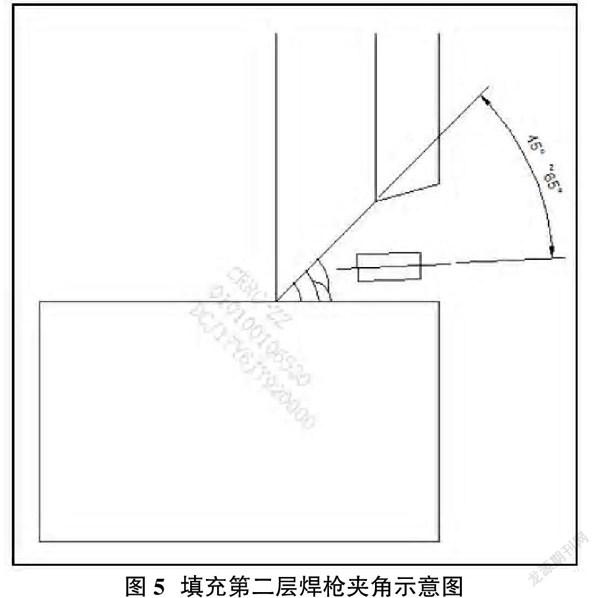

2)填充层第二层第一道焊接时,焊角为4-5mm,焊枪与盖板的夹角为20°-30°,与焊缝方向的后倾角在60°-85°为宜,采用直线往返形运条方式。第二道焊接时,焊枪与补强板坡口面夹角为45°-65°(如图5所示)为宜,与焊缝方向的后倾角在60°-70°可采用小月牙形运条和小斜圆圈运条焊接,当焊丝运条至焊道下侧须回压第一道焊缝宽度的1/2-2/3处,焊缝厚度为4-5mm,与第一道焊缝保持一致,使焊缝表面与盖板保持垂直,有利于后续焊缝层的排列,始终保证焊缝表面与坡口面之間的角度尺寸,直至第一块腹板坡口焊完。

3)填充层从第三层开始,往后每层的第一道和最后一道焊接操作方法与第二层一致,中间焊缝焊接时采用左焊法,焊枪与焊缝表面的下夹角为80°-90°为宜(如图6所示),与焊缝方向的后倾角在60°-70°可采用直线往返形运条和小斜圆圈运条方法焊接,当焊丝运条至焊道下侧须压住第一道焊缝宽度的1/2-2/3处,焊缝厚度为4-5mm,第三层的操作方法可适用至填充层的最后一层。

③盖面层第一道焊接时,采用左焊法,焊枪与盖板夹角为30°-50°(如图7所示),与焊缝方向的后倾角在60°-90°为宜,采用直线往返形运条方式,熔合盖板棱边1-2mm为宜。中间焊缝与第三层的中间焊缝焊接方式一致。最后一道焊接时,焊枪在焊缝宽度下夹角为70-90°(如图8所示),与焊缝方向的后倾角为65-85°,焊丝以第一道焊缝上侧熔合线与焊缝熔合线中心为中心运条,采用直线往返运条,熔合第一道焊缝的1/2至2/3及腹板坡口棱边0.5-1mm为宜,控制焊缝不咬边,不做横向摆动。收弧时,焊缝一定要填满弧坑,以避免产生弧坑裂纹,从而保证焊接质量,并使焊接外观成型良好。

6 结论

通过对某型特种车辆箱型侧梁焊接技术的研究与探索,该焊接技术使焊工操作动作更加标准化、规范化,能让不同等级的电焊工在类似厚板双坡口不同角度接头形式的产品生产中快速掌握,有效避免焊缝产生未熔合的质量问题。

参考文献:

[1]张文钺.焊接冶金学[M].北京:机械工业出版社,1996.

[2]王宗杰.熔焊方法及设备[M].北京:机械工业出版社,2006.

[3]李亚江.焊接冶金学-材料焊接性[M].北京:机械工业出版社,2006.