利用焊接技术修复烧结台车车轴的实践

摘要:鞍钢炼铁总厂烧结台车在使用过程中,经常会出现由于台车轮里的轴承损坏,从而造成台车轴严重磨损等故障,严重时会导致台车轮从轴上脱落。由于维修工期要求紧、备品供应不上等原因,利用焊接技术对此类台车轴进行填焊修复。

关键词:焊接技术;烧结台车;台车轴;烧结机;台车装配 文献标识码:A

中图分类号:TF046 文章编号:1009-2374(2015)28-0081-02 DOI:10.13535/j.cnki.11-4406/n.2015.28.039

烧结台车是烧结机的主要运行部件,主要作用是在烧结机头尾轮之间形成回转链。鞍钢炼铁总厂现有6条烧结线,共计830台台车运行。由于烧结线上的作业环境非常恶劣,如温度高、粉尘大、台车载重大等原因,经常会出现由于轴承严重损坏造成台车轴磨损等故障,严重时会导致台车轮从轴上脱落。每当发生此故障时,经厂领导、工程技术人员与焊工技师共同进行探讨,决定可以应用焊接技术对台车轴进行修复使用。

1 台车轴修复工艺的分析及修复方案的确定

1.1 台车轴材料成分及适用

该台车轴材质为45#钢,其45#钢的化学成分C:0.42~0.48;Μn:0.17~0.18;Si:0.17~0.37;P:≤0.04;S:≤0.04。其中力学性能δs:360MPa;δb:610MPa;δ%:16。

45#钢适用于要求强度较高、韧性中等的零件,通常在调质、正火状态下使用。表面淬火硬度一般为HRC40~50,例如齿轮、齿条、链轮、轴、键、销、压缩机及泵的零件和轴辊等。

1.2 焊接材料的选择

台车轴材料为45#钢,根据焊接件的力学性能、成分及焊接的综合因素,选择焊条材料为J506,其化学成分C:≤0.08;Si:≤0.09;Μn≤1.60;Cr:0.20;Ni:0.3;S:≤0.035;P:≤0.04。其中力学性能δs:≥400MPa;δb:≥490MPa;δ%:22。焊接过程选择的电流当焊条直径为2.5mm时,选用电流70~90A;焊条直径为3.2mm时,选用电流90~130A;焊条直径为4.0mm时,选用电流130~150A;焊条直径为6.0mm时,选用电流150~190A。

1.3 焊接位置的确定

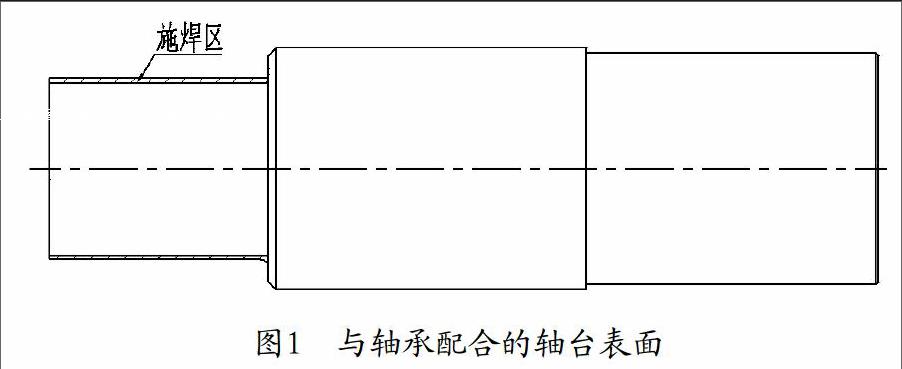

与轴承配合的轴台表面如图1所示:

2 台车轴焊接修复工艺

2.1 焊接方法

手工电弧焊。

2.2 裂纹部位的预加工

裂纹两端钻止裂孔,裂纹部位开坡口,坡口应为裂纹全长和全深,以防裂纹再度发生,并保证焊缝与基体良好结合。

2.3 焊条的选择

选择堆焊条前要了解零件的材料、力学性能、热处理状态、堆焊部位的工作条件及技术要求。通常根据磨损面的硬度要求选用相同硬度的堆焊焊条。45#钢使用中碳钢焊条J506,用堆焊方法恢复零件的尺寸,应根据所需堆焊层的厚度选择焊条直径。当焊条层厚度<1.5mm时,焊条直径为3.2mm,1层堆焊;焊条层厚度<5mm时,焊条直径为4~5mm,1~2层堆焊;焊条层厚度>5mm时,焊条直径为5~6mm,>2层堆焊。在焊接时,焊条应保持干燥、清洁,焊条在使用前应在200℃~300℃温度中保温1h进行烘干,以减少堆焊层的气泡。

2.4 焊机

采用交流、直流焊机均可。

2.5 施焊区处理

对台车轴焊接处,进行清理油污、铁锈、氧化皮及其他对焊接有害的物质彻底清除干净。

2.6 电弧长度选择

熔池底到焊条端的距离称为弧长。焊条电弧焊中,电弧过长,会出现电弧燃烧不稳定,增加金属飞溅,熔深减小,而且融化金属从焊条上滴下穿过空气的距离长,易与空气中氧氮发生作用,产生气孔,使焊条缝质量变劣。因此,在焊接时力求使用短弧,一般要求弧长不超过焊条直径。

2.7 施焊人员

焊工由经验丰富的师傅进行施焊。

2.8 施焊环境

应在无风、灰尘较小的环境进行施焊。

2.9 焊接应力的释放

当台车轴修补部位堆焊完后,然后对焊接部位进行加温至300℃~400℃左右进行退火,并保温半小时以上,然后进行慢冷,在实际工作中,台车轴埋在石灰中缓慢冷却,使焊接产生的残余应力能够充分释放,便于以后切削加工以致最后装配完成。

常用的退火方法有完全退火、球化退火、去应力退火。

3 堆焊的操作过程及切削加工

3.1 操作过程

首先把所需堆焊部位清理干净,然后对施焊部位及周边进行预热100℃~150℃左右,再按图1的焊接施焊区域进行堆焊。在施焊过程中,如果堆焊层不能一次性完成,每施焊一层焊缝,就要对焊缝进行清理溶渣,清理干净后,再进行施焊。施焊轴颈到要求尺寸后,然后进行焊接残余应力释放。

3.2 堆焊层的切削加工

3.2.1 刀具材料选择。由于堆焊层有一定的硬度和耐磨性,且切削时振动与冲击较大。因此,粗加工时宜选用韧性较好、抗弯强度高不易崩刃的刀具,如用YG8、YT5等。精加工时宜选用硬度较高、耐磨性好且抗冲击的硬质合金,如YT15。

3.2.2 切削步骤。切削操作时,要遵循先粗车、然后半精车、最后精车的原则,达到图纸的尺寸公差及表面粗糙度要求。提高加工精度是提高装配精度的前提条件之一。

4 台车装配

第一,清点各零件,去毛刺,并自检各零件尺寸,合格后方可装配。

第二,台车的四个车轴与台车孔的装配采用选配法,保证轴与孔的过盈量在0.05~0.09mm范围内,采用热胀配合法装配。用电磁感应加热器同时加热台车四轴孔,温度控制在160℃左右,加热时间50分钟,台车轴孔膨胀量在0.2~0.3mm左右,然后将台车轴迅速装入台车孔内。装配前检查台车轴油孔有无铁屑,油孔是否通畅。车轴与台车孔装配如图2所示:

第三,将滚套和卡轮、定距环依次装入轴上。

第四,轴承的装配应先把车轮加热到200℃,然后把轴承装入车轮里保温,保温30分钟后,轴承内圈温度即可达到100℃以上,然后把车轮和轴承一同装入台车轴上,注入润滑脂量应占整个腔内体积的2/3左右。车轮安装后应转动自如,无卡阻或晃动现象。

第五,将防磨板、密封板、栏板、隔热垫、篦条分别装在台车体上。装配完成的台车如图3所示。

5 加强台车综合管理

(1)修旧利废,少换新件,要求少割多拆,例如各种螺丝尽可能拆下来;(2)勤检查和保养,及时发现问题及时解决;(3)台车轮腔内要定期注入润滑脂,避免轴承缺油损坏;(4)检查密封板是否损坏,如损坏应及时更换;(5)检查栏板联接螺丝是否松动,如松动过大,相邻两栏板会产生错位,导致物料从错位缝隙中脱落;(6)优化技术资源组合,使每个作业组都有能够承担维修主要部位并且修理质量可靠的人才;(7)加强全面质量管理,一方面加强全员质量教育,另一方面加强修理过程中的质量管理,要求管理人员和技术人员要深入现场,加强指导,帮助解决问题;(8)对结构上薄弱环节进行改造;(9)对一些经常性故障要进行分析,找出原因,有针对性地采取措施;(10)有计划地进行逐年更换新台车。

6 结语

2012年有一批台车,由于台车体损坏无法修复,而台车轴有不同程度的磨损,可以利用焊接技术来实现修复。重新装配后,经过一年多的使用,没有发现因台车轴焊补而造成弯曲、断裂等故障,台车运行正常。通过实践检验,利用焊接技术修复的台车轴具有较好的使用效果。

参考文献

[1] 李新合.机械设备维修工程学[M].北京:机械工业出版社,2005.

[2] 劳动部培训司.金属材料与热处理(第三版)[M].北京:中国劳动出版社,1985.

作者简介:王延朝(1975-),男,鞍钢重机公司冶炼设备厂机械工程师,研究方向:技术管理。

(责任编辑:黄银芳)