铍青铜扼流片的成形工艺

曹连静,赵文娟,许春,龚浩

中国电子科技集团公司第五十五研究所 江苏南京 210000

1 序言

铍青铜是可热处理的沉淀硬化型合金,因其具有高的硬度、强度极限、弹性极限,高耐磨性、高温稳定性、高的热导率和导电率、高的蠕变抗力和耐蚀性,还具有无磁性、冲击碰撞时无火花等特性,常用于制造电子元器件的接触簧片、屏蔽件、传感器以及各种形式的弹性元件[1,2]。本文研究的铍青铜扼流片就是用于电子元器件的接触簧片,它不仅需要有较高的硬度,能够抵抗一定的振动和冲击,还需要有较高的弹性,以确保使用过程中不发生塑性变形。

2 成形工艺分析

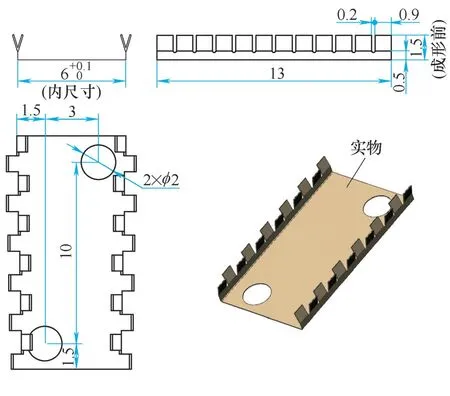

铍青铜扼流片的三维结构如图1所示,零件侧面呈U形,底面有两个直径为2mm的通孔,两侧上端分布着多个展开的齿片。毛坯材料为QBe2,厚度为0.05mm,零件展开长度为13mm,宽度为9mm,成形后内侧尺寸为6mm,相邻齿片的齿顶间距为1~2mm。

图1 铍青铜扼流片的结构

铍青铜扼流片属于异形结构的薄片零件,常规加工较难实现,如果采用冲压成形,一次成形的模具设计难以实现,同时精度也难以保证。本文采用线切割加工展开的外形轮廓,再利用模具进行折弯,可加工获得符合要求的零件。如何将展开外形轮廓加工成最终的形状是工艺流程中的关键点,未经处理的铍青铜材料,回弹量较大,外力卸载后,零件形状不能保持,不利于冷加工成形。通过热处理使材料具有良好的塑性,折弯后保持得到的形状。扼流片作为接触簧片使用,要求自身具有良好的弹性,才能保持与盒体侧面及底面的良好接触,从而实现零件的功能,经热处理后的扼流片塑性强而弹性不足,因此,需要将折弯成形的扼流片再通过热处理来恢复材料的弹性。

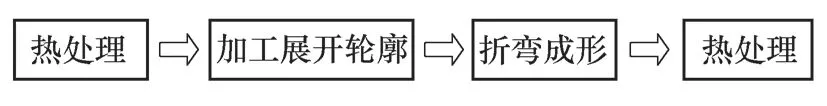

在折弯成形前后都要进行合理的热处理,折弯前的热处理用来改变材料的特性,以实现加工过程,折弯后的热处理使零件获得满足使用要求的材料性能。铍青铜扼流片的成形工艺路线如图2所示。具体作用为:①进行热处理,使得铍青铜具有良好的塑性,便于折弯成形。②采用线切割进行展开轮廓及通孔的加工。③利用模具进行折弯成形。④进行热处理来恢复零件的弹性。

图2 成形工艺路线

3 热处理工艺

在折弯成形前后都要进行热处理,在折弯成形前,对硬态的毛坯材料进行固溶淬火处理,使铍青铜软化,具有良好的塑性,便于零件折弯成形。在折弯成形后对扼流片进行时效处理,以恢复零件的弹性,从而获得较好的最终材料性能。

3.1 预处理

铍青铜毛坯料表面存在油污等污染物,为防止高温条件下油污在材料表面烧结出难以去除的黑色氧化皮,因此在热处理前需对材料进行预处理。采用OP乳化剂溶液对材料进行清洗,将溶液加热到70~80℃,浸泡清洗2~3min后取出烘干,可去除材料表面油污。采用电火花线切割加工展开轮廓,铍青铜表面会残留切削液,放电加工过程中会在材料表面产生黑色氧化物[3]。铍青铜切割完成后先用煤油浸泡去除残留的切削液,清水清洗后吹干,再使用10%的氢氧化钠碱性溶液加热到70℃浸泡10s,去除放电过程中产生的黑色氧化物。

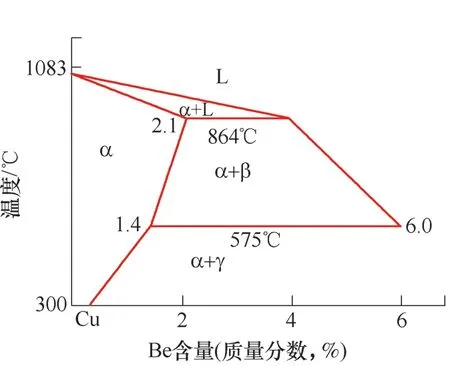

3.2 固溶工艺

由图3所示的Cu-Be合金状态图[4]分析铍青铜的固溶工艺机理,可见铍在铜中的溶解度有限,可形成面心立方晶格的α相固溶体、体心立方晶格的β相固溶体及体心立方晶格的γ相固溶体,γ固溶体是具有高硬度的合金化合物CuBe。本文中铍青铜wBe=1.85%~2.1%,合金组织在高温下是α相或α+β相,缓慢冷却时逐渐析出β相,在575℃发生共析转变生成α+γ相。如果冷却速度足够快,使扩散来不及进行,则将保留高温时的组织。

图3 铍-铜二元平衡图(局部)

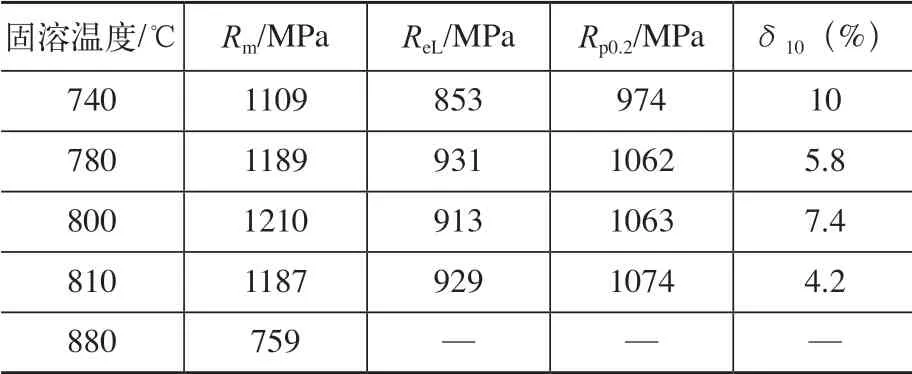

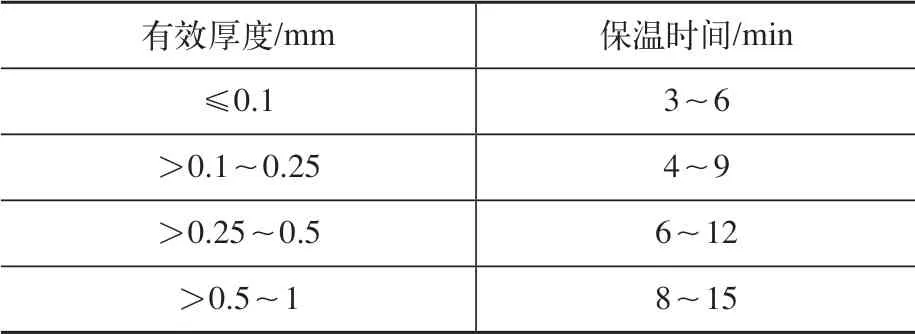

QBe2铍青铜经不同温度固溶处理后的力学性能[5]见表1(均经320℃时效1h)。由表1可见,QBe2铍青铜强度随固溶温度的升高而增大,但超过800℃力学性能开始下降。当固溶温度高于800℃,铍青铜可能出现液态(见图3),产生过烧,两者结果吻合。当固溶温度过低时,铍原子不能充分固溶于基体中,导致材料组织与晶粒分布不均匀,造成材料塑性降低[6]。试验和生产实践表明,铍青铜的固溶温度以760~800℃为宜,可避免温度过高或过低产生的弊端[7]。本文采用的固溶温度为780℃。

表1 铍青铜不同温度固溶处理后的力学性能

固溶处理的保温时间将直接影响材料性能,保温时间过短,铍原子未能充分固溶到α固溶体中,达不到理想的材料性能;固溶处理的保温时间过长,则会导致晶粒过大以及材料氧化,造成材料力学性能降低、脆性增大。随着固溶处理温度升高,其充分固溶所需的时间就越短,材料有效厚度越薄,所需的保温时间也越短,固溶温度780℃下的常规保温时间见表2[8],本文采用的保温时间为5min。

表2 铍青铜固溶保温时间

高温铍青铜如果不能快速冷却,就会弥散析出高硬度的γ相铍化物(见图3),使材料变硬,还可能造成材料开裂。因此,通常需要在3s内将固溶加热的铍青铜放入淬火冷却介质中搅动,使其快速冷却,否则将达不到理想的固溶效果[9]。固溶介质采用室温的纯净水,冷却效果好,同时经济环保。

因此,将铍青铜的固溶温度选择为780℃,保温时间为5min,将达到固溶时间的材料从炉中取出后,迅速放入低于20℃的水介质中搅拌冷却。

3.3 时效工艺

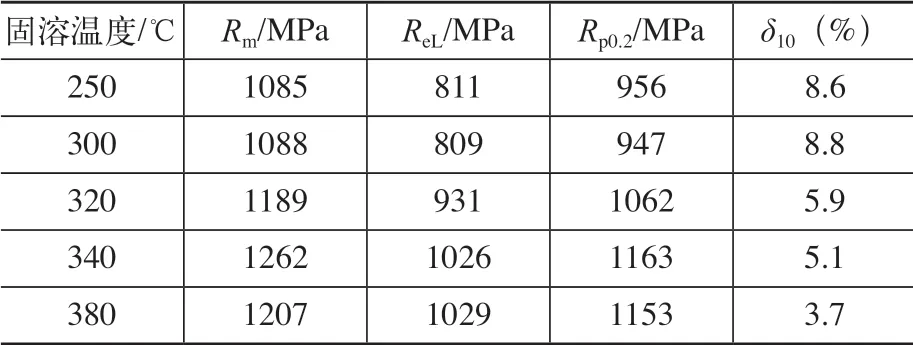

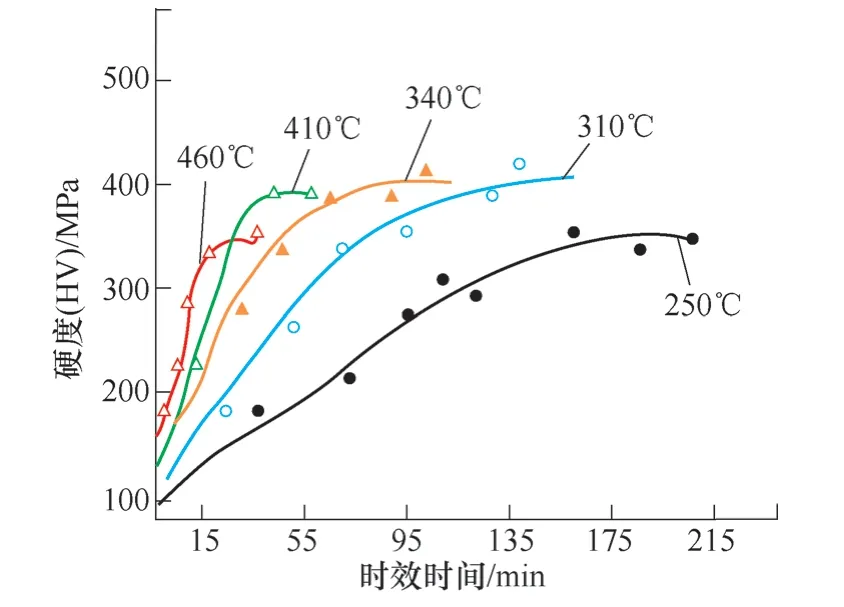

时效处理是将固溶处理后已经折弯成形的零件加热到一定温度,保温后空冷的工艺过程。在扼流片制备过程中,时效的主要目的是提高铍青铜的弹性,将决定扼流片零件的最终材料性能,时效后的性能取决于时效温度和时效时间两个因素。QBe2铍青铜经不同温度时效处理后的力学性能[5]见表3(均经780℃固溶处理)。时效强化的机制是从过饱和固溶体中析出高度弥散的γ相,从而提高铍青铜的强度、硬度和弹性等性能。可见时效温度低于320℃时,γ相析出不充分。时效温度高于340℃时,γ相发生聚集和长大,造成力学性能下降。

表3 铍青铜不同温度时效处理后的力学性能

图4所示为时效温度与时间对铍青铜硬度的影响[9](材料经790℃固溶,<18℃水淬),可见时效温度为310~340℃、保温1h以上,可获得较高的硬度。从图4还可以发现时效温度越高,达到最高硬度所需的时间就越短,在合理温度范围内,选择较高的时效温度能有效缩短工艺时间。

图4 时效温度与时间对硬度的影响

铍青铜扼流片的弹性是影响使用的关键性能指标,通过试验研究时效温度和时间对铍青铜弹性模量的影响(材料经780℃固溶,<20℃水淬)。当保温时间为1.5h时,分别测试铍青铜时效温度为310℃、320℃、330℃、340℃时的弹性模量,发现弹性模量随时效温度升高呈先增大后减小的趋势,时效温度为330℃时达到最大值,随后开始下降。当时效温度为330℃,分别测试铍青铜时效时间为30min、60min、90min、120min时的弹性模量,铍青铜的弹性模量随时效时间同样呈先增大后减小的趋势,时效时间为90min时达到最大值,随后开始下降。

综合考虑时效温度和时间对各项性能的影响,将铍青铜扼流片时效温度选择为330℃,保温时间选择为1.5h。

4 展开轮廓加工

4.1 变形控制

铍青铜扼流片的展开轮廓采用线切割加工,因为材料厚度较薄,所以控制加工过程中的变形是加工过程的关键。本文将铍青铜薄片夹在上下两块铝板中,铝板与铍青铜接触表面需确保平整无缺陷,利用平行压板在两侧将上下夹板紧固,可有效保持毛坯材料在加工过程中保持平整,同时可防止材料在加工过程中变形。

4.2 通孔的加工

扼流片上有两个直径2mm的通孔,外形轮廓切割完成后再加工,薄片零件装夹定位比较困难,若采用钻孔还会造成零件变形。本文采用在同一次装夹定位中,由线切割机床切割成形通孔,可解决二次装夹定位的难题,同时有效地避免了常规钻孔造成的加工变形。在毛坯料上预制穿丝孔,切割过程中通过预制穿丝孔将钼丝穿过,实现内部的通孔切割加工。通孔与展开轮廓在一次装夹下加工成形,有效保证了孔相对外形的位置精度。预制孔选择在热处理前使用钻床加工,是因为固溶淬火后的材料硬度会增加,使可加工性变差。

4.3 切割效率提升

切割加工时同时切割夹板与工件,但切割夹板属于无效加工,将损耗切割效率。在保证足够强度的前提下尽可能选择薄的夹板,本文中选用的夹板厚度为3mm。可利用夹板一次装夹多层毛坯,一次切割多层零件。但当毛坯堆叠的厚度过大时,切削液难以进入,会造成加工表面质量下降,还有可能造成上下尺寸偏差。本文选用的堆叠层数为30层,在保证加工精度的前提下可有效提高加工效率。

综上所述,展开轮廓的加工工艺为:①夹板装夹多层堆叠的毛坯料。②钳工加工穿丝孔。③线切割机床切割通孔及展开外形。

5 折弯工艺

铍青铜扼流片的结构比较复杂,将扼流片的折弯工艺流程分为两步骤进行。

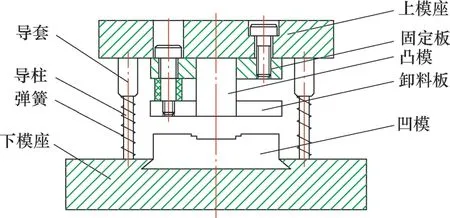

第一步,将工件两侧折弯呈90°,使工件呈U形,保证内侧尺寸6mm。

第二步,折弯两侧顶部的齿片。

第一步的折弯模具结构如图5所示。模具分为上面的凸模和下面的凹模两部分,凸凹模材料选用CrWMn钢,热处理硬度60HRC。铍青铜薄片在模具内较易滑移,折弯模具的设计关键点在于工件的定位。将切割好的工件放在模具的凹模上,并在凹模上对应扼流片的圆孔位置安装两个圆形销钉,利用两个销钉形成定位。下压凸模将工件压弯成U形,获得折弯后的内侧尺寸为6mm,移除销钉可快速取下零件。第二步是将两侧顶部的齿片折弯。顶部齿片的作用是与器件接触,因此对齿片弯折角度要求不高,使用镊子将一侧的齿片依次向两边拨开,使齿片形成分散开的两排即可。此时被折弯到一侧的齿片角度并不一致,可能影响齿片的接触,需再进行一次折弯,将一侧齿片的角度控制一致。用扁口镊子将拨开后的一排齿片夹紧、弯折,可保证一侧齿片角度的一致性。采用上述方法分别对4组齿片进行折弯,均得到了符合使用要求的齿片。

图5 折弯模具结构

6 结束语

针对铍青铜扼流片的特殊异形结构,制定了合理的加工路线,设计了合适的加工模具。通过线切割加工出展开的轮廓外形,通过固溶处理使材料获得良好的塑性,使用模具对零件折弯到最终形状,再通过时效处理恢复零件的弹性,最终制作出的铍青铜扼流片零件形状与尺寸符合图样要求,材料性能也满足使用需求。