战术导弹电动舵机舱通用化生产线的建设及应用

仲科伟、徐桂甲、徐晓雄 /上海航天控制技术研究所

舵机是导弹制导控制系统的重要组成部分,根据制导控制系统指令操纵舵面偏转,实现飞行器姿态稳定控制,其性能直接决定导弹飞行过程的动态品质,并直接影响制导精度。早期导弹主要采用液压伺服系统或气压伺服系统,现在逐渐开始采用电动舵机,因为其结构简单、工艺性好、使用维护方便、成本低廉、易于控制,能够极大减轻导弹重量,延长使用寿命,降低维修费用[1,2]。

上海航天控制技术研究所是国内战术导弹舵机舱的主要供应商之一,舵机产品已经完成了由液压舵机为主向以电动舵机为主的产品结构转变,为多个系列战术导弹提供舵机产品,覆盖φ70mm~φ300mm 不同弹径。当前战术导弹型号差异大,不同型谱电动舵机舱产品的尺寸约束及性能变化要求大,生产装配及测试过程复杂,产能受到严重制约。研究所通过对不同系列、不同弹径的电动舵机舱产品进行统型,优化生产单元布局,加强车间信息化建设,研制具有数字化和柔性化特点的加工、测试、试验设备,建设了一条通用化的电动舵机舱生产线。结果表明,在电动舵机舱调试、筛选和交付测试等生产过程中,通用化生产线具有良好的柔性与可扩展性,能够实现多型号舵机舱的共线生产,电动舵机舱的生产效率显著提高。

一、现状及分析

1.典型电动舵机舱产品

电动舵机舱是导弹的重要组成部分,承担着接收飞行控制系统解算得到的舵面偏转指令、驱动空气/燃气舵面偏转的使命,空气/燃气舵面偏转产生导弹控制力矩,让导弹按照期望的飞行姿态和飞行轨迹飞行。

典型电动舵机舱由电动舵机、数控驱动组合、电缆网组成,按需要增加内联动机构装置。

根据战术导弹的作战使命以及发射平台和结构尺寸的不同,电动舵机舱的功能性能和产品方案存在较大的差异,且受到结构空间的约束较大。

(1)结构尺寸和布局差异大

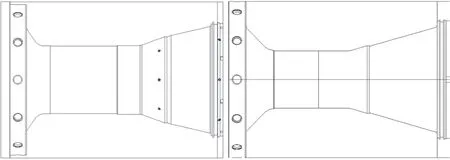

电动舵机舱安装于导弹尾部,发动机的喉管和扩散段安装在舱体内部,受舱体直径、舱体长度、喉管直径、喉管长度以及扩散段尺寸的约束,不同型号电动舵机舱的部组件在舱内的结构布局和尺寸等存在明显的差异。例如,固体火箭发动机和冲压发动机的喉管、扩散段尺寸差异大,电动舵机舱内可用空间存在较大差异,如图1 所示。

图1 电动舵机舱的可使用空间

(2)功能要求不同

不同型号导弹的电动舵机舱的功能要求存在明显差异,例如,地空导弹一般采用燃气舵进行初始时刻的低速拐弯,电动舵机舱内一般布置有内连动机构;空空导弹为满足挂机飞行时舵面锁定,一般都具有舵锁功能。

(3)控制平台不同

不同的电动舵机舱由于负载、舵偏角速度等性能指标的差异,采用不同指标的伺服电机、传动机构和电源电压,为匹配最大电流和最大电压选择不同的电气控制平台。为匹配全弹的电气传输,不同的电动舵机舱存在模拟量、422、CAN 等不同的信号传输总线。

2.典型生产工艺流程

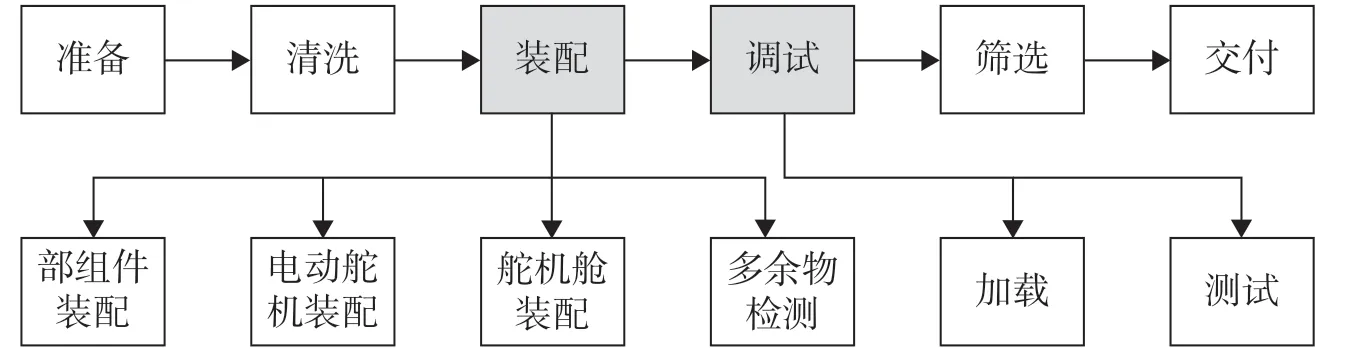

电动舵机舱典型生产流程(见图2)为:物料准备和齐套性检查,舱体本体、本体组合类大部件清洗,装配,调试,筛选,交付。其中,装配环节依次完成部组件装配、电动舵机装配、舵机舱装配及最终的多余物检测。随后,电动舵机舱进入调试、筛选和交付测试。

图2 电动舵机舱典型生产工艺流程

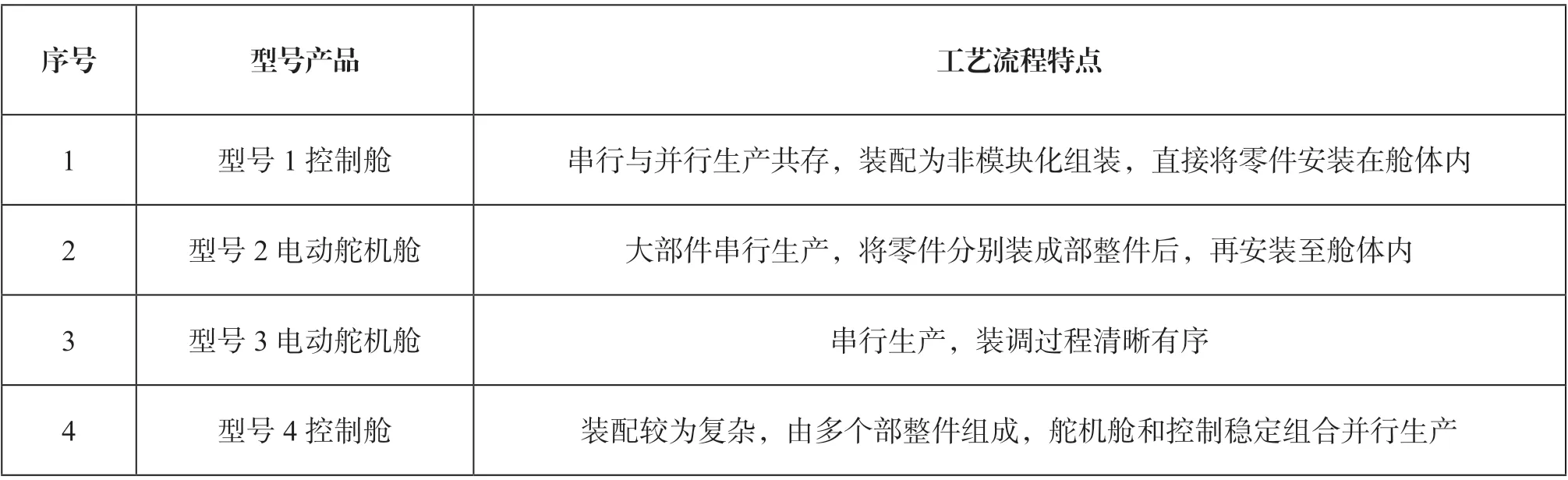

由于各型号电动舵机舱产品存在差异性,其生产工艺流程特点也各不相同,如表1 所示。

表1 代表型号工艺流程特点表

3.生产瓶颈分析

在开展通用化生产线建设前,由于不同型谱、各种弹径的舵机舱生产工艺流程有一定差异,使得装配及调试环节的设备、工装、生产步骤难以进行统一,不同型号产品混线生产能力受到较大制约,生产效率和柔性难以满足研制与批产并行等不同工况的要求。

忽然看到一个白白净净的馒头放到乞丐的碗里,我抬头一看,原来正是杨公子,他温蔼地对乞丐说,别饿着。乞丐赶紧答谢他。

信息化水平比较低,生产过程信息及产品数据记录以纸质文档为主,信息记录效率较低,统计数据不完整,生产数据难以有效统计分析,在发生质量问题或者产品性能超差情况时,需要翻阅大量纸质文档进行质量问题回溯分析,工作强度大、效率低,产品合格率难以提升。

二、通用化生产线建设方案

1.总体建设思路

为提高不同系列、不同弹径电动舵机舱产品的生产效率及过程质量控制能力,开展了柔性化通用化电动舵机舱生产线建设。总体思路为先进行产品统型工作,从设计、工艺、测试不同环节完成型号统型,架构统一,装配线满足不同型号的整部组件生产,采用通用化测试设备,以可扩展接口方式满足功能相近产品以及后续型号测试需求。

2.产品统型化

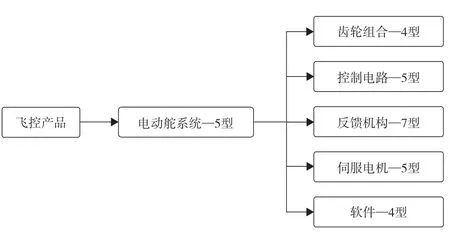

在现有弹径、功能、平台等种类多样的电动舵机舱产品基础上,开展对不同产品的伺服电机、传动部件、电气控制平台、软件、反馈机构等部组件以及元器件、零件进行通用化、模块化设计,提高其部组件产品或方案的通用性,使后续型号电动舵机舱产品可以实现标准部组件、元器件和零件的选用。在生产工艺方面,对通用部组件的生产形成通用型的工艺规范,按照整件生产方式进行工序组织,将生产步骤拆分成部件、整件,再进行总装。在性能测试中,对电动舵机舱的接口进行功能统一,提高测试友好性。飞行控制产品型谱化结果如图3 所示。

图3 飞行控制产品型谱化结果

3.生产工艺流程优化

重新优化整合各型号生产工艺流程,将原装配工艺流程“化整为零”,大部件生产转化为小单元串行生产,增加工位,鼓励技能人员“一人多岗”,补充必要测试设备,提高生产效率。优化后的电动舵机舱工艺流程详如图4 所示。

图4 优化后的电动舵机舱工艺流程图

4.生产线布局优化

原生产布局为按照型号分区域装配生产,根据工艺流程的优化,将生产布局进行实用性优化,通过采用线性设备布局模型对设备作业流方向设备最优间距进行计算调整,对生产布局仿真优化,确定了基于现有场地条件的最优化生产布局,可同时满足电动舵机舱的生产。

根据电动舵机舱产品特点及优化的工艺流程,建立电动舵机舱装配生产单元和电动舵机舱自动化测试单元。舵机舱(控制舱)装配生产单元包括电动舵机装调、电动舵机舱装调等2 个子单元,电动舵机舱自动化测试单元包括导通绝缘、综合性能测试2 个子单元。

5.信息化系统建设

为提升生产过程的信息化管控水平,建设了车间制造执行系统(MES),同时建设了试验数据管理系统(TDM),以实现对产品大量性能测试数据的管理。通过MES 系统可以实时掌握产品的生产状态,包括各整件的生产进度、交付信息,产品质量情况,装配、调试、筛选等人员需求,测试设备、工装、测试电缆是否工作完好以及产品质量问题处理进展情况,能够对生产中的短期目标进行精确的判断,根据物料消耗情况预判对后续零部件配套可能产生的缺料情况发出预警。

通过建设TDM 系统,将生产过程中各环节产生的测试数据和试验数据及时上传系统,信息系统具备数据展示、数据导出、试验数据属性管理、试验数据浏览、数据检索、查询结果展现等功能,有效降低了传统手工录入信息的滞后性、错误率,减少了等待时间,并可以对多次的测试数据进行软件比对。通过对车间试验网网口改造、配套硬件设施建设、试验数据导入系统调试与运行、现场测试设备的改造,实现主要生产及测试设备的联网运行。

三、通用化生产线建设效果分析

1.产品型谱化显著改善

2.生产过程数字化管控能力明显提升

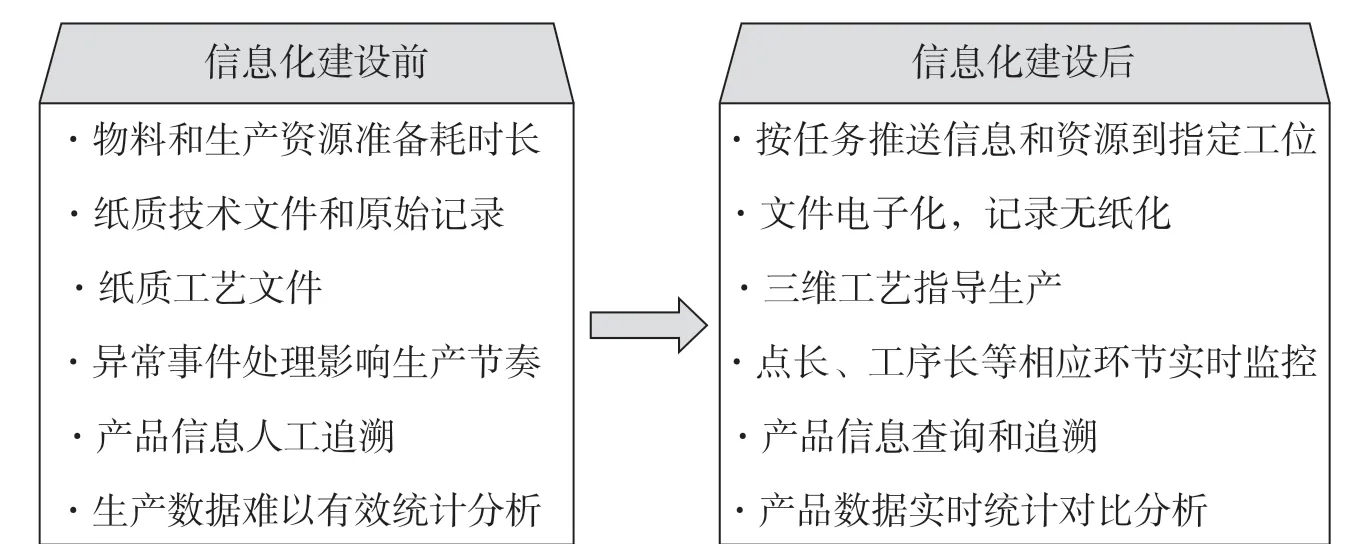

生产过程各个环节通过信息系统有机地集成起来,生产全程无纸化,实现了对生产过程的实时监控和全面追溯。信息化建设总体效果如图5 所示。

图5 信息化建设总体效果

(1)系统按任务推送信息和资源到指定工位

工艺师在系统中制定产品工艺路线,规划工位。调度按任务推送信息和生产物料、仪器设备、工具工装等资源到指定工位,准确高效。

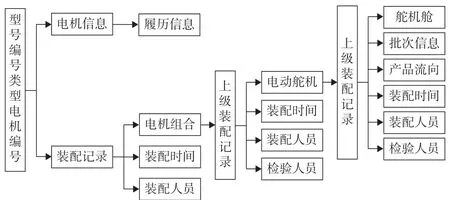

(2)产品信息查询和追溯

通过对过程数据和结果数据的数字化和结构化记录,实现了对任一批次、任一产品的全流程信息追溯和查询,如图6 所示。

图6 生产过程信息追溯

(3)产品数据实时统计对比分析

在系统中按批次对产品全部生产数据进行结构化存储,并形成包络曲线等信息。技术人员将本批产品在线数据与历史数据实时进行比对分析,杜绝产品隐患和出厂后发生质量问题。

3.柔性生产能力大幅提升

通过对电动舵机舱生产工艺流程的优化以及通用化生产线建设,电动舵机舱装配生产线的生产组织模式完成较大改变,生产线新增或改造设备均为通用化设备,生产线柔性显著提高,目前可实现7 个型号4 类电动舵机舱的共线批生产,同时可实现20余个研制/研发型号飞行试验用电动舵机舱的共线生产能力。经统计,生产线月生产效率提高56.3%。

针对多系列电动舵机舱混线生产难度大、产能不足的问题,研究所通过对电动舵机舱产品进行统型,优化生产工艺和生产单元布局,加强车间信息化系统建设,研制具有数字化和柔性化特点的加工、测试、试验设备,建设了一条通用化的电动舵机舱生产线。结果表明在电动舵机舱调试、筛选和交付测试等生产过程中,通用化生产线具有良好的柔性与可扩展性,能够实现多型号舵机舱的共线生产,电动舵机生产效率提高了56.3%,生产瓶颈得到了有效解决。