基于变频电子技术的循环水除垢系统设计与实现

陈美同

(吉林工业职业技术学院经管与艺术学院,吉林 吉林 132013)

1 引言

循环水在运行中会沉析出大量附着于设备和管道内壁上的溶解盐类,这种沉析物称为水垢。水垢的存在和堆积会直接或间接地对循环水系统内金属设备带来危害,其中热交换器的传热效率会被明显降低,从而导致管道堵塞。循环水还会直接或间接地对循环水系统内部金属设备进行腐蚀,导致设备管道穿孔,从而影响安全生产。因此,为了让设备正常安全可靠运行,必须定期处理循环水系统中的积垢堆垢问题。以往处理循环水水垢的传统方法是以添加化学制剂为主,这种方法投入的资金多,还需要经常维护,并且设备维护环境恶劣,一旦管理不善又会腐蚀管道,这些都会造成对环境污染。

2 循环水系统水垢的危害

2.1 造成腐蚀

循环水系统中积存的水垢附着在管壁的表面,如果长期堆积容易导致堆积层下的金属和管壁形成浓差电池,造成垢下腐蚀。

2.2 降低导热性

循环水系统的主要功能是进行热交换,所形成的水垢会导致设备的导热性下降。垢体厚度一旦长期增加,热量则不易传导出去,而为了实现预期目标,就要消耗大量燃料,不仅造成浪费,还会面临由于垢体堆积带来的管壁爆裂隐患。从导热系数来看,碳酸钙垢的导热系数在0.58~6.96 W/(m·K)之间,铜的导热系数在362~383 W/(m·K)之间,而水垢的导热系数相当于一般常见金属导热的几十分之一乃至几百分之一[1]。

2.3 缩短使用寿命

当所形成的水垢长期堆积在管壁后,极易引起设备腐蚀。这就需要对设备进行化学清洗,如果所使用的化学清洗方法不当,会对设备造成不同程度的腐蚀,从而缩短循环水系统的使用寿命。

3 变频电子技术除垢防垢原理

3.1 除垢防垢工作原理

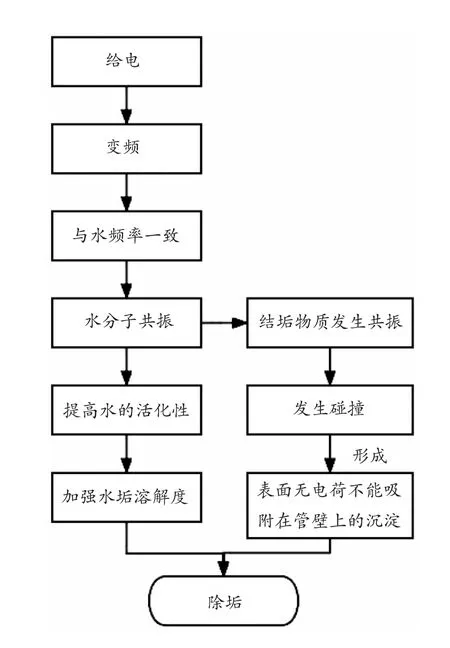

碳酸钙在水中的溶解度较低,导致水垢容易沉淀,并附着在管道的内壁上。变频电子技术利用循环水系统的高频电场,通过其固有水频率引起水分子共振,而共振的结果是增加了水分子的偶极矩,提高了Ca2+、Mg2+、CO32-等的水化能力,起到了阻垢作用[2-5]。在高频电磁场的作用下,原有晶体逐渐变软、脱落、溶解,从而达到了除垢的目的。图1为高频电子除垢流程。

图1 高频电子除垢流程

3.2 系统设计方案

该设计的核心是设计出一套频率可调的高频电子除垢系统,如图2所示在试验时,将导线螺旋式缠绕在测试的外管上,导线的两端接电子处理装置的输出端,当水流过管道时会受到电磁场的处理,就可以实现除垢的目的。

图2 除垢设计原理图

该设计先通过C8051 单片机输出频率可调的方波信号,再将方波信号从PWM端输入到控制芯片HIP4081,然后通过控制芯片HIP4081导通H 桥驱动电路,使H 桥电路驱动管道线圈工作,从而产生交变磁场,所构成框图如图3所示。单片机为输入模块,控制芯片HIP4081 为控制模块,H 桥驱动电路为驱动模块,管道线圈为输出模块。

图3 除垢设计构成框图

3.3 单片机模块

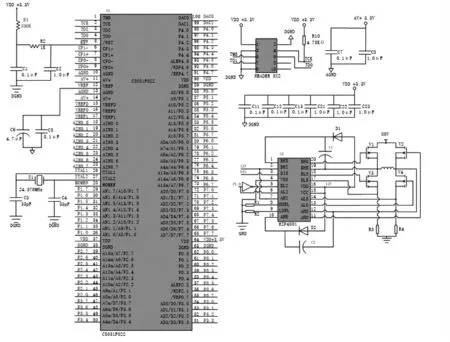

C8051F022 单片机主控单元电路由单片机最小系统和在线仿真器电路系统(JTAG)构成,如图4所示。单片机最小系统由电源电路、复位电路、晶振时钟电路及MCU芯片组成,8 M晶振电路是系统时钟,通过PLL 锁相环进行倍频,每个器件再根据自身的始终要求进行分频使用。

图4 单片机最小系统

3.3.1 单片机最小系统

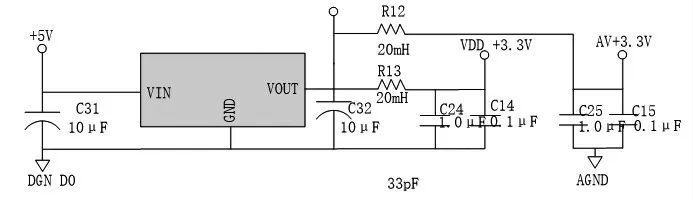

(1)电源电路

为单片机提供的电源电压范围+2.7~+3.6 V,可以保证单片机正常稳定运行,单片机电源电路如图5所示。供电电源都配有去耦电容,减少高低频干扰信号,使得供电电源输出的电压更加平稳无纹波。

图5 电源电路图

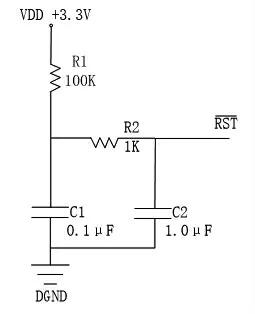

(2)复位电路

用于产生复位信号,通过RST引脚送入单片机,进行复位操作,如图6所示。

图6 单片机复位电路图

(3)晶振时钟电路

每一个微处理器(MCU)都有一个内部的晶体振荡器和一个外部的晶体振荡器驱动电路,每一个振荡器驱动电路都可以产生系统时钟。MCU可以从外部晶体振荡器或内部晶体振荡器启动运行,也可以使用内部振荡器控制寄存器(OSCICN)中的系统时钟源选择位(CLKSL)在两个晶体振荡器之间切换。其中,外部晶体振荡器需要一个并行方式的晶体、外部谐振器、RC网络或电容连接到MCU的XTAL1/XTAL2,单片机晶振时钟电路如图7所示。

图7 单片机晶振时钟电路图

3.3.2 JTAG 电路

C8051F022 系列单片机拥有边界扫描和在线调试功能,通过4 个引脚的JTAG 端与上位机进行连接就能实现全速的、非侵入式系统在线调试。JTAG 仿真电路如图8所示。

图8 J TAG电路图

3.4 控制模块

控制模块是该装置的核心部分,通过C8051F022 微控制器输出频率可调的方波信号传输给控制芯片HIP4081,扫频方波信号频率范围是0~600 kHz,频率可调节,外加的驱动电路用来放大控制电路产生的信号,达到带负载目的。

3.5 驱动模块

驱动电路是变频电子除垢系统的重要环节,采用性能好的驱动电路可以缩短开关管的关断时间,以减小开关损耗,因此对变频电子除垢系统的运行效率、可靠性和安全性都有重要的意义。驱动电路的任务主要是将C8051 产生的PWM信号按照要求转换为加在开关管控制端和公共端之间的信号,使该信号可以使开关管开通或关断。

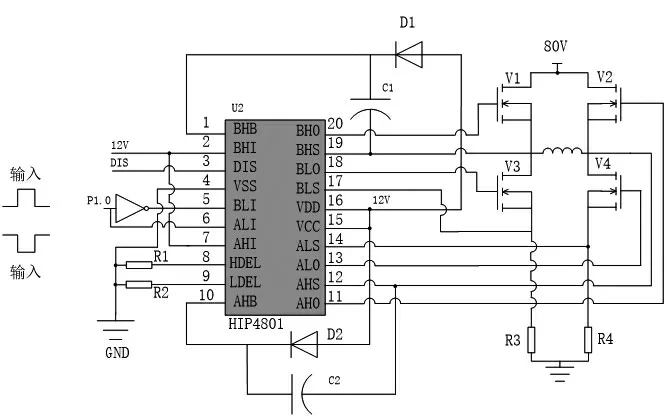

本研究中的循环水系统,采用H 桥驱动电路满足了驱动大功率负载的要求。如图9所示,H 桥驱动电路中有2 组4 个N 型MOSFET,这种结构可以有效降低内阻,较易实现参数匹配[2]。MOSFET 驱动电路的4 个MOS 管选择IRFB260N,桥臂上的4 个场效应管V1、V2、V3、V4 相当于四个开关,可以开通和关断电路,HIP4081 通过先进的自举电路,使每对MOSFET(V2 和V4、V1 和V3)共用一片HIP4081,如V2和V4 用一路电源,V1 和V3 用一路电源。这样既优化了设计,又提高了系统的可靠性。

图9 驱动电路图

3.6 代码设计

电磁防垢除垢电路程序流程图如图10所示。本系统选用16 位定时器/计数器,工作模式为占空比和频率均可调的相位修正PWM,该模式下的PWM频率f 可由如公式(1)所示。

图10 电路程序流程图

式中:—时钟频率(单位:Hz),N—预分频因子(18、64、256 或1024),TOP—计数器计数序列的最大值(取值为固定值0x00FF、0x01FF、0x03FF,或存储于寄存器OCR1A 或ICR1 里的数值)。

4 实验与分析

由于循环水中的Ca2+、Mg2+浓度相对较高,并且水垢形成需要较长时间,为了方便实验研究除垢防垢效果,实验中配制CaCO3、Ca(HCO3)2溶液。为增加CaCO3沉析量,CaCO3、Ca(HCO3)2溶液采用过量无水CaCl2和NaHCO3进行配制。

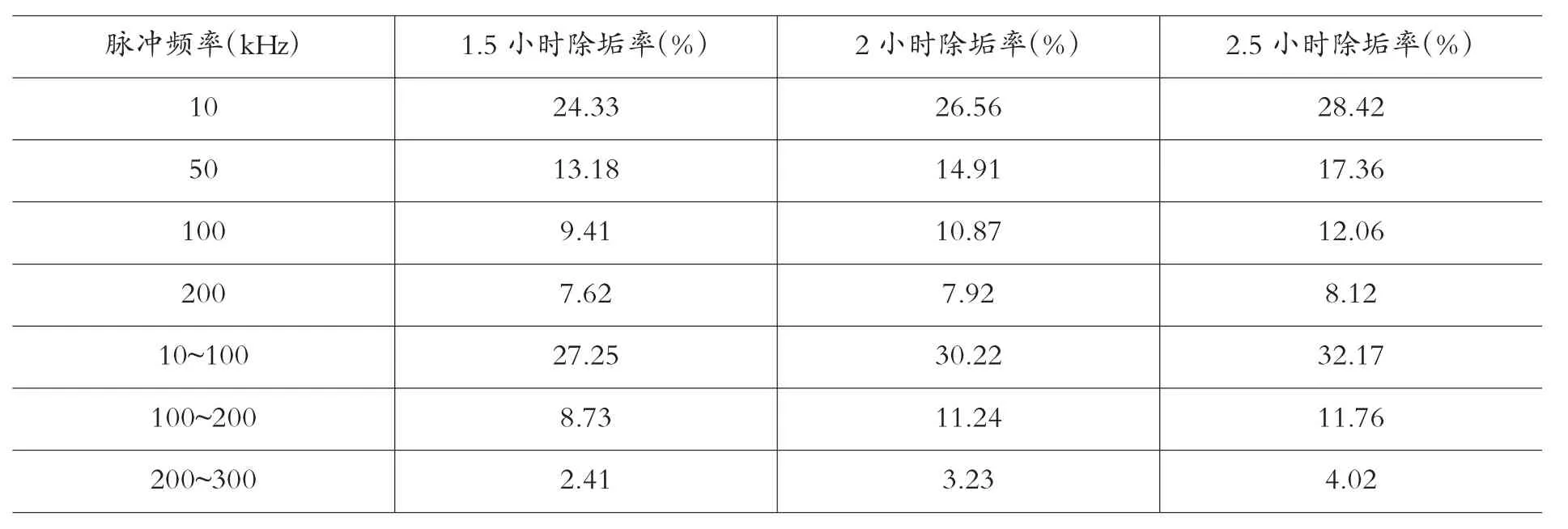

为测试频率对除垢效果的影响,采用对比法开展实验,用电子天平分别称量、记录两个100 mL 空量筒的质量,并分别标记为1 号和2 号。第一组,取100 mL Ca(HCO3)2溶液倒入1 号量筒中,在1 号量筒中间位置缠绕线圈20 匝,线圈两端接脉信号,再将1 号量筒放入水槽中;第二组,将2 号量筒中加入100 mL Ca(HCO3)2,不加线圈,直接放入水槽中。开启电源进行测试,设定输出频率10 kHz、50 kHz、100 kHz、200 kHz,1~100 kHz、100~200 kHz、200~300 kHz,分别在1.5 小时、2 小时和2.5 小时后倒出两组量筒中的溶液,留下沉淀,晾干后称筒重,使用除垢率Y表示除垢效果,如公式(2)所示,最终得到的实验结果如表1所示。

表1 除垢率实验结果

式中:m1 为未处理水样结垢质量(单位:g),m0 为处理水样结垢质量(单位:g)。

从表1中实验结果可以看出,频率范围一定时,截止到2.5 小时除垢率较高,除垢效果较好;当使用时间一致时,扫频范围在10~100 kHz 内的除垢率较高;当扫频范围超过100 kHz,除垢率下降。

5 结语

本设计以频率可调的变频电子系统为例,采用单片机C8051F022 实现该功能,并通过除垢率实验,验证了所提方法的有效性。不仅循环水处理技术在工业、石油、化工等领域应用前景广阔,变频电子循环水处理系统更是具有节能环保、减少资金投入等特点。因此,在全球倡导绿色环保节能的大环境下,高频电子除垢技术应用于循环水系统,有利于推动企业走向绿色、低碳、循环的高质量发展道路。