一种新式半导体扩散炉的结构设计分析

杨志伟

(吉林工业职业技术学院智能制造学院,吉林 吉林 132013)

1 引言

由于大量不易降解的材料被释放到环境中,不仅对环境造成了不可逆转的影响,也使地球环境不断恶化,因此降低相关材料的使用显得尤为重要[1-2]。传统扩散炉中的石英炉管在使用一段时间后,受高温等因素的影响往往导致炉管变形而无法使用[3-4]。笔者在经过大量观察后发现,变形的方式为石英炉管中心位置延重力方向呈现塌陷状态,因此根据此规律进行一定的补偿,将会适当延长石英炉管的使用寿命[5]。笔者认为,具体的补偿方式为反向补偿法,选择在石英炉管使用一定时间后并已经呈现一定程度塌陷的情况下,将石英炉管通过旋转装置反向放置,从而使其反向垂直塌陷,进而完成反向补偿,以延长石英炉管的使用寿命[6-7]。同时,增设多个薄壁电线管(TC管),分别位于石英管的管壁、样品区及其他部位,TC 管可以承载多个分布热电偶而形成立体多功能热电偶结构,以便更准确地探测并控制扩散炉的炉内温度。一方面,该结构的扩散炉降低了改装简单成本,提升了设备的工艺水准;另一方面,保护了环境。

2 半导体扩散炉及其结构分析

扩散炉是半导体器件扩散过程中所使用的一种设备,其中热电偶是传输扩散炉实际温度的传感器,用于检测扩散炉中的温度。热电偶是通过如铂和铂与铑的合金、铬与铝或铁与康铜等两种金属相互连接而制成的。在热电偶中,两个连接的金属之间存在温差,电流在其间流动,根据所产生的电动势来估计温差[8]。

扩散炉通常分为立式或纵向扩散炉,以及卧式或横向扩散炉。横向扩散炉中所使用热电偶分为尖峰热电偶或轮廓热电偶[9]。尖峰热电偶沿横向插入扩散炉中,以检测外部加热器的温度;轮廓热电偶沿纵向插入扩散炉中,以便检测内部石英炉的温度。固定组件有组装的第一固定管和第二固定管,一般温度传感器插入第一固定管中,延长线插入第二固定管中。温度传感器包括多个合金线、多个绝缘体和保护管,固定组件由耐热金属制成,可以防止温度传感器短路或损坏[10]。

半导体扩散炉主要使用横向扩散炉(图1),具体包括加热炉体、供气系统和炉管,其中石英炉管最为常见。

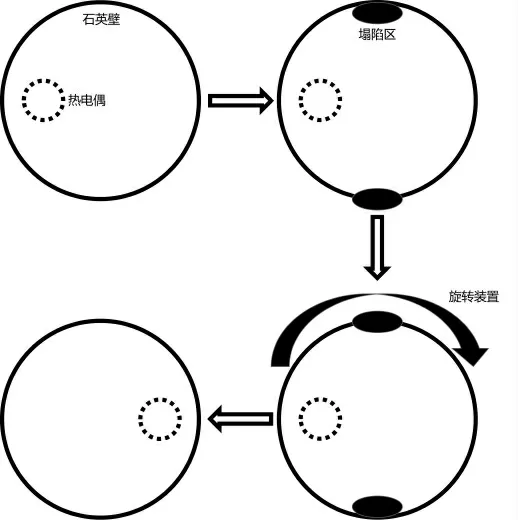

与图1中简易横向扩散炉相比,实际半导体产线生产的炉管更大、成本较高,经过高温后再加之样品重量而导致炉管的向下凹,同样会导致浪费。为了降低成本,借助抵消原理,在横向扩散炉使用一段时间后,将炉管翻转180°继续使用,这样反向下凹就会使其互相抵消,从而最大程度提升石英炉管的寿命。

图1 实验室内的横向扩散炉

伴随着人们对于半导体芯片性能需求的不断升级,对于扩散的要求越来越高,而作为扩散炉重要部分的石英管其更换成本随之不断上升,因此提升石英管使用寿命是降低成本的有效的方法[11-13]。同时,在半导体扩散炉的实际生产过程中,温度会受热电偶的误差而产生较大影响,并且石英管体积较大难免造成不同位置的温度存在差异[14]。

为了解决上述问题,笔者提出了一个简单的办法,增设多个热电偶,并使热电偶位于不同位置。一方面,降低单一热电偶造成的误差;另一方面,实现多端控温,从而降低不同位置的温度差异。

2.1 石英管的翻转装置

所设计的新型半导体扩散炉的石英管包括以下几部分:石英舟,用于承载需扩散样品[15];扩散炉,内设置一个石英管旋转装置;石英炉门,安装在石英扩散炉的头部,对于石英扩散炉起到密封作用;保温桶,位于石英扩散炉内靠近石英炉门一侧,起到隔热作用;喷淋管,位于石英扩散炉内上部,挡板用挂钩的方式设置在喷淋管和保温桶之间,用于阻挡石英扩散炉内部气流;石英扩散炉的进气口,设置在石英扩散炉的尾部,用于通入气体,排废管安装在石英扩散炉内的底部。该石英炉管可在扩散炉内进行至少180°旋转,并通过旋转方式进行颠倒放置,以弱化石英炉管因高温等原因而导致的延重力方向塌陷。

为实现上述技术要求,绘制如图2所示的新型扩散炉使用寿命延长原理示意图。

图2 新型扩散炉使用寿命延长原理示意图

图2中,实线圆部分为石英管管壁,虚线圆为热电偶,黑色区域为使用一段时间后产生的塌陷部分。通过如图2中箭头所示的旋转装置将石英管旋转180°,继续使用,其整体工艺具体描述为,当石英管使用一段时间后,产生一定的塌陷,此时将石英管上下对调旋转,继续使用该石英管,使该石英管产生反向塌陷,从而完成互补,以提升石英管的使用寿命。

2.2 立体多功能热电偶

半导体扩散炉是半导体材料扩散以及其他金属材料热处理过程中的重要生产设备。一方面,半导体扩散炉利用热扩散原理将杂质元素按要求的深度掺入硅衬底中[16],使硅衬底具有特定的浓度分布,从而改变材料的电学特性而形成半导体器件结构的目的。另一方面,半导体扩散炉也可用于金属材料的退火、正火、淬火和回火等热处理的相关生产加工[17-18]。在设备工作过程中,准确及时地反馈温度波动可以使操作人员更好地记录并调整设备情况,这就涉及到多层控温,只有在横向和纵向多点多层次设置热电偶,才能提升监控生产温度的实际效果,达到精细化生产的目的。

为降低大规模芯片生产过程中的成本,半导体扩散炉往往需要较长的结构,这就对石英管的长度提出了同样的要求,但是根据上述关于石英管实际生产过程的介绍可知,这必然会带来各位置温度难以控制的问题。为解决该问题,可以在一个TC 管内增加多个热电偶,并使每个热电偶位于石英管内部的不同位置,具体如图3所示。

图3中的热电偶都均匀分布在管内横向的多个位置,这就在加热过程中增加扩散炉的炉内、炉中和炉口等多段的温度监控,实现对整个炉管的分段控制,从而形成多个段位的温度控制区。这也可以简单理解为将炉管分段,使每段都成为一个独立的扩散炉控制系统,从而有效提升扩散热处理的精确度。

传统的半导体扩散炉主要采用单项或双项控温,因此一旦当工艺进行中某一主要控温系统出现问题,往往整个工艺无法正常进行。为此,笔者提出并实施了一种多层次控温系统,即超过三个层次的控温系统。当某一个控温系统出现异常时,即该系统与其他两个系统温度差异较大时,总系统将屏蔽该控温系统,并以另两个控温系统为标准继续作业。这样就可以防止在某单一控温系统出现问题时,造成总系统误差而导致实际温度偏差或者因无法辨别温度准确性而导致工艺被迫中断等现象的发生。

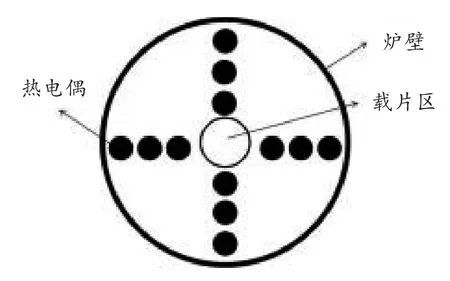

另外,即使通过分段控制提升了温度精确度,但是如果生产过程中某段热电偶异常,也将导致某段系统无法继续工作,进而导致整个工艺中断;同时,整个扩散炉管中炉壁和载片区受到炉体大小的影响,其温度也存在一定的差距,仅监控炉壁是无法准确反应载片区温度的因而不能很好控制加热。图4为新式扩散炉截面热电偶分布情况。

图4 新式扩散炉截面热电偶分布情况

图4中的热电偶不仅能够同时监控炉壁、载片区及其中间位置,还能根据不同炉的情况调整温差。这样一方面可以增加了精准度,另一方面可以降低扩散过程中的中断风险。

3 结语

未来的扩散炉将向高精度、高质量和高寿命方向发展,并提升整个芯片半导体加工水平。因此,从降低半导体扩散炉炉管塌陷产生高昂费用的实际问题出发,笔者通过旋转方式对冲掉塌陷问题,提升了半导体扩散炉炉管的寿命,并针对工艺过程中温度不准确的问题设计了通过分段+多层次的控温方式,提升了工艺精准度。