汽车换档操纵机构分总成高低温耐久试验台的研制

谢家兴 马春文 韦圆梦 兰洋波

汽车换档操纵机构分总成高低温耐久试验台的研制

谢家兴马春文韦圆梦兰洋波

(柳州市金元机械制造有限公司,广西 柳州 545007)

文章针对国标和主机厂企标对换档操纵机构分总成产品的耐久实验要求,研制了一种可在不同温度工况下模拟实车布局进行耐久试验的试验台,该试验台采用交流伺服电机作为驱动力,通过工业控制计算机控制周期性往复运动进行耐久性试验,其具有性能稳定可靠、试验精度高、可以实现自动化检测等特点,并介绍了耐久试验台的主要技术参数、研制概况和试验流程。该试验台满足企标和行标对换档操纵机构分总成的试验要求,已研制完成并投入使用。

换档操作机构分总成;耐久试验;电机控制;试验台;通用性

引言

近几年来随着汽车行业发展迅速和生活水平的提高,汽车已然成为人们出行的重要交通工具,人们对于汽车的安全性、舒适性、可靠性要求也越来越高。换档操纵机构分总成是汽车驾驶员控制汽车变速器档位的重要组成部分,主要用于汽车档位变换方面控制,起到选/换档操纵控制改变汽车速度快慢的作用,其产品质量很大程度上影响着驾驶的安全性和舒适性。换档操纵机构是使用频率很高的机构,若长时间工作后,换档操纵机构分总成疲劳寿命不达标将会存在安全隐患,极端情况下可能导致汽车无法挂档,将大大降低了汽车的安全性和舒适性。因此,作为汽车操纵系统的重要组成部分,对汽车换档操纵机构分总成进行耐久性疲劳实验就显得尤为重要。

汽车换档操纵机构分总成耐久试验是根据主机厂的企业标准和行业标准要求将换档操纵机构分总成按照实车布局安装固定在试验台架上,放入高低温试验箱中,然后再根据实验参数要求,模拟换档操纵机构分总成工作方式进行不间断的往复运动耐久试验。经过精心设计、制造、调试,自主研发出来的汽车换档操纵机构分总耐久试验台,满足换档操纵机构分总成实车布局要求和各项试验技术参数指标,通过计算机控制系统实现无人值守自动化检测。以下结合某车型换档操纵机构分总成试验台研制方法和心得进行逐一论述。

1 技术要求

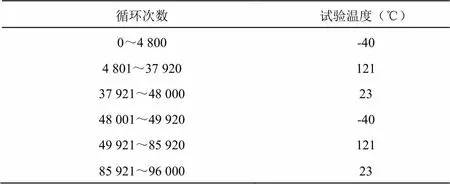

换档操纵机构分总成高低温耐久试验要求,即模拟整车在各种气候环境温度下和模拟选换档力交变周期力作用下,在选换档使用行程范围内,按N(空档)-1-2-1-3-4-5-4-3-2-1-N(举例某车型的档位分布如图1所示)档位循环96000 次,N-R-N循环48000次,负载要求:换档178 N,选档134 N,占总循环90%;换档245 N,选档178 N,占总循环10%。耐久试验温度循环应满足表1和表2[1,2]。

图1 档位分布图

表1 (N-1-2-1-3-4-5-4-3-2-1-N)

表2 (N-R-N)

2 汽车换档操纵机构分总成耐久试验台设计

2.1 耐久试验台系统设计方案

换档操纵机构分总成耐久试验台由试验台架、电机控制系统、档位控制机构、负载机构、高低温试验箱以及整个台架的计算机控制系统六个模块组成。电机控制系统采用了交流伺服电机,优点是传动速度控制特性良好,运行工作平稳,在整个工作过程中几乎无震荡;高精度位置控制,保证了换档操纵机构分总成在试验过程中选档和换档行程的精度[3]。

根据实验要求,试验台架装置应保证电机控制系统控制频率稳定和工作行程的精度,有足够大的空间,满足换档操纵机构分总成实车布局要求,试验结果符合标准要求,并根据试验要求满足3套换档操纵机构分总成同时布局试验;档位控制机构能实现换档控制机构和选档控制同时运行工作,并在换档和选档方向能同时带动3套换档操纵机构分总成同时做换档、选档循环往复运动;负载机构在试验过程中对试件进行负载加载和行程控制;高低温试验箱可容纳整个试验台架,为试件提供不同的温度环境;计算机控制系统主要用于技术参数的设置,控制行程、速度、力的大小和试验数据采集等。计算机控制系统可根据耐久试验次数要求设定目标值,当循环次数达到设定目标值时即可停机。

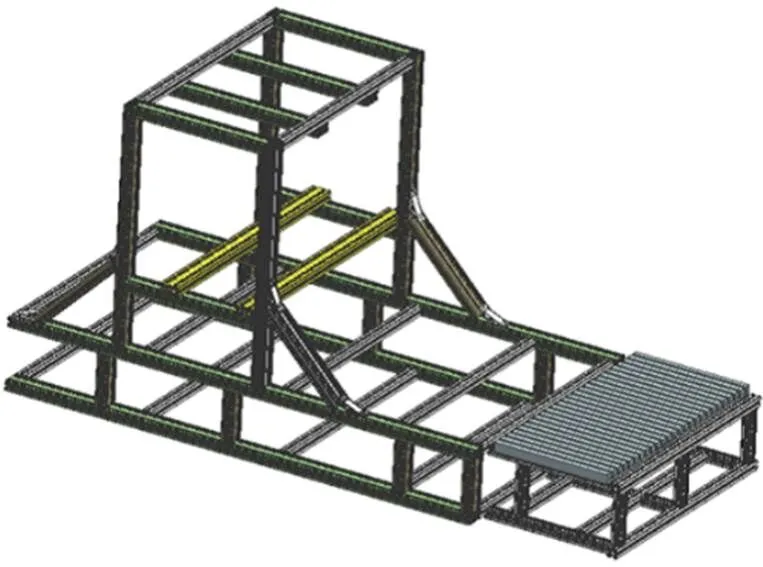

2.2 试验台架设计

汽车换档操纵机构分总成耐久试验台架,主要用来模拟换档操纵机构分总成在汽车实际工作中的走向布局进行安装固定试件。由于是根据实车布局来固定安装试件,其走向往往比较复杂,考虑到试件的安装方便、准确定位和通用性,试验台架采用了标准铝型材框架结构。与传统的碳钢或不锈钢材料相比,该材料具有结构精度高、易于拆装、外观精美、质量轻易于搬运等优势。根据铝型材的强度性能和试验台架的刚性要求,主要选用了40 mm×40 mm、40 mm×80 mm的标准铝型材,组装总成尺寸为2 030 mm×1 100 mm×1 290 mm,体积2.88 m³。该试验台架具有组装方便、通用性强、便于调整等优点,可通用于多种产品试验要求。耐久试验台架结构见图2。

图2 换档操纵机构分总成耐久试验台架结构

2.3 电机控制系统设计

在以往的一些耐久试验台常用的驱动机构是气动驱动机构,主要是因其结构简单、成本低廉而被使用,但是气动驱动机构工作时存在振动大、运行频率不稳定、冲击力大、定位不准、位置精度控制差等缺点,因此,本耐久试验台采用了伺服电机控制机构。它具有传动速度控制特性好、传动工作平稳、运行频率稳定、位置控制精度高、行程调节方便等优点,保证了换档操纵机构分总成在试验过程中选档和换档行程的精度。伺服电机控制机构如图3所示。

1-伺服驱动电机;2-固定支架;3-滚珠丝杆;4-限位传感器;5-平板滑块;6-传动连接杆;7-导轨

如图3的伺服电机控制机构设置有3个限位传感器,中间的传感器为零点传感器,在平板滑块侧面上设置有与3个传感器配合感应的3 块定位板,定位板上开有长条形孔的平板,采用穿过长条形孔的螺栓安装在移动平板上,通过调节螺栓在长条形孔内的位置可以微调定位板在平板滑块上的安装位置。在耐久试验检测前,工作人员通过调节平板滑块的位置来设置好起始零点位置,零点传感器感应到零点定位板得到零点位置的信号并传送给计算机控制系统,计算机控制系统接收到零点信号后,便以此零点位置为基准,通过预设在计算机控制系统内的程序来控制电机正转或反转,从而控制档位控制机构模拟换档或选档动作。伺服驱动电机固定在支架上与滚珠丝杆连接,滚珠丝杆再与平板滑块连接,在试验过程中,伺服驱动电机带动滚珠丝杆的螺杆旋转,从而带动平板滑块沿着滑轨前后移动,当平板滑块侧面上的限位传感器感应到与之对应的限位定位板时,则表示平板滑块移动的位移达到了限制距离,计算机控制系统接收到限位传感器传送的信号后控制伺服驱动电机停止转动,然后再次控制伺服驱动电机反向转动,继续带动平板滑块移动。传动连接杆一端与伺服电机控制机构的平板滑块连接,另一端与档位控制机构连接,伺服电机控制机构将传动力通过传动连接杆传递给档位控制机构,从而带动档位控制机构工作。

换档操纵机构分总成耐久试验,是根据模拟实车选档、换档动作并不间断的重复循环选、换档动作来实现耐久试验,如某车型的档位分布如图1所示,耐久试验档位循环模式为N-1-2-1-3-4-5-4-3-2-1-N(N为空档位置),要实现选、换档动作,则驱动电机需做纵向和横向传动,因此该试验台设置了两个伺服电机控制机构,选档伺服电机控制机构和换档伺服电机控制机构,即一个负责换档操纵机构总成的选档动作,另一个负责换档动作。

2.4 档位控制机构设计

档位控制机构在耐久实验中主要是控制换档操纵分总成的选档和换档动作,如图4所示,该机构设计了顶板固定板、选档移动平台、换档移动平台和连接在换档移动平台底端面的换档杆连接板,换档杆连接板上安装有用于安装换档操纵机构分总成换档杆的关节轴承。顶板固定板安装在耐久试验台架上,顶板下端面设置有与选档伺服电机控制机构的传动连接杆平行的选档导轨,选档移动平台通过滑块安装在选档导轨上,并与选档伺服电机控制机构的传动连接杆杆连接。选档移动平台下端面上设置有与换档伺服电机控制机构的传动连接杆平行的换档导轨,换档移动平台通过滑块安装在换档导轨上,换档移动平台靠近换档伺服电机控制机构的侧面上通过侧安装板设置有传动连接杆导轨,换档伺服电机控制机构的传动连接杆通过滑块安装在传动连接杆导轨上。

档位控制机构工作原理:选档导轨和换档导轨相互垂直,工作时,换档伺服电机控制机构通过传动连接杆带动换档移动平台前后移动实现换档操纵机构分总成换档动作,换档移动平台通过换档滑块在位于选档移动平台下方的换档导轨上滑动;选档伺服电机控制机构通过传动连接杆带动选档移动平台在与换档导轨垂直的方向上前后移动实现选档动作,选档移动平台通过选档滑块在位于顶板下方的选档导轨上滑动。选档移动平台在移动的同时带动换档移动平台同步移动,此时换档移动平台带动连接杆导轨在连接杆滑块内滑动。

档位控制机构设置有多个换档杆连接板,工作时可同时带动多个换档杆连接板动作,能够满足一次耐久试验同时做多套(如三套)换档操纵机构分总成,实验效率高。

1-换档杆连接板;2-选档传动连接杆;3-换档移动平台;4-导轨;5-选档移动平台;6-顶板固定板;7-滑块;8-换档传动连接杆

2.5 负载机构的设计

负载机构是在耐久试验过程中给换档操纵机构分总成施加负载,根据要求设计出了一种弹簧双向加载的负载机构,即通过一根弹簧实现换档操纵机构分总成在拉和推的时候都可施加负载。如图5所示,当传力主轴在拉和推的情况下左右移动时,弹簧都会压缩加载,从而满足试验要求。该机构结构简化、设计合理,采用一根负载弹簧,在不拆换工装、不调整固定点位置的情况下,即可测试换档操纵机构分总成的推和拉动作耐久试验。

负载机构的工作原理:在测试前需要根据所选择好的负载弹簧的长度固定好拉板、导向轴、固定支架与推板,且传力主轴运动顺畅无卡滞。负载机构有两个工作状态。

一是换档操纵机构分总成测试推的工作状态:换档操纵机构分总成软轴与连接接头连接,推动拉压传感器,从而推动传力主轴,此时拉板为固定状态。在传力主轴的推动作用下,轴肩推动推板向右位移,压缩负载弹簧产生所需的推向负载。

二是换档操纵机构分总成测试拉的工作状态:换档操纵机构分总软轴与连接接头连接,拉动拉压传感器,从而拉动传力主轴,此时推板在固定支架档板的作用下为固定状态。在传力主轴的拉动作用下,传动主轴拉动拉板向左位移,压缩负载弹簧产生所需的拉向负载。

1-连接接头;2-拉压传感器;3-法兰连接盘;4-传力主轴;5-固定支架;6-滑动轴承;7-导向轴;8-负载弹簧;9-直线轴承;10-推板;11-拉板

2.6 高低温试验箱

高低温试验箱主要是为试件提供高低温试验环境,试验箱内环境温度可调范围为-40℃~150℃,通过计算机控制系统进行设置和控制,箱内实际温度与设置温度误差为±2℃,可满足高低温试验条件要求[4]。

高低温试验箱内胆和外壳材料均为不锈钢板,内胆尺寸为2550 mm×1800 mm×1500 mm,容积为6.88 m³,可放入整个试验台架,并预留有足够的安装拆卸空间。高低温试验箱内与箱外的所有连接部分均采用密封、隔热措施。高低温耐久试验时,先将试件安装固定在试验台架上,再将试验台架放置高低温试验箱内,再根据试验环境温度要求,通过计算机控制系统进行设置。

2.7 计算机控制系统

计算机控制系统由工业控制计算机、数据采集板卡、传感器和控制软件等组成,主要用于设置技术参数,控制电机行程、速度、力的大小和试验过程的数据采集、记录保存等,并对检测结果数据进行产品合格与否判断。

计算机控制软件主要包括以下功能模块:一是试验产品参数输入模块,用于输入不同产品的试验参数、控制条件等;二是计算机自动执行模块,主要用于完成试验数据采集、记录与试验过程中的自动控制,以及试验过程中对电机转速、扭矩等参数的控制;三是计算机分析模块,用于对采集到的试验数据和状态进行分析、判断和处理,一方面控制程序的运行,另一方面进行显示测试结果并根据试验需求进行存盘;四是试验数据管理模块,用于对试验数据进行查看,数据打印导出,便于对试验数据集中处理;五是手动操作模块,用于对换档操纵机构试验台进行手动操作、手动调试和保护测试;六是报警信息模块,主要用于检测各种报警信息和故障信息[5]。

3 耐久试验台试验流程

耐久试验台在测试前需要根据不同产品的换档操纵机构分总成确定换档和选档的空档位置,从而移动零点传感器作为试验基准位置。

(1)根据换档操纵机构分总成实车布局图,把试验件按照实车布局布置固定在实验工装台架上如图6所示,即换档操纵机构分总成的换档杆安装在档位转换平台的关节轴承内,软轴部分的负载端与负载装置的连接接头连接法兰连接盘,一套换档操纵机构分总成的选档软轴和换档软轴分别连接一个负载装置。然后再将试验台架放置于高低温试验箱内。

(2)根据产品设计的选档行程和换档行程要求,再通过操纵机构的杠杆比计算出手柄球端LAP点的位移,即为电机控制系统平板滑块装置需要移动的位移,并把该位移输入计算机控制系统。电机控制机构的电机根据输入的位移进行转动,驱动滚珠丝杆从而带动档位控制机构的换档移动平台或选档移动平台做前后运动,驱动换档操纵机构分总成的换档杆实现换档或选档动作。

(3)根据循环次数、循环模式、负载要求和试验环境温度要求在计算机系统中进行设置。换档操纵机构分总成在试验过程中若出现故障或者失效时,会造成负载端传感器力值(即负载装置的拉压传感器的数值)的变化,偏大或偏小,试验台能根据这传感器反馈的力值自动停机并报警。

图6 换档操纵机构分总成耐久试验台

4 结束语

文章所述换档操纵机构分总成耐久试验台是基于产品安全特性和疲劳寿命要求所研制,为确保产品出厂质量,满足疲劳寿命要求,需对新研发的产品进行疲劳耐久试验。该实验台能够一次同时对多套产品进行测试试验,实验效率高,实验过程能够按照实车布局,有效模拟实车状态,试验准确性高,且其工作运行可靠、性能稳定,有效地支持了项目开发和试验任务。

[1]BT/SGMWJ 0632-2011. 手动变速器换档控制子系统技术条件[S]. 北京: 中国标准出版社,2011.

[2]覃汉英,邓加尊. 微型车换档操纵机构分总成验证方法研究[J]. 大众科技,2017(12): 119-212.

[3]谢祥云. 交流伺服电机特性与应用研究[J]. 机电信息,2019(21): 58-59.

[4]QC/T 1019-2015. 汽车变速换档操纵装置性能要求及台架试验方法[S]. 北京: 中国标准出版社,2015.

[5]韩彬,董垚,刘运来. 汽车液压制动部件高低温耐久试验台设计[C]. 2015中国汽车工程学会年会论文集,2015.

Development of High and Low Temperature Durability Test Bench for Automobile Shift Operating Mechanism Subassembly

In this paper, according to the durability test requirements of the national standard and the enterprise standard of the main engine factory for the subassembly products of the shift operating mechanism, a test bench which can simulate the layout of the real vehicle under different temperature conditions is developed. The test bench uses the AC servo motor as the driving force and carries out the durability test through the periodic reciprocating motion controlled by the industrial control computer. It has the advantages of stable and reliable performance, high test accuracy andit can realize the characteristics of automatic detection. The main technical parameters, development situation and test process of durability test bench are introduced. The test bench meets the test requirements of enterprise standard and national standard for the subassembly of shift operating mechanism, and has been developed and put into use.

shift operating mechanism subassembly; durability test; motor control; test bench; generality

U463.2

A

1008-1151(2022)12-0054-04

2022-10-12

谢家兴,男,广西柳州人,柳州市金元机械制造有限公司技术中心主管,助理工程师,研究方向为汽车部件设计开发与制造、项目管理。