城际铁路黄土填料路基振碾特性及水稳定性

蒋应军, 张伟*, 乔怀玉, 张智杰

(1.长安大学, 特殊地区公路工程教育部重点实验室, 西安 710064; 2.陕西省铁路集团公司, 西安 710199; 3.陕西西法(北线)城际铁路有限公司, 西安 710065)

黄土广泛分布在中国西北、东北、华中和华东部分地区,在铁路工程建设中,不可避免的涉及黄土作为路基填料的问题,而黄土路基压实质量直接影响路基的强度和稳定性[1-7]。随着中国机械制造水平的发展,振动压路机的吨位从20世纪80年代的10~12 t,逐步发展到如今的22~26 t,甚至出现了39 t的超大吨位振动压路机。而现行铁路规范,所遵循的依然是20世纪80年代小吨位振动压路机的工程经验,并没有充分考虑发挥现有20 t以上振动压路机的工作潜能。城际铁路路基要承受列车荷载及各种自然因素的作用。水是影响路基性能、诱发路基病害主要因素之一,地表水、地下水的渗入,将降低路基土强度,造成路基承载能力和稳定性不足。为充分利用现有压实设备,更好控制路基压实质量,提高路基水稳定性。研究黄土路基振碾特性及水对压实黄土稳定性的影响具有工程实际意义。对于黄土填料路基,国内学者主要从黄土路基振碾特性、压实技术和机理等方面进行研究[8-16]。郝静等[8]依托丰淮线重载铁路项目,研究了压实厚度为25~30 cm时,弱中湿陷性黄土在12 t振动压路机下的振碾特性,确定了黄土填料基床在不同压实质量要求下的最优振动碾压遍数;彭卿等[9]研究了松铺厚度为28 cm时,湿陷性黄土在18 t羊角碾振动压路机和17 t光轮振动压路机下的振碾特性,确定了黄土路基最优碾压遍数。文献[10-12]依托郑西客运专线项目,研究了不同松铺厚度黄土填料在不同振动压路机下的压实效果,确定了黄土路基的最优碾压方式为:松铺厚度20 cm,振动压路机静压1遍,“弱振”1遍,静压3遍;松铺厚度30 cm,振动压路机静压1遍,“弱振”2遍,静压3遍。文献[13-16]通过黄土路基室内试验模型,采用压应力评价压实效果,研究了振幅、振动频率、碾压速度、黄土松铺厚度、碾压遍数等与压实效果的关系,提出了针对不同松铺厚度的适宜碾压遍数推荐值及黄土填料路基压实工艺控制参数。李耀国等[17]通过室内击实试验和现场试验,分析了含水量、灰剂量和压实功对不同类型路基土体压实干密度的影响,发现压实工艺、含水量、灰剂量、松铺厚度等均可影响土体的压实度。袁亮等[18]通过室内崩解试验,分析了不同地区黄土的崩解形态、崩解时间、崩解程度等,发现造成黄土崩解性差异的主要因素有颗粒级配、含水率、矿物成分等。

以上研究无疑推动了黄土填料路基工程技术的发展,随着技术水平的飞速发展,施工条件与施工水平早已极大提升。为充分利用现有压实设备,提高路基压实质量和施工效率,有必要进一步对黄土填料路基的振碾特性进行研究;压实后黄土路基的水稳定性与黄土填料路基压实系数的关系鲜有报道。鉴于此,依托陕西新建城际铁路西安至法门寺北线项目,从黄土填料路基的振碾特性入手,通过填筑工艺试验,研究现有机械水平下的黄土填料路基最优碾压方式、最大可压实水平和最大可压实厚度,同时查明含水率对黄土填料路基振碾特性的影响,最后测试不同压实系数下黄土路基的水稳定性。为黄土路基填料的工程应用及施工质量控制提供依据。

1 研究方案

1.1 黄土物理特性

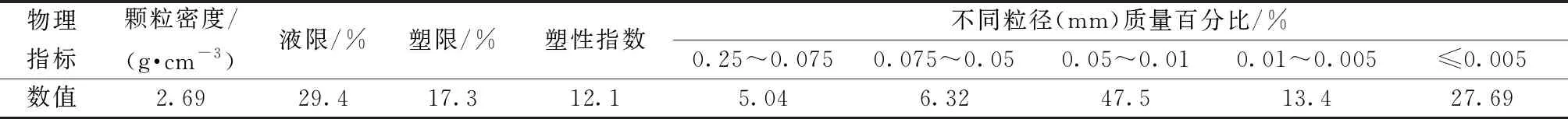

表1 黄土填料基本物理性质

重型击实试验确定该黄土填料最佳含水率为14%、最大干密度为1.894 g/cm3。

1.2 试验方案

1.2.1 黄土填料路基振碾特性

(1)碾压方式的影响。为分析不同碾压方式对黄土填料路基振碾特性的影响,提出最优碾压方式。拟采用柳工22 t单钢轮振动压路机的两种碾压方式研究不同碾压方式对黄土路基压实效果的影响,具体方案见图1,其中方案A为传统碾压方式,方案B为改进碾压方式。试验段路基的松铺厚度为35 cm,现场含水率控制在最佳含水率即14%。

图1 碾压方式方案

(2)松铺厚度的影响。结合现场路基试验段实际压实水平,探讨松铺厚度对最大可压实水平及厚度的影响。黄土填料的松铺厚度拟采用30、35、40 cm。含水率控制在最佳含水率即14%。压实机械为22 t振动压路机。

(3)含水率的影响。考虑压路机振动压实过程中,黄土填料中水的特性,分析含水率对黄土填料路基压实系数的影响。拟确定的黄土填料含水率为12%、14%(最佳含水率)、16%、18%(天然含水率)。路基松铺厚度为35 cm,压实机械为22 t振动压路机。

压实系数检测如图2所示,灌砂法测试压实系数周期长、效率低。

图2 灌砂法全厚度压实系数检测

为了提高效率,研究过程中除了采用灌砂法测试压实系数之外,还引入碾压后被压材料表面变形值的方法,对压实质量进行预评估,如图3所示。

图3 现场标高测量

1.2.2 压实黄土水稳定性研究——压实黄土崩解试验

试验采用湿化崩解仪进行试验研究,试验装置如图4所示。通过测定试验过程中试样重量的变化情况来分析黄土试样的湿化崩解特性,如图5所示。

压实黄土的湿化崩解特性可以采用崩解时间、崩解量与崩解速率等指标来评价。崩解量、崩解速率计算公式为

(1)

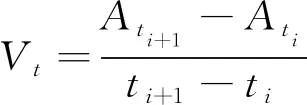

(2)

式中:At为试样在t时刻的崩解量,%,精确至0.01;m0、mt为分别指试验前、浸水t(min)时试样质量,g;Vt为试样在ti~ti+1时间段内平均崩解速率,%/min;Ati、Ati+1为分别指试样在ti、ti+1时刻的崩解量,%。

2 城际铁路黄土填料路基振碾特性

2.1 最优碾压方式

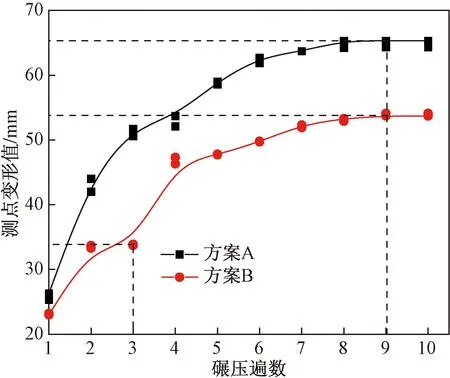

碾压遍数与路基表面变形代表值、压实系数K代表值之间关系分别如图6和图7所示。

图6 碾压遍数与测点变形值之间的关系

图7 不同碾压方式下碾压遍数与压实系数之间的关系

由图6和图7可知:

(1)方案A的碾压结果表明,22 t单钢轮振动压路机静压1遍、弱振2遍后路基变形量为33.7 mm,压实系数可达0.862;继续碾压,强振6遍后,路基变形量达53.3 mm,标高基本不再变化,压实系数可达0.906左右;此时继续碾压,路基测点变形值及压实系数不会有明显变化。

(2)方案B的碾压结果表明,22 t单钢轮振动压路机静压1遍、强振8遍后路基变形量为65.3 mm,压实系数可达0.950,此时继续碾压,路基测点变形值及压实系数不会有明显变化。

因此,碾压遍数相同时,黄土路基最佳含水率下,松铺厚度为35 cm时,方案B比方案A可取得更好的压实效果,可提高压实系数绝对值0.044。因此,方案B是最优碾压方式,即静压1遍+强振8遍+静压收面1~2遍。

2.2 最大可压实水平与最大可压实厚度

2.2.1 最大可压实水平

按方案B的碾压方式,22 t振动压路机不同松铺厚度下碾压遍数与压实系数的关系如图8所示。

由图8可知:

图8 不同松铺厚度下碾压遍数与压实系数的关系

(1)压实系数并不会随着碾压遍数的增加而无限制的增长。不同松铺厚度下,22 t振动压路机的碾压遍数存在一个阈值,此时,压实效果达到最佳。当碾压遍数超过此阈值对应的碾压遍数时,压实系数不会增大。

(2)当路基实际松铺厚度分别为32.4、36.8、41.2 cm时,22 t振动压路机采用最优碾压方式,即静压1遍,强振6~8遍,静压收面1~2遍后,其压实系数基本保持不变,压实厚度分别为25.4、30.3、33.6 cm,可达到的最大可压实水平分别为0.956、0.953、0.913。

2.2.2 最大可压实厚度

为更好确定最大可压实厚度,分别建立松铺厚度与最大压实系数和压实厚度之间的关系如图9与图10所示。

图9 实际松铺厚度与压实系数的关系

图10 实际松铺厚度与压实厚度的关系

由图9可知,基床底层规范要求压实系数对应的松铺厚度为37.2 cm,从图10可知此时的压实厚度为30 cm;基床底层以下路堤规范要求压实系数对应的松铺厚度为42.6 cm,此时的压实厚度为35 cm,因此基床底层施工时,推荐最大可压实厚度为30 cm。基床底层以下路堤施工时,推荐最大可压实厚度为35 cm。

随着压实厚度的增加,黄土填料路基对应的最大可压实水平逐渐减少,但没有明显规律。出现这种情况的原因与压实系数检测方法有关。《铁路工程土工试验规程》TB 10102—2010规定使用灌砂法检测压实系数时,对于填料最大粒径≤5 mm的路基,试坑尺寸为Φ150 mm×h200 mm[19]。而本次试验灌砂法试坑的深度为路基压实后的实际厚度。压路机的压实功效一定的情况下,压实层表层的压实系数要大于压实层底层的压实系数。压实厚度越大,表层与底层压实系数的差距也就越明显,平均压实系数的变化也就越大。

2.3 含水率对路基振碾特性的影响

黄土填料的含水率对路基的压实效果有不容忽视的影响,为了使路基达到最佳的压实状态,需对黄土填料的含水率进行控制。图11为黄土填料含水率ω与压实系数K关系曲线图。

图11 含水率与压实系数关系曲线

由图11可知:

(1)黄土填料的振动压实系数随含水量的增加而增加,达到峰值后,压实系数随含水量的增加而减小。黄土填料的含水率与压实系数存在较好的二次函数关系,相关系数R2=0.966。

(2)根据规范要求,基床底层压实系数K≥0.95,由图11知,当黄土填料含水率在12%~14%时,黄土填料路基可以取得较好的压实效果。根据拟合公式K=-0.004ω2+0.10ω+0.29,当黄土填料含水率在13%附近时,即施工含水率≈最佳含水率(重型击实试验方法)-1%时,黄土路基压实效果最好。

(3)当施工含水率≥最佳含水率(重型击实试验方法)+2%时,路基所能达到的最大可压实水平急剧降低。

3 路基水稳定性试验—— 压实黄土崩解试验

考虑到出现积水坍塌、湿化现象主要是由于黄土的崩解特性造成的。因此,对黄土的崩解特性进行研究。不同压实系数下施工现场所取黄土路基试件的崩解速率、崩解量与崩解时间的关系如图12和图13所示。

图12 崩解速率与时间的关系

图13 崩解量与时间的关系图

由图12和图13可看出:

(1)随时间延长,试件崩解速率均呈现先增大后减小的趋势。崩解初期,非饱和状态黄土试件基质吸力较大,试件内部孔隙未被水分充满,外界水分快速侵入试件内部而挤出气体,此过程中试件整体结构不产生明显破坏,仅表层发生轻微崩解并溢出少量气泡,崩解速率较为缓慢;崩解中期,因为试件表层逐渐的剥落,外界水分进一步渗入试件内部,逐渐出现试件内部应力集中现象,加速试件内部结构的破坏,导致试件发生坍塌式崩解,崩解速率也随之骤然增大;崩解后期,试件大部已坍塌破坏,仅有少量残余,崩解速率也随之渐缓,淤泥状滑落成为此阶段试件崩解的主要形式。

(2)随试件压实系数增大,试件内黄土颗粒排列更为密实、孔隙率相应减小、可渗透性降低,致使试件崩解速率极值降低、完全崩解时间延迟。可见,提高压实系数可有效提升黄土的耐崩解性,从而改善黄土路基水稳定性。

4 结论

对城际铁路黄土填料路基的振碾特性及压实后的水稳定性进行了研究,研究结论如下。

(1)研究了振动压路机的最优碾压方式。结果表明:与传统的碾压方式相比,振动压路机采用静压1遍,强振6~8遍,静压收面1~2遍的碾压方式可以取得较好的压实效果。

(2)研究了黄土填料路基的最大可压实水平与最大可压实厚度。结果表明:使用22 t振动压路机,在黄土填料最佳含水率下:当松铺厚度分别为30、35、40 cm时,振动压路机静压1遍,强振6~8遍,黄土填料路基可达到的最大可压实水平分别为0.957、0.953、0.913;填筑路基基床底层时最大可压实厚度为30 cm(松铺厚度35 cm)、路基基床底层以下路堤时最大可压实厚度为35 cm(松铺厚度40 cm)

(3)研究了黄土填料的含水率对路基的振碾特性的影响。结果表明:当黄土填料含水率处于12%~14%时,黄土填料路基可以取得较好的压实效果,施工含水率≈最佳含水率(重型击实试验方法)-1%时,黄土路基压实效果最好,施工含水率≥最佳含水率(重型击实试验方法)+2%时,黄土路基不易压实。

(4)研究了不同压实系数下黄土路基的水稳定性。随试件压实系数增大,黄土路基更为密实、孔隙率相应减小、可渗透性降低,施工现场所取试件的崩解速率极值降低、完全崩解时间延迟。可见,提高压实系数可有效提升黄土的耐崩解性,从而改善黄土路基水稳定性。