钢铁尘泥还原与窑渣选铁研究

何 军,郑伟成,黄 权,李 钢,龙红明,4,魏汝飞

(1.马钢集团能源环保部;2.马鞍山利民冶金固体废物综合利用科技有限公司;3.安徽工业大学冶金工程学院;4.冶金减排与资源综合利用教育部重点实验室(安徽工业大学),安徽马鞍山 243032)

前言

我国是钢铁大国,2020 年钢铁产量历史性地突破10 亿t,在钢铁生产的烧结、球团、高炉、转炉和轧制等各工序的除尘以及废水处理工艺中会产生10%左右的废弃物尘泥,尘泥中有价铁元素含量超过30%,回收利用潜力巨大,目前主要用于回配返烧结和炼钢工序[1-4]。随着钢铁冶炼过程中废钢比的提高,尘泥中锌含量逐渐升高,含锌较高的尘泥返回烧结生产会造成锌在高炉和烧结之间富集循环,影响高炉顺行和高炉寿命,因此一般要求返回烧结的尘泥中锌含量必须小于1%,加大了尘泥资源化利用的难度[5-7]。含锌含铁尘泥利用的关键是先行脱除锌元素,脱锌的工艺较多,主要分为火法脱锌工艺和湿法脱锌工艺两类,湿法脱锌多存在成本高、二次污染等问题,火法工艺处理效率较高,是目前含锌尘泥资源化利用的主要途径[8-12]。本文以高锌含铁尘泥为原料,基于回转窑法直接还原工艺,结合细磨、磁选工艺进行高锌含铁尘泥的还原和窑渣选铁,研究还原温度、还原时间和细磨时间等因素对含铁尘泥回收利用效果的影响,在解决锌含量较高问题的同时提高了窑渣的铁品位,能够获得铁精矿返回烧结生产。

1 试验原料与方法

1.1 原料成分分析

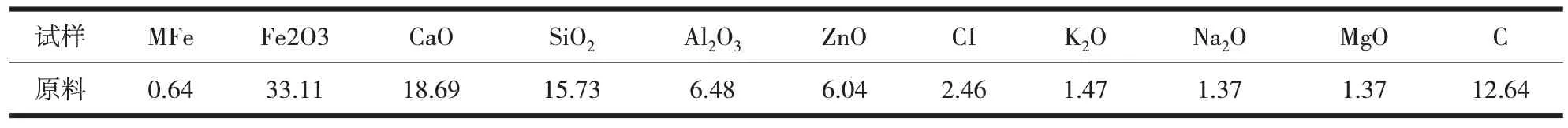

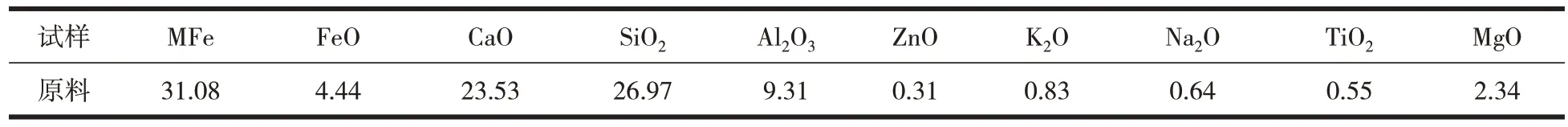

取入窑尘泥混合料及出回转窑窑渣于105℃恒温鼓风干燥箱内烘干(原料水分18.51%、窑渣水分6.88%)、破碎研磨至200 目以下,取样分析其元素、成分,其结果如表1、2所列。

表1 入窑原料成分分析 %

1.2 尘泥还原试验方法

将尘泥和煤粉按C/O 比为1.0进行配料,煤粉作为还原剂,加热至一定温度时尘泥中铁和锌的氧化物得以还原,锌在高温下蒸发离开回转窑。经过前期考察调研,固相还原温度设定为1 050~1 150 ℃,固相还原时长大约为27 min,试验时取25 min,以10 ℃/min 升温速率到指定温度(1 050 ℃、1 100 ℃、1 150 ℃),降温时间40 min至600 ℃取样水冷,由于小型回转窑保温性能较好,窑体温度在降至650 ℃左右时便脱离控温程序,因此试验降温取样温度设置为600 ℃,程序控温降至600 ℃时采用氮气吹扫使窑体温度降至600 ℃(氮气吹扫时间约5 min)。

表2 出窑窑渣成分分析 %

试验结束后取出样品在水中冷却,随后将试样真空烘干检测,以此为基准试验,通过改变反应条件研究反应温度、反应时间对尘泥铁氧化物固相还原后金属化率的影响。

试验方法及装置

取破碎研磨后的入窑混合料及窑渣,通过化学滴定试验分析其全铁含量、金属铁含量及金属化率,以此作为尘泥铁氧化物固相还原的指标。称取12 g试样将干燥后的试样压块后放入坩埚中进而放入回转窑中,设定反应温度、反应时间,待试验结束后取出样品进行检测分析实验。通过改变还原温度、反应时间,确定尘泥铁氧化物最佳固相还原温度和反应时间。参考现场生产工艺,在小型回转窑上进行试验。

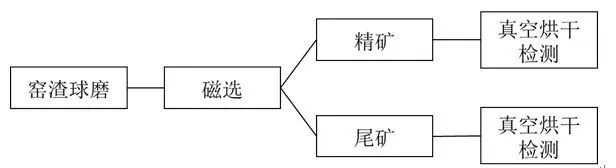

1.3 磁选提铁试验方法

磁选属于钛铁矿的精选,它是利用各种矿物磁导率的不同,使它们通过一个磁场,由于不同矿物对磁场的反应不同,磁导率高的矿物被磁盘吸起,再失磁就掉下来,经过集料漏斗将其收集,磁导率低的不被吸起,留在物料中或随转动着的皮带,作为尾矿带出去而得以分离。试验采用XCRS-74 型鼓型湿式弱磁机进行弱磁选试验,拟定弱磁选试验工艺流程为:细磨—磁选—精矿(尾矿)。磁选过程如图1所示。

图1 试验流程

具体试验过程为:以还原后的窑渣作为磁选回收铁的给矿进行实验研究,对窑渣分别进行球磨10 min、25 min、40 min、55 min,球磨后进行筛分,每次用上述筛分出的矿粉500 g 在XCRS-74 型鼓型湿式弱磁机磁选管中进行弱磁选试验,得出不同矿粉粒度条件下精矿和尾矿,对磁选后的尾矿和精矿真空烘干、称量并对其进行化学分析,计算出精矿的品位、回收率、金属化率等。

2 结果与讨论

2.1 还原结果分析

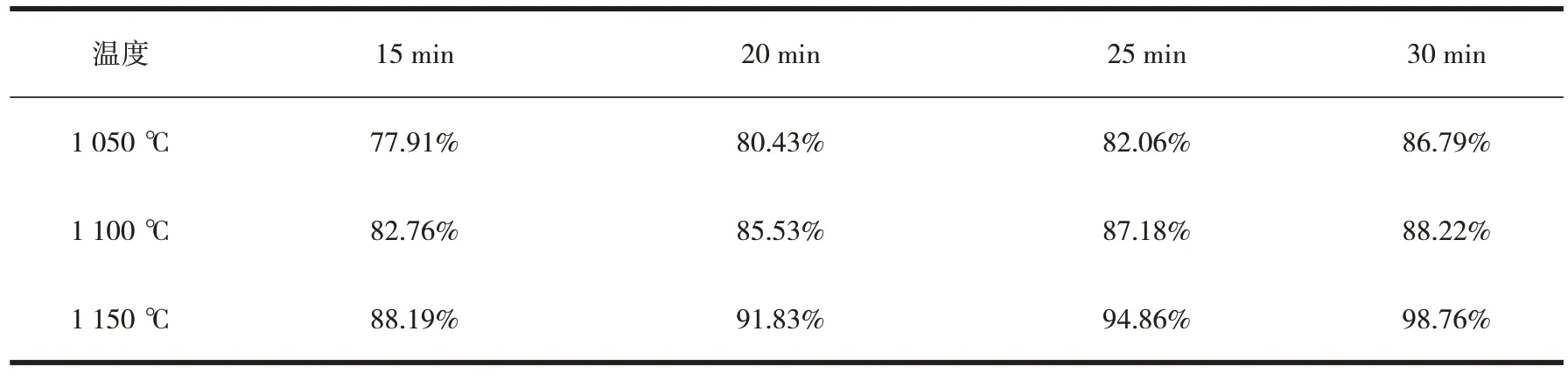

试验开展了在1 050 ℃、1 100 ℃、1 150 ℃三个温度下以及15 min、20 min、25 min、30 min 四个时间段的实验,计算其金属化率,试验数据如表格3。

表3 金属化率试验数据

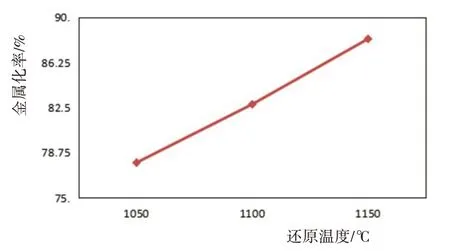

(1)反应温度对还原的影响

以入回转窑混合料为原料,在1 050 ℃、1 100 ℃、1 150 ℃三个温度下试验,反应气氛吹入氮气,降温至600 ℃左右取出样品,对此还原产品进行制样、检测、分析,其结果如图2 所示,由图可知,随温度升高尘泥金属化率呈现逐渐增加的趋势,且在温度1 100 ℃与1 150 ℃之间金属化率提高更加明显,继续升高温度可提高尘泥固相还原金属化率,但温度的升高势必会增加能耗。

图2 反应温度对还原的影响(N2,15 min,600 ℃水淬)

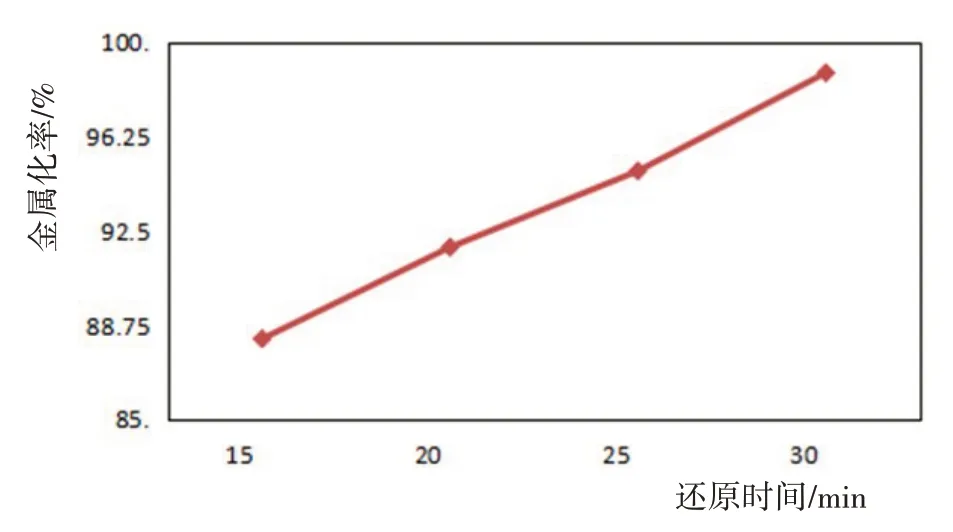

(2)反应时间对还原的影响

研究反应时间对尘泥铁氧化物还原效果影响时,以固相反应温度1 150 ℃为基准、控温程序以及反应气氛不变,分别进行不同反应时间的试验,反应进行至固相还原保温结束,降温至600 ℃取样分析,其反应时间分别为15 min、20 min、25 min、30 min,还原后样品金属化率如图3所示。

图3 反应时间对还原的影响(N2,1 150 ℃,600 ℃水淬)

通过图3中不同反应时间尘泥固相还原金属化率的分析可知,延长固相还原反应时间有利于提高尘泥金属化率,但时间过长必将增加还原成本,需根据自身需要选择合适的反应时间。

2.2 选铁结果分析

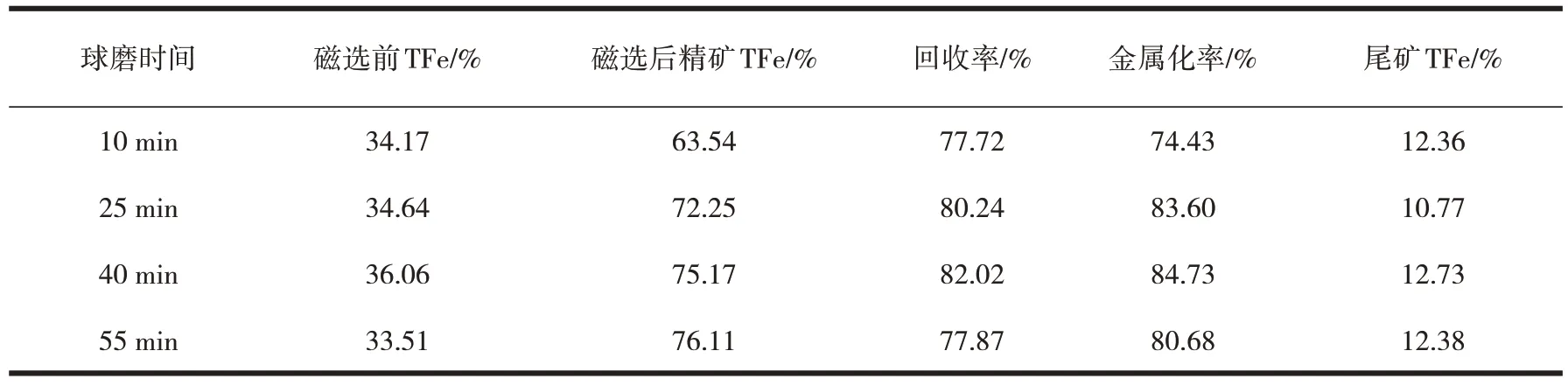

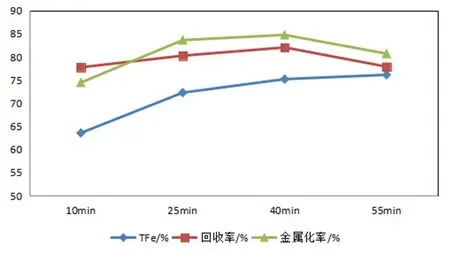

试验对窑渣分别进行球磨10 min、25 min、40 min、55 min,磁选前测定其全铁含量,在激磁电流强度为4 A 时进行磁选试验,收集精矿、尾矿,真空烘干后检测精矿的全铁、金属铁、回收率、金属化率以及尾矿的全铁含量,试验具体数据如表4。

表4 磁选试验数据

从图4可以看出,随着球磨时间的增长,精矿的品位逐渐增加且趋于平缓,而磁选的回收率和金属化率都呈现先增加后下降的趋势。给矿粒度过细时不利于铁精矿的选别,因为粒度越细矿物在磁场中所受磁力越小,磁选过程损失也较多,因而精矿品位越高、回收率越低,综合考虑磁选精矿铁品位和铁回收率等因素,选择在产品球磨时间40 min时,在激磁电流强度为4A 条件下进行磁选,可获得铁品位75.17%、作业回收率82.02%的最终铁精矿。

图4 磨矿时间对铁回收率和金属化率的影响

3 结论

通过对以上试验的研究,可以得出以下结论:

(1)提高还原温度、延长还原时间均可以提高尘泥固相还原的金属化率,在反应温度为1 150 ℃、反应时间为30 min 时的金属化率达到98.76%,锌还原率达到94.77%。

(2)随着窑渣细磨时间的延长,粒度降低有利于精矿品位的提高,但同时给矿粒度过细导致所受磁力减小,磁选过程损失较多,铁回收率降低。综合考虑磁选精矿铁品位和铁回收率等因素,选择球磨时间40 min、激磁电流强度为4 A 条件下进行磁选,可获得铁品位75.17%、作业回收率82.02%的铁精矿。

(3)尘泥焙烧还原提锌-细磨-磁选工艺不仅解决了锌含量较高问题,同时能够获得高品位铁精矿,对高锌含铁尘泥的大规模资源化利用提供了参考。