水性减阻耐磨环氧涂料的制备及性能研究

石家烽,鲜 俊,王 磊,崔灿灿,韩忠智,丁 超,郭晓军

(1.中国石油集团工程技术研究院有限公司,天津 300451;2.中国石油塔里木油田公司,新疆库尔勒 841000)

0 引言

长距离输气管道是国家能源“大动脉”,建设长输管道可以优化国内能源供需格局、满足能源使用需求、提升清洁能源供应、治理空气雾霾。在输气管道的内部涂覆一层薄薄的涂层,可以降低管道内部的粗糙度,达到减少阻力的效果,降低气体输送磨阻系数,大大提高了输送效率[1]。

目前溶剂型和无溶剂型减阻耐磨涂料已经得到了大规模应用。溶剂型减阻涂料VOC(挥发性有机化合物)含量高,在施工过程中挥发大量的有机溶剂,不利于安全环保,同时其施工适应性较差[2]。无溶剂型减阻涂料VOC含量低,但是其黏度较高,通常需要将涂料加热到50 ℃以上才能够正常施工作业,喷涂厚度较厚,增加了生产成本,同时也浪费了资源。因此,开发绿色环保并在常温条件下能够施工作业的水性减阻耐磨涂料具有十分重要的意义。

树脂一般通过乳化剂或接枝亲水基团来实现水性化,乳化剂、亲水基团会影响涂层的防腐蚀性能和附着力[3]。本研究通过对树脂体系、颜填料体系以及助剂体系的研究,研制出具有良好抗弯曲性能、耐冲击性能、耐磨性以及耐盐雾性能的水性减阻耐磨涂料。

1 试验部分

1.1 主要原材料和设备

水性环氧树脂乳液1#~9#、水性环氧固化剂(改性脂肪胺加成物),某树脂公司;乙二醇丁醚、氧化铁红、硅灰石,江天化工;磷酸锌、三聚磷酸铝,诺诚化学有限公司;水性助剂,德国毕克化学。

电子天平、高速分散机、锥型磨、盐雾试验箱等。

1.2 涂料的制备

水性减阻耐磨涂料的配方见表1。

表1 水性减阻耐磨涂料的配方Table 1 The formula of waterborne drag reduction and wear resistant coatings

将去离子水以及除增稠剂外的其他助剂加入到料缸中,高速搅拌分散,随后依次加入粉料,分散后研磨。随后加入树脂乳液进行低速分散,待分散均匀后,加入增稠剂,得到水性减阻耐磨涂料的A组分。

1.3 样板的制备

将水性减阻耐磨涂料的A、B组分按比例混合均匀后,制板。用于测试耐冲击性能的涂层厚度为25 μm,用于测试抗弯曲性能的涂层厚度为150 μm,用于测试耐盐雾性能的涂层厚度为80 μm(1道)。将样板放置在室温下养护7 d后进行性能测试。

2 试验结果与分析

2.1 成膜物体系的选择

2.1.1 成膜树脂的选择

通过调研,采用市面上常见的9种不同厂家、不同环氧当量的水性环氧树脂乳液进行性能对比研究,试验结果见表2。

表2 清漆的综合性能对比Table 2 Comprehensive performance comparison of varnish

从表2结果中可以看出,9#水性环氧树脂乳液的相对分子质量较大、同时在链段中含有大量的甲基,能赋予涂层良好的抗弯曲性能[4],但相对分子质量过大,交联密度较小,导致其耐腐蚀性能和附着力差[5]。3#水性环氧树脂乳液的相对分子质量小于9#树脂乳液,柔韧性相对较差,但是涂层具有良好的附着力以及耐腐蚀性能。因此,选择将3#和9#水性环氧树脂乳液进行物理共混改性,综合提高涂层的抗弯曲性能、耐冲击性能以及耐腐蚀性能。混拼树脂乳液对涂层性能的影响见表3。

表3 混拼树脂乳液对涂层性能的影响Table 3 Effect of mixing resin emulsion on coating properties

从表3结果中可以看出,随着9#树脂乳液用量的增加,涂层的附着力逐渐减小,而抗弯曲性能和耐冲击性能提高了。当两者质量之比为0.7∶0.3时,涂层具有良好的综合性能,因此本研究选择将3#树脂乳液和9#树脂乳液进行物理共混改性,混拼质量比为0.7∶0.3。

水性环氧树脂乳液和固化剂的配比[n(环氧基)∶n(活泼氢)]对涂层性能的影响见表4。

表4 n(环氧基)/n(活泼氢)对涂层性能的影响Table 4 Effect of n(epoxy group)/n(active hydrogen)on coating properties

从表4结果中可以看出,当n(环氧基)∶n(活泼氢)为(0.8~0.9)∶1时,涂层的抗弯曲性能、耐冲击性能以及防腐蚀性能均较差,这是因为固化剂过量,固化剂中多余的氨基没有相应的环氧基反应,从而导致了涂层的综合性能较差[6]。通过试验对比发现,当n(环氧基)/n(活泼氢)为(1~1.1)∶1时,涂层具有良好的抗弯曲性能、耐冲击性能以及耐腐蚀性能,最终选择n(环氧基)/n(活泼氢)为1.1∶1。

2.1.2 成膜助剂的选择

本研究从涂层性能以及环保的角度考虑,选择丙二醇甲醚(PM)、二丙二醇甲醚(DPM)以及丙二醇苯醚(PPH)作为成膜助剂,按照3 %(质量分数)的添加量进行性能测试。试验结果见表5。

表5 成膜助剂对清漆性能的影响Table 5 Influence of coalescing agents on properties of varnishes

从表5的试验结果可以看出,以丙二醇甲醚作为成膜助剂,虽然涂料表干时间短,但是涂层外观差、机械性能和附着力较差。这是因为丙二醇甲醚沸点低,挥发速度较快,涂层表面很快干燥,涂层内部的溶剂挥发不出去,因而形成涂层表观不光滑的缺陷。同时,溶剂残留在涂层内部,对涂层的附着力、抗弯曲性能等有一定的影响[7]。综合考虑,本研究通过混拼丙二醇甲醚和二丙二醇甲醚来调整水性减阻耐磨涂料的表干时间。

2.2 颜填料体系的选择

涂料中加入颜填料的目的:有效提高涂层的抗渗透、耐腐蚀性能、耐候性与物理机械性能,填充成膜树脂中的空隙,降低涂料成本[8]。

颜填料的主要选择依据:1)在涂层中所发挥的功能;2)矿物的物理性状;3)与树脂的相容性;4)吸油量;5)价格适中。

硅灰石具有硬度大和化学性能稳定等优点,可以提高涂层的耐磨性、耐冲击性能。氧化铁红具有防锈功能,可以作为防锈颜料及着色颜料[9]。磷酸锌和三聚磷酸铝是常见的防锈填料,可以很好地提高涂层的耐盐雾性能[10]。

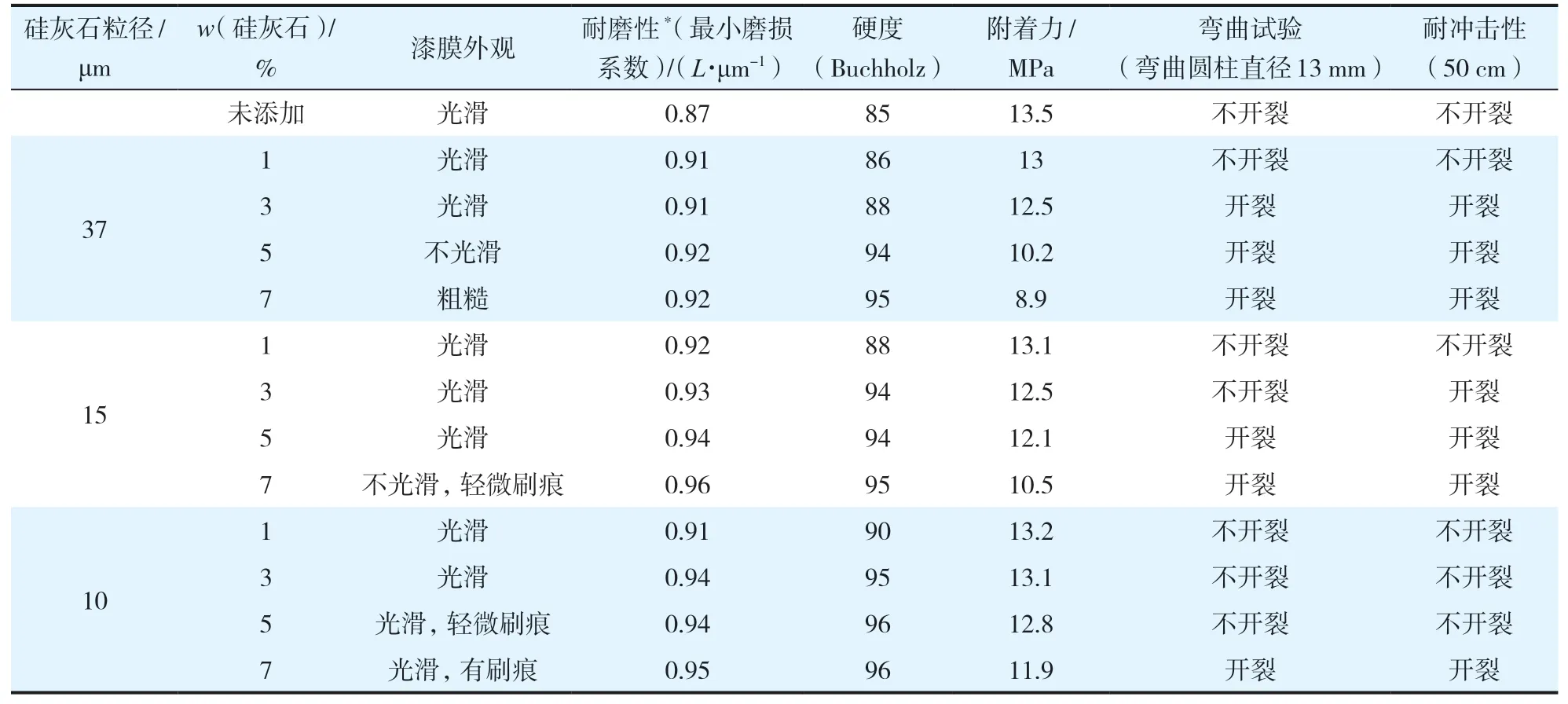

首先研究了硅灰石的粒径以及添加量对涂层性能的影响,重点考察对耐磨性、硬度、附着力以及抗弯曲性能等的影响。试验结果见表6。

从表6中可以看出,不同粒径硅灰石的加入均提高了涂层的耐磨性能。其中粒径为10 μm的硅灰石添加量在3 %(质量分数)时,涂层具有良好的外观、耐磨性、硬度、附着力、抗弯曲性能以及耐冲击性能。随着其添加量的进一步增加,涂层外观开始变得粗糙,抗弯曲性能以及耐冲击性能也受到影响,这是因为硅灰石的添加量过大,导致其在涂层中分散不均匀而发生团聚。因此确定水性减阻耐磨涂料中硅灰石的添加量为3 %(质量分数)。

表6 硅灰石的粒径以及添加量对涂层性能的影响Table 6 Effects of wollastonite mesh and addition amount on coating properties

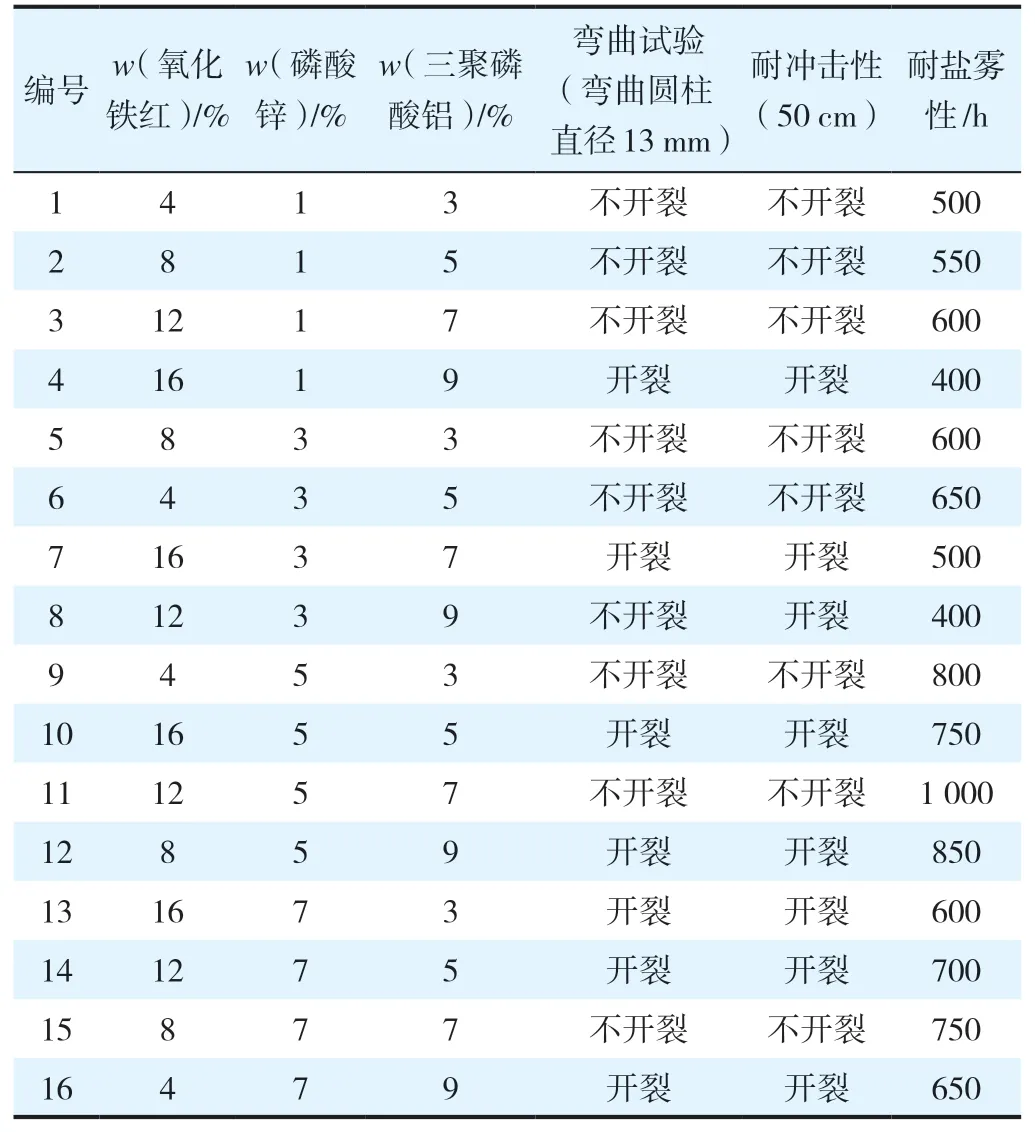

氧化铁红、磷酸锌和三聚磷酸铝均能提高涂层的耐盐雾性能。下面通过正交试验,研究不同的氧化铁红、磷酸锌和三聚磷酸铝添加量组合对涂层性能的影响,筛选出最优的添加量组合。试验结果见表7。

表7 氧化铁红、三聚磷酸铝以及磷酸锌的添加量对涂层性能的影响Table 7 Effect of addition amount of iron oxide red,aluminum tripolyphosphate and zinc phosphate on coating properties

从表7中的试验结果可以看出,随着氧化铁红、三聚磷酸铝以及磷酸锌添加量的增加,水性减阻耐磨涂料的耐盐雾性能得到提高。研究发现,编号为11的组合条件下,涂层抗弯曲性能和耐冲击性能良好,且耐盐雾性能达到了1 000 h。因此,确定水性减阻耐磨涂料中氧化铁红的添加量为12 %、三聚磷酸铝的添加量为7 %、磷酸锌的添加量为5 %,均为质量分数。

3 结语

本研究通过对成膜树脂体系、成膜助剂以及颜填料体系进行研究,得到水性减阻耐磨环氧涂料的基本配方。通过将中等相对分子质量和高相对分子质量的水性环氧树脂乳液进行物理共混改性、优化树脂与固化剂用量配比、复配丙二醇甲醚和二丙二醇甲醚作为成膜助剂,使涂层具有合适的表干时间、良好的抗弯曲性能和耐冲击性能。搭配不同类型的防锈填料,通过正交试验筛选出最佳的防锈填料添加量组合,涂层耐盐雾试验达到1 000 h,不起泡、不开裂、不脱落、不生锈。