一种超长挠性连接器的加工技术研究

王 斌 刘 敏 徐得刚 唐宏华 樊廷慧

(惠州市金百泽电路科技有限公司,广东 惠州 516083)

(西安金百泽电路科技有限公司,陕西 西安 710005)

0 前言

随着大型电子设备持续向一体化、智能化发展,利用超长柔性连接器替代传统电缆的方式会越来越多。超长柔性连接器是由超长挠性印制电路板(FPCB)构成,具有配线密度高、重量轻、厚度薄、弯折性好的特点,是当前电子产品小型化和模块连接一体化最主要的解决方案,在汽车、医疗、数码、航天等领域均有广泛应用。

基于目前加工超长柔性连接器产品的技术水平,业界正式量产的柔性连接器,其加工尺寸大多在600 mm以内,少数产品可达到1200 mm,但达到2000 mm以上超长尺寸的,国内比较少见,尚处于样品测试阶段,量产方面缺乏系统研究及可靠性验证,本文即对此类超长柔性连接器的加工技术进行研究,通过工程设计优化,采用分段加工方式及专用电镀夹具,有效满足了2 m超长柔性连接器产品的加工,为后续批量化生产奠定了技术基础。

1 产品基本信息

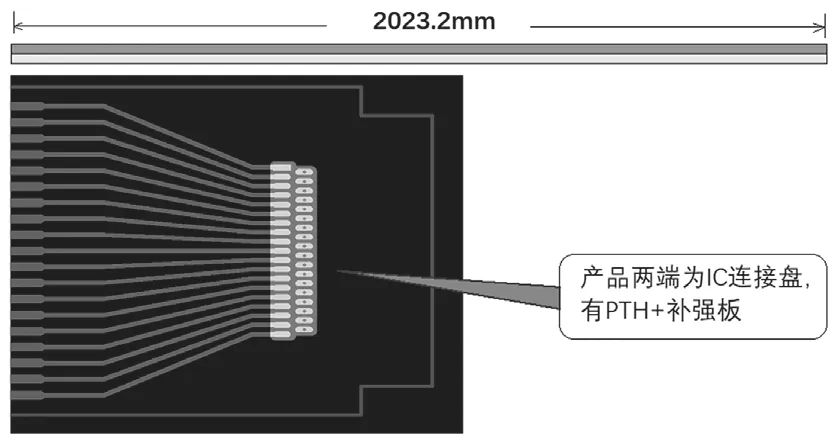

产品加工信息表见表1所示,产品线路图形见图2所示。

图2 产品线路图形

由产品线路图形可知,其有效尺寸长度达到2023.2 mm,远超常规设备加工能力,在钻孔、沉铜电镀、线路制作、快压及外形加工方面均面临较大的技术瓶颈。

2 加工难点分析

结合目前现有设备(钻孔机、LDI曝光机、快压机、激光外形机、VCP电镀线)的最大加工尺寸,均无法满足2000 mm以上FPCB产品的加工需求(见表2所示),因此需在现有设备基础上,优化文件设计,充分挖掘设备潜力,重新开发一种新的加工技术来提升超长FPCB的加工能力。

表2 超长FPCB加工难点表

3 关键加工技术研究

3.1 超长FPCB钻孔加工技术

3.1.1 定位孔设计优化

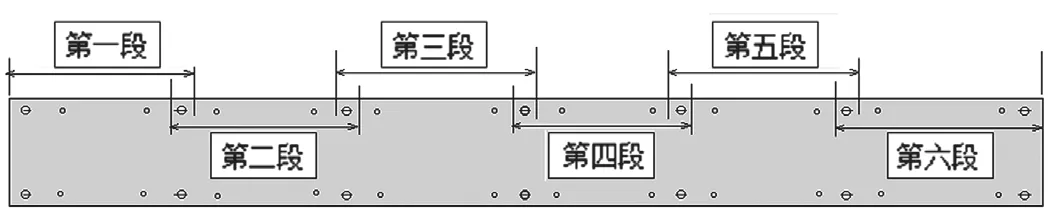

文件按6段分步钻孔设计(如图2所示),将原4孔定位改为8孔(4+4)定位方式。

图2 分段钻孔资料示意图

3.1.2 超长FPCB钻孔方法

由于产品长度在2000 mm以上,多次定位钻孔,极易出现偏移,因此产品加工后两端的对称度及定位孔的完整性需特别管控,否则影响后工序线路对位质量。

(1)尺寸等大的环氧板上下夹紧,环氧板采用拼接方式;

(2)钻孔前先空跑一次,确认后面的每一步钻孔都在图形范围内,且控制定位孔到板边的安全距离。

3.2 超长FPCB电镀加工方法

3.2.1 专用电镀夹具制作

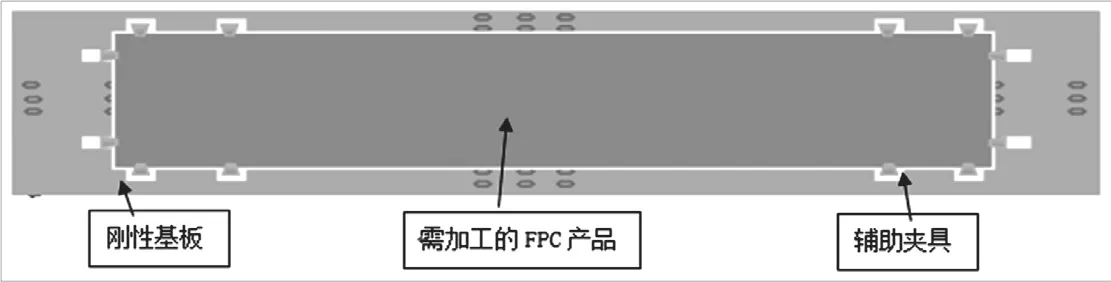

现有电镀设备中,VCP电镀线窗口太窄,无法加工,龙门垂直电镀线的加工尺寸可以满足要求,但由于FPCB板薄、尺寸过大,电镀时极易出现板面褶皱,影响线路制作良率,为此需使用2~3 mm的环氧板制作电镀专用夹具(如图3所示)。

图3 超长FPCB专用电镀夹具

制作时增设光标点,采用图形内的光标点定位,可显著提高激光外形对位精度,预防连接位引起移位。

3.2.2 超长FPCB电镀效果

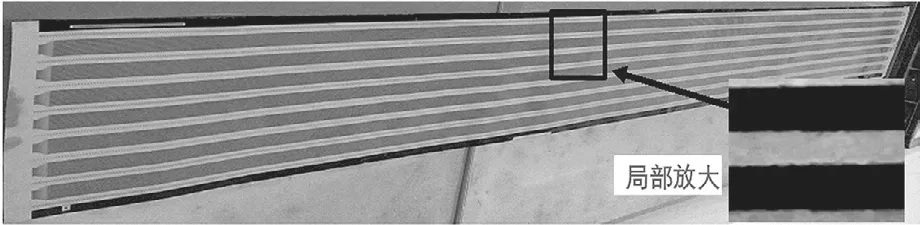

采用电镀专用夹具辅助生产,其电镀加工后板面平整,无折板起皱现象(如图4所示)。

图4 超长FPCB电镀效果(板面平整无折痕)

3.3 超长FPCB图形加工技术

3.3.1 线路文件优化

线路文件按4段设计,在分段加工过程中,段与段之间的连接位易出现移位现象,为此需对加工资料连接位的线路做优化处理,将连接位重叠部分的一端线宽进行优化缩小,可有效避免连接位线路偏移。

3.3.2 LDI线路制作

LDI曝光时,先制作两头线路,然后再利用FPCB的可挠性,将FPCB在制板做滚筒式卷起,这样可有效降低加工产品的长度,使曝光机发挥最大加工能力,图形无偏移(如图5所示)。

图5 线路图形分段加工效果(连接位线路无偏移)

3.4 超长FPCB快压加工方法

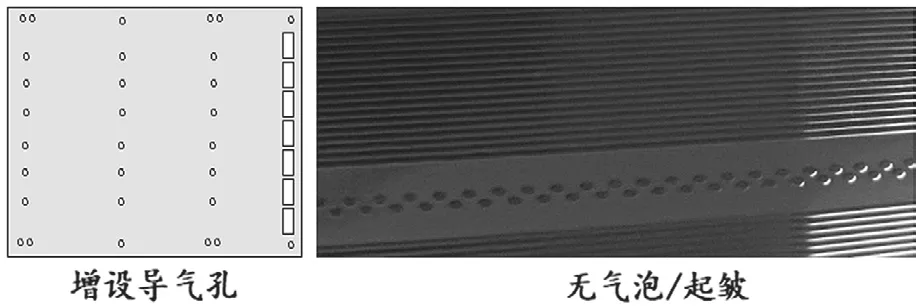

覆盖膜在贴合压制的过程中,由于产品尺寸过长,且仅两端插头(金手指)有开窗,中间区域大面积覆盖膜无开窗设计,快压时易形成密闭空间,导致覆盖膜出现气泡、起皱等缺陷,为此需优化覆盖膜文件,在覆盖膜外形单元之间,增设不同密度的导气孔,如图6所示。

图6 增设导气孔与快压质量

3.5 超长FPCB激光外形加工技术

3.5.1 外形文件设计

激光外形文件根据设备加工能力分6段设计。

3.5.2 外形定位方式优化

超长FPCB在前工序加工过程中,部分产品受机械应力作用略有变形,如采用常规的外定位方式加工,在分段的连接位易出现移位现象,为此需将原外定位优化为内定位方式,即提前在线路

3.6 超长挠性连接器产品展示

按照上述新开发的加工技术,利用现有设备进行生产,可以满足2 m超长挠性连接器产品的加工要求,其成品实物如图7所示。

图7 2 m超长挠性连接器产品实物

4 结论

经对超长柔性连接器产品的加工技术进行工艺研究,在现有设备基础上,通过工程优化设计,采用分段加工方式及专用电镀夹具,可充分发挥现有设备潜力,突破技术瓶颈,有效满足2.0 m超长挠性连接器产品的加工要求,相关制作要点和结果如下几点。

(1)钻孔分段制作,定位孔由4孔改为8孔定位设计,可以提高分段钻孔精度,预防钻孔偏移;

(2)电镀使用环氧板制作的专用辅助治具,可以在常规龙门电镀线上实现超长FPCB的电镀加工,且加工后板面平整,无折痕起皱现象;

(3)线路采用LDI设备分段曝光,同时对分段连接位的线路资料提前做优化处理,可预防连接位线路偏移,提高图形加工精度及良率;

(4)覆盖膜快压时,在单元之间的隔离区域增设导气孔,利于快压排气,可有效改善覆盖膜压合气泡、起皱等外观缺陷;

(5)激光外形分6段加工,定位方式由外定位改为光标点定位,可显著提高外形对位精度,预防连接位移位。