短程硝化液提升市政污泥中温厌氧消化产沼能力的工程试验分析

张俊涛, 蒋铭明

(广东省科学院化工研究所, 广东 广州 510665)

市政污泥是污水处理厂的主要副产物,随着我国污水治理事业的迅速发展,市政污泥产量大大增加[1]。剩余污泥含水率高,并含有丰富的氮、磷等元素,以及多种微量元素。中温厌氧消化(MAD)既可实现良好的污泥稳定化、无害化、减量化效果,还可产沼气进行回收利用,符合国家环保政策的日益严格和可持续发展战略要求,目前已成为国内外较常用的污泥处理工艺[2]。

污泥厌氧消化通常经历水解、产酸和产甲烷3个过程[3],细胞外的胞外聚合物和细胞壁限制了胞内有机物的释放,缓慢的水解速率是污泥厌氧消化的限速步骤。目前研究多采用超声[4]、酸碱[5-6]、冷热预处理[7]、辐射[8]等技术强化污泥厌氧水解,但需要输入大量能源,成本较高[9]。游离亚硝酸( FNA) 是亚硝酸盐的质子化形态,能改变胞外聚合物的结构组成,使污泥更加松散,使有机物快速释放[10]。FNA偶联污泥厌氧消化能够促进有机物的水解和酸化过程进而为产甲烷菌提供了充足的消化基质。FNA可通过结合短程硝化工艺处理沼液时控制pH值和维持低曝气获得,具有较高的经济性[11]。

ZHAO[12]等单独应用FNA处置污泥时发现FNA能够促进污泥的水解过程,张旭光[13]等研究发现FNA偶联生物表面活性剂鼠李糖脂能显著促进污泥的水解及短链脂肪酸的累积,Meng Jia[14]等使用4.9~6.1 mgN·L-1的FNA溶液对剩余污泥作24 h的预处理后进行常温厌氧发酵,甲烷产率提高37%。现有研究主要集中在烧瓶实验或中试装置上FNA预处理对剩余污泥厌氧发酵的提高产沼气能力研究,而在工程应用或工程试验上的可行性研究鲜有报道。

因此本文根据前述文献资料,利用工程项目中沼液好氧生化处理系统,通过控制曝气量的方法获得含一定浓度FNA的短程硝化液与市政剩余污泥在序批式中温厌氧工艺段进行联合消化产沼,通过监测消化过程中物料溶解性COD(SCOD),挥发性脂肪酸(VFA),pH值和沼气产量探究FNA对剩余污泥中温厌氧消化在工程应用上的效果。本试验为工业生产规模试验,利用现有工艺进行,重点考察了污泥消化过程的一系列参数,以便为后续工艺优化提供技术支撑。

1 污泥处理工艺

1.1 项目工程简介

桂平市污泥处理厂(一期)主要收集桂平市污水处理厂及桂平市长安工业园集中区污水处理厂剩余污泥进行厌氧发酵产沼气,沼气热电联产,沼渣制做园林绿化有机肥。市政污泥处理采用序批式中温厌氧发酵工艺进行厌氧发酵和产沼气,工程鸟瞰图如图1所示。

1.门卫室; 2.办公楼; 3.主厂房; 4.干泥库; 5.污泥料间; 6.科研楼; 7.1#标准厂房; 8.2#标准厂房; 9.综合楼; 10.生化与深度处理设备; 11.泄料池; 12.中温厌氧反应池; 13.调节池; 14.蓄水池图1 工程鸟瞰图

1.2 项目工艺流程

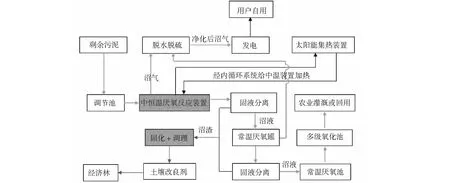

该项目工艺流程见图2。

图2 工艺流程图

1.2.1 原料调节池

原料调节池包含原料调节池1个,二期设置2个,调节池采取土建一二期合建、设备先上一期的做法。调节池为地上半封闭式,池内设置搅拌装置,池顶部设废气收集口,观测口及检修人孔。污泥运至调节池,剩余市政污泥(含水率80%)、部分回流沼液和自来水按照一定比例进入原料调节池内,搅拌均匀,待污泥呈粥样化(含水率90%~95%)时,停止加水,先打开中温厌氧一体化装置进料阀门后开启进料泵(干井泵)将粥样化污泥输送至中温厌氧一体化装置内。

1.2.2 中恒温厌氧反应装置

中温联合厌氧消化系统基本工艺流程如下:

(1)调配好的剩余市政污泥在原料调节池进行浓度及 pH 值调节后进入中温厌氧消化池中进行厌氧反应。

(2)污泥在中温厌氧一体化装置中通过搅拌系统保持均质,通过太阳能加热装置维持污泥最适宜的发酵温度,发酵时间为24 d左右,发酵期间所产生的沼气进入顶部的沼气收集装置,沼气进入沼气输送管,输送至沼气净化装置及储存利用系统。一期项目共建有12组中恒温厌氧反应装置,中恒温厌氧反应装置采用地上封闭式建造,单池容积有效容积96 m3,内置污泥切割泵定时定量进行内部循环搅拌,顶部设置水封、集气、检修于一体的沼气收集装置,加热方式为太阳能加热保温水箱,热水经池内的换热管加热物料后返回保温箱,循环利用。每2天进料20 t,发酵24 d后卸料,实现每天10 t市政剩余污泥的处理产能。

(3)完成24 d的中温厌氧发酵后,沼渣、沼液通过底部卸料的方式进入卸料池,具体为首先打开中温厌氧池的泄料阀待沼渣沼液泄至预设液位时,关闭泄料阀停止泄料后,再进下一批污泥。每次卸料均留有约20%的沼渣作为接种污泥。

1.2.3 固液分离

沼渣为经厌氧消化后的残渣,有机成分含量较低,固液分离性能较好,易于进一步分离水分。

沼渣深度脱水系统(简称沼渣压榨系统)主要是将厌氧反应后的残渣利用板框式压滤机进行深度脱水,以达到废渣稳定,便于存放、减量化,利于后续利用的目的。厌氧反应池内消化后的残渣通过渣浆泵输送至板框式压滤机内进脱水。沼渣通过螺旋输送机输送至沼渣暂存区,在重金属不超标的情况下加工成有机肥。

1.2.4 沼液污水处理系统

本项目污水来自污泥经厌氧消化后的污泥残体压滤液,处理工艺采用多级生化组合处理工艺,主要由滤液池、常温厌氧池、多级生化池、化混池、沉淀池、消毒池等组成。污泥残渣经板框式压滤机脱水后滤液进入滤液池,混合均匀后经泵提升至常温厌氧池,在降解有机物的同时进行水解酸化。常温厌氧出水排入多级生化池,生化池分成若干个的单元池,通过调节风机曝气量控制厌氧、缺氧及好氧等不同水环境,在通过微生物降解有机污染物的同时,进行水解酸化,有机物分解,硝化和反硝化过程脱氮。有机污染物再在后续的单元池逐步被彻底氧化分解,基本不产生剩余污泥。生化池出水进入化混池,经消毒后作中水回用。经过常温厌氧、多级好氧与深度处理后出水可作为景观用水或其他用途。

2 试验方法与材料

2.1 试验原料

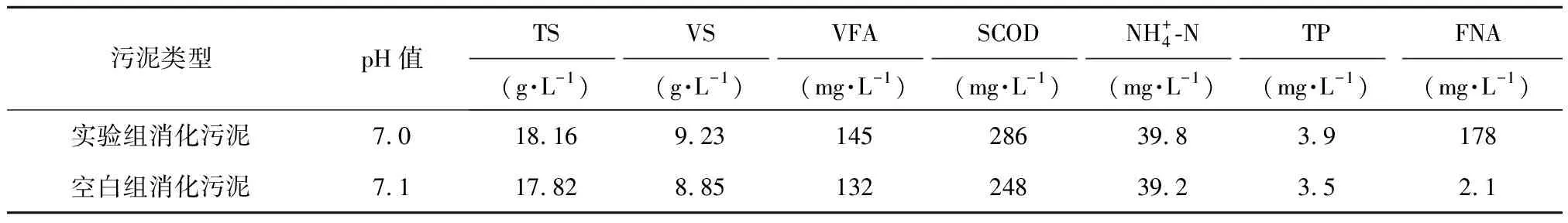

本工程项目所处理的污泥来源于桂平市污水处理厂运出的含水率约80%的市政污泥,为保证污泥性质的基本一致,试验用的污泥均选取同一间污水处理厂出来的污泥,污泥特性见表1。含FNA的短程硝化液是通过控制沼液污水处理系统中好氧生化池前半段的曝气量来获得,当池内DO控制在1~1.5 mg·L-1,HRT为1.1 d的时候,可有效实现池内FNA的积累,通过使用N-(1-萘基)-乙二胺分光光度法监测好氧生化池内FNA浓度达到170~200 mg·L-1,即完成短程硝化液的制备,并使用临时管道和抽水泵抽至预处理池与污泥混合。

表1 消化污泥与接种污泥的主要特征

2.2 试验设计

本次工程试验设置1组空白对照组和1组试验组来考察FNA对污泥中温厌氧消化过程及产气产沼的影响。试验组将20 t含水率80%的市政污泥投至预处理池中,加入2.1所述的短程硝化液,搅拌均匀,待污泥呈粥样化(含水率90%~95%)时,开启进料泵(干井泵)将粥样化污泥输送至中温厌氧一体化装置内。取样测定反应器内FNA的浓度为178 mg·L-1。空白组用自来水调节污泥含水率,其余操作与试验组相同。

污泥在中温厌氧一体化装置中通过搅拌系统保持均质,通过太阳能加热装置维持反应器内物料温度为36℃±1℃,发酵时间为24 d,发酵期间所产生的沼气进入顶部的沼气收集装置,产气量通过沼气在线流量计监测,每天读值并记录。污泥消化过程中的物料溶解性COD(SCOD),pH值,挥发性脂肪酸(VFA)和FNA浓度通过取样口每天采样并在厂内的化验室分析测定。

2.3 分析方法

所取泥水混合液先在10000 r·min-1转速下离心2 min,取上清液采用孔径为0.45 μm微孔滤膜后得到的液体样品。TS和VS:称重法;pH值:采用 pH 计进行测定;VFA:滴定法;SCOD:重铬酸盐法;FNA:分光光度法;产沼气量、产甲烷量:涡街流量计[15]。

3 结果与讨论

3.1 对SCOD含量的影响

有机质厌氧发酵需要经过水解、酸化和甲烷化3个连续过程,污泥中有机物需经过破壁释放进入水中才能被产酸菌和产甲烷菌利用,缓慢的水解速率是污泥厌氧消化的限速步骤。FNA对细胞壁破坏能力较强,可大大加速水解过程。消化过程中SCOD浓度变化如图3 所示。

图3 FNA的投加在污泥中温厌氧发酵过程中对SCOD含量的影响

可以看出,反应器中SCOD浓度在发酵初期快速增长,然后保持平稳,随反应进行,快速下降至最低浓度后基本不变。这主要由于消化底物充足,水解、酸化细菌分泌的水解酶能彻底分解有机物而导致SCOD含量上升,到达顶峰后基本维持10 d,说明这期间SCOD的生产量与消耗量基本维持平衡,15 d之后由于消化底物有机质减少的同时产甲烷菌消耗SCOD产生沼气导致SCOD含量大幅下降。空白组SCOD在第6天达到最大值643 mg·L-1,第25天降到最低值125 mg·L-1;实验组在第3天达到了1143 mg·L-1,第19天降到最低值95 mg·L-1,对比实验组与空白组的SCOD含量变化,污泥与短程硝化液联合中温厌氧发酵的实验组比污泥单独中温厌氧发酵的空白组水解时间缩短了50%,溶出SCOD浓度提高了77.76%,实验结果表明,FNA的投加在污泥中温厌氧发酵中的破壁水解过程有加速作用,并且可降低后续沼液中COD浓度。

3.2 对VFA含量的影响

挥发性脂肪酸(VFA)是污泥厌氧发酵中产酸发酵阶段的产物,包括乙酸、丙酸、丁酸、异丁酸、戊酸、异戊酸、正丁酸等,不仅可以作为产甲烷的底物,而且是脱氮除磷微生物所必需的碳源[16-18]。VFA的含量及其组分对污泥厌氧发酵后续的产甲烷阶段至关重要。VFA含量上升主要是因为产酸菌利用水解产物合成VFA,含量下降是由于产甲烷菌的消耗。FNA在污泥中温厌氧发酵过程中对VFA含量的影响如图 4 所示。

图4 FNA的投加在污泥中温厌氧发酵过程中对VFA含量的影响

可以看出,空白组与实验组VFA浓度都呈现快速上升后平稳保持,再快速下降至较低水平维持平衡。实验组与空白组在发酵第5天差异显著,空白组为476 mg·L-1,实验组为978 mg·L-1,提高了105%,在发酵第9天达到最大值,分别为768 mg·L-1和1368 mg·L-1,较空白组提高了78%;第12天实验组出现了极值1425 mg·L-1且维持在较高值;在第22天产气基本完成,VFA浓度降至最低。VFA变化趋势与SCOD基本一致,但达到最大值时间长于SCOD,主要由于VFA的产生和累积发生在多糖和蛋白质水解后。上述实验结果表明,FNA的投加可提高污泥中温厌氧发酵的VFA产量。

3.3 对pH值的影响

消化过程中pH值变化如图 5 所示。

图5 FNA的投加在污泥中温厌氧发酵过程中对pH值的影响

厌氧发酵pH值变化是生物菌群厌氧消化、气液两相间CO2平衡、液相内酸碱平衡以及固液两相溶解平衡共同作用的结果。由图5可知,在24 d的反应过程中,实验组和空白组pH值都呈先缓慢下降后缓慢上升的趋势,空白组的最低值和最高值出现在7 d和20 d,分别为6.8和7.8,实验组的最低值和最高值出现在6 d和18 d,分别为6.8和7.9。造成pH值变化的主要原因是消化开始后由于产酸菌的作用使可溶性有机物被转化为VFA,产酸速度大于产甲烷菌利用其产气的速度,反应器中的酸性物质增多导致pH值下降,产甲烷菌利用VFA产气的速度逐渐加快,消耗VFA的速度大于VFA的产生速度,pH值逐渐上升。

3.4 对污泥脱水性能的影响

污泥的毛细吸水时间(CST)是评价污泥脱水性能的指标之一,反应过程中污泥的CST检测结果如图6 所示。

图6 FNA的投加在污泥中温厌氧发酵过程中对污泥脱水性能的影响

可以看出,CST随时间呈现先增大后减小的趋势,主要是由于水解后细胞中物质得到释放,污泥中蛋白质、多糖等物质增加,另外消化过程中大颗粒会被破碎,增加小颗粒的含量,使脱水性能变差;随反应进行,蛋白质和多糖等大分子有机物,被微生物转化利用,污泥脱水性能得到较大改善。相比空白组,由于FNA的投加可使污泥中温厌氧发酵过程中释放更多的有机物,实验组污泥CST在水解酸化阶段较高,在产甲烷阶段,快速降低,第14天开始低于空白组,至发酵结束时分别降至21 s和15 s,低于污泥初始CST(35 s),可见,FNA的投加可改善污泥经过中温厌氧发酵后的脱水性能。

本次工程试验中当试验组和空白组完成24 d的中温厌氧发酵后,通过卸料管将反应物料输送至固液分离工艺阶段,通过板框压滤机将沼渣和沼液分离,沼渣的含水率如表 2 所示,可以看出试验组的沼渣含水率较空白组的低,进一步验证FNA的投加可提升污泥经过中温厌氧发酵后的脱水性能。

表2 污泥含水率测定结果 (%)

3.5 对污泥产气量的影响

3.5.1 日产气量

日产气量见图7,日产甲烷量见图8,空白组发酵初期产沼气量和产甲烷量逐步上升,第1个产气小高峰出现在第5天,沼气流量计读值为29.84 m3,甲烷流量计读值为12.53 m3。第5~10天日产沼气量和产甲烷量逐渐下降,这主要因为反应器内VFA的累积导致pH值下降,酸性环境下产甲烷菌受一定程度地抑制,随着VFA的逐渐消耗,反应器内pH值缓慢上升,日产气量逐渐上升,第2个产沼气高峰出现在第17天,沼气流量计读值为49.02 m3,甲烷流量计读值为28.43 m3,为整个发酵周期的最高值,随着反应器内的有机质消耗殆尽,日产气量逐渐下降,到24 d污泥的厌氧发酵基本完成。试验组的日产气量走势与空白组相似,产气高峰也有2个,第1个产气小高峰出现在第4天,沼气流量计读值为36.8 m3,比空白组的第1个产气小高峰高18.91%,甲烷流量计读值为15.46 m3,比空白组高23.38%。第2个产气高峰出现在17 d,沼气流量计读值为56.304 m3,比空白组高14.86%,甲烷流量计读值为33.22 m3,比空白组高16.85%。空白组沼气中甲烷含量初期均值为40.6%,实验组为42%,随着反应进行空白组均值逐步上升至57.71%,实验组上升至60.64%。

图7 FNA的投加在污泥中温厌氧发酵过程中对日产气量的影响

图8 FNA的投加在污泥中温厌氧发酵过程中对日产甲烷量的影响

3.5.2 累积产气量

累积产气量见图 9,空白组与试验组累积产气量的变化趋势是一致的,都是先增长后趋于平稳,空白组的累积产气量是598.26 m3,试验组的累积产气量是710.7 m3,产气量提升18.8%,这说明FNA的投加在污泥中温厌氧发酵的工程应用中有效提高污泥的产气量和产气率。污泥中温厌氧发酵的资源化利用有较大的提升。但工程应用中的产气量提升率(18.8%)不及Meng Jia[14]等在文献报道中的37%,由于本次工程试验中FNA是通过短程硝化工艺获得的,与文献中所使用的由纯水配制而成的FNA溶液相比还包含了重金属等抑制产甲烷菌活性的物质,故需进一步的试验优化与机理探究揭示工程应用中产气量提升较少的原因所在。

图9 FNA的投加在污泥中温厌氧发酵过程中对累积产气量的影响

3.6 FNA在污泥消化过程中转化

污泥消化过程中FNA被反硝化菌利用并消耗,反应器中FNA浓度的变化趋势如图 10 所示。

图10 污泥消化过程中FNA的浓度变化

实验结果表明,在3 d内,FNA由开始时的178 mg·L-1迅速下降至4.5 mg·L-1,去除率达到97.4%,在第6天时,FNA浓度下降至0.35 mg·L-1以下,去除率达到99.80%,至第8天系统中FNA浓度降至0.21 mg·L-1后基本保持稳定,不会抑制微生物活性。

4 结论

(1)含FNA的短程硝化液与市政剩余污泥联合中温厌氧发酵可显著提高污泥的水解、酸化及产气效率,当FNA浓度为178 mg·L-1时,对照空白组SCOD和VFA分别提高了77.76%,78.13%,33.15%和74.03%;甲烷产率提高了18.8%;中温厌氧有助于降低污泥CST,短程硝化液的回流投加可进一步降低污泥CST,提高污泥脱水性能。发酵后沼渣脱水率提高了13.3%。

(2)短程硝化液中的FNA在发酵过程中被快速消耗,不会抑制产甲烷菌的活性。

(3)短程硝化工艺与市政剩余污泥中温厌氧发酵工艺的结合运用可节省沼液生化处理需氧量、碳源,缩短污泥消化系统停留时间,减少占地面积,为用地稀缺情况下污泥厌氧消化池改造提供了一条新路径。