船式拖拉机气层减阻影响因素分析与参数优化研究*

张三强,邹星,陈源,章桃娟

(1.湖北工业大学,武汉市,430068;2.湖北省农业机械工程研究设计院,武汉市,430068;3.浠水县农业技术推广中心,湖北黄冈,438200)

0 引言

减小船式拖拉机在水田土壤中的滑行阻力是提高运行效率的有效手段,传统减小滑行阻力的方案多为对船壳结构本身进行改进,周明刚等通过研究船壳表面凹坑结构的排布、凹坑的大小和深度变化对总阻力的影响,结果表明采用等距排列,凹坑直径为8 mm深度为5 mm时减阻率可达5.4%,在其后续的凸包结构对减阻率的影响研究中,同样得出具有一定减阻效果的结论。杨晖等[1]改变船壳底板弧形个数和弧形幅值研究减阻性能变化,主要通过弧形数改变船底壁面剪切力减小阻力,结果表明单弧幅值为35 mm减阻效率为7.6%。戚得众等[2-3]研究发现船底增设档条能够船底减少两侧的泥浆泄漏,在对比有无档条阻力变化时,研究发现增设档条使船底含水量增加形成泥水层起到润滑减阻的效果,但档条会带来额外的附加阻力,过高的档条反而使行驶阻力增大,且档条凸于船壳表面会对船体操纵性产生的影响,如转向行驶时,凸起档条会产生额外阻力。气层减阻技术作为新兴的节能减排技术能够提供更好的减阻效果,欧勇鹏等[4]研究平板气层流动特征中发现凹槽深度对气层波动的波长几乎没有影响,波长长度与水的来流速度呈正相关;吴浩等[5]研究变水深平板气层减阻,试验结果表明气层覆盖处的局部摩擦力几乎为零,气层减阻能够有效减小平板阻力;秦立果等[6]研究沟槽结构与结构排布发现盾鳞结构减阻率可达17.86%。通过研究船式拖拉机船壳气层减阻的影响因素,并对船壳底板凹槽结构进行优化,进一步优化减阻效果。

1 计算模型

1.1 三维模型

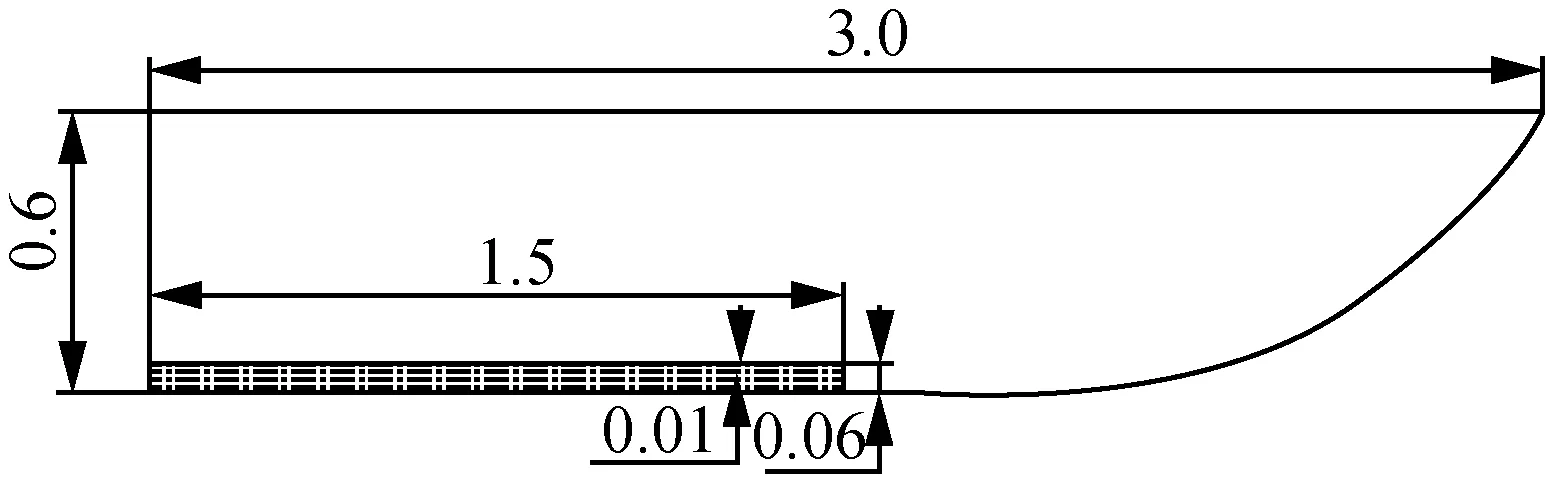

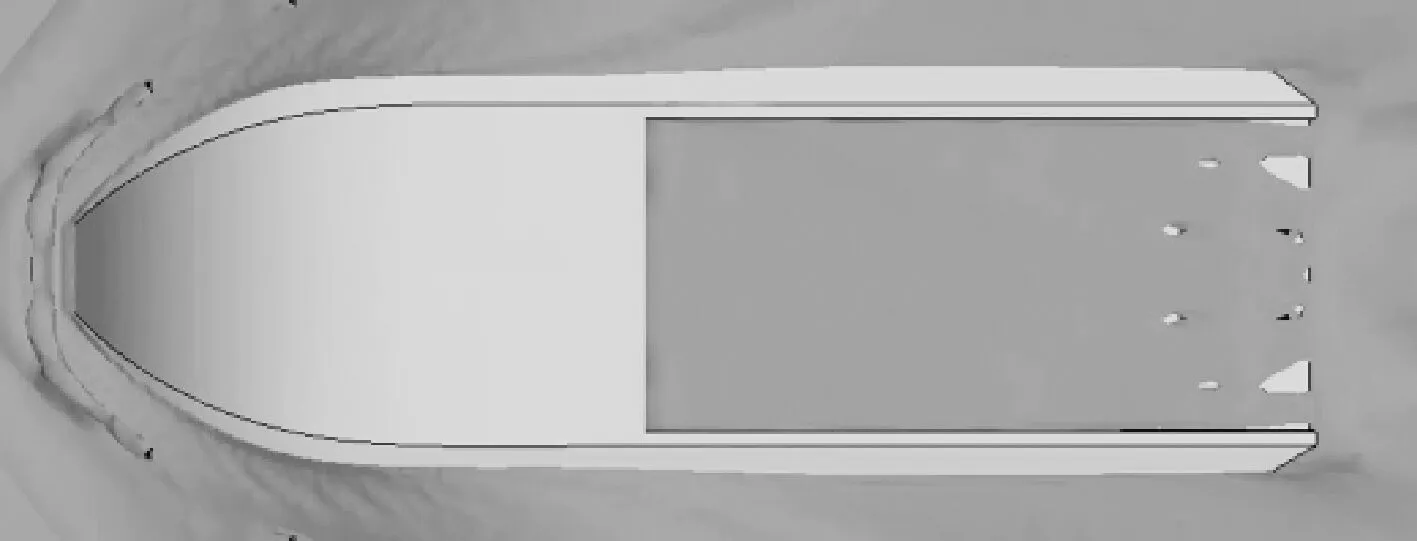

参考实际船式拖拉机三维尺寸构建船壳模型,并对计算结果影响不大的特征结构进行简化,具体参数如表1所示。

表1 船模的基本参数

1.2 水田土壤模型

在船式拖拉机滑行阻力仿真模拟研究中,通常将流体介质假设为质地均匀的土壤泥浆,其运动规律符合宾汉流体的流变特性,流变特性方程[7-16]

(1)

式中:τ——剪切强度;

τ0——屈服强度;

ηp——塑性黏度;

水田泥浆参数取样于湖北省农业科学院试验田,由DHR-2流变仪测得具体参数如表2所示。

表2 水田泥浆参数

将所测参数代入式(1),可得本模型中流变特性方程

(2)

1.3 仿真模型

为模拟空气与水田土壤泥浆对船壳阻力的影响,本文采用VOF两相流的方法模拟计算,设计吃水线深度为0.3 m,流域大小为21 m×5 m×5 m,入口设置为速度入口,出口为压力出口,凹槽空气入口设置为质量流量入口,计算流场具有对称性故仅对计算域一半进行求解,剖面设置为对称面,其余壁面设置为光滑壁面,由于水田土壤泥浆为高黏度的悬浊液,在研究中通常采用Bingham流体模型分析其流变特性。

(a)船模侧视图

图2 边界条件设置

根据船舶阻力理论,船体阻力是船体与液体环境在船体湿表面上相互作用,采用量纲分析

Ct=Cf+Cr-Cf,cavity+ΔCf

(3)

式中:Ct——总阻力系数;

Cf,cavity——气层凹槽摩擦阻力系数;

Cr——剩余阻力系数。

气层能够减小船壳底板湿表面积,故需减去Cf,cavity为气层凹槽摩擦阻力系数,ΔCf为粗糙度补贴系数。

由于水田泥浆具有黏附作用,需额外考虑泥浆带来的附加阻力[7],修正后

Ct=Cf+Cr-Cf,cavity+ΔCf+kτCτ

(4)

式中:kτ——土壤作用系数;

Cτ——土壤外附力系数。

2 凹槽结构气层减阻影响因素分析

2.1 泥浆来流速度影响分析

参考船式拖拉机在水田耕作的实际工作速度3~9 km/h,近似分析泥浆来流速度为1.0~2.5 m/s时对凹槽结构气层减阻性能的影响。

2.1.1 泥浆来流速度对气层形态影响

如图3所示,当泥浆来流速度为1.0 m/s时,船底凹槽气层达到完全覆盖,并且在尾部有空气溢出,在凹槽两侧并未观察到气体泄漏现象。水的来流速度由1.0 m/s增大至2.5 m/s时,气层覆盖面积减小,存在此现象的原因是由于泥浆来流速度的增大使湍流程度加剧,破坏了气层的稳定性,导致气层难以稳定形成与保持。船底凹槽中气层形态呈凹型,船底凹槽两侧气层长度大于中间气层长度,其原因有二:空气在船底流动具有横向扩散的特性[8];空气沿壁面流动时更容易保持连续。

(a)1.0 m/s

2.1.2 泥浆来流速度对船侧波高影响

如图4所示,水的来流速度为2.5 m/s时船首波高约为0.26 m,其值与1.0 m/s的波高相差约0.2 m,与水的来流速度增大,船侧波高随之增大的运动规律相符。由于泥浆来流速度为1.0 m/s和1.5 m/s时数值较低,船侧兴波高度整体变化不大,在船体后侧波高基本与自由液面持平。

图4 不同泥浆来流速度船侧波高

(a)1.0 m/s

2.1.3 泥浆来流速度对船体阻力影响

如图6所示,泥浆来流速度为1 m/s时,剩余阻力为36 N,当泥浆来流速度增至2.5 m/s时,剩余阻力为139 N,而摩擦阻力仅略有增大。随着泥浆来流速度的增大,船体受到的摩擦阻力和压阻力均有增大,其中压阻力增大的幅度较大。根据船舶力学理论,水的来流速度是影响兴波阻力的主要原因,当水的来流速度增大时,船舶所受的压阻力会明显增大,此结论与图中描述相符。

图6 不同泥浆来流速度各阻力变化

由于气层覆盖面积随着泥浆来流速度的增大而减小,导致总阻力进一步增大,而对于平底船而言则不受气层覆盖率的影响,故可推断出气流量一定时,泥浆来流速度增大,气层减阻的绝对减阻率减小。

2.2 气流量影响因素分析

气流量的大小直接影响凹槽中气层覆盖情况,而气层覆盖率是评判减阻效果重要标准,选择合适的气流量大小对研究气层减阻性能有着重大的意义。本节将从气流量大小分析气层减阻性能的变化。

2.2.1 气流量对气层覆盖率影响

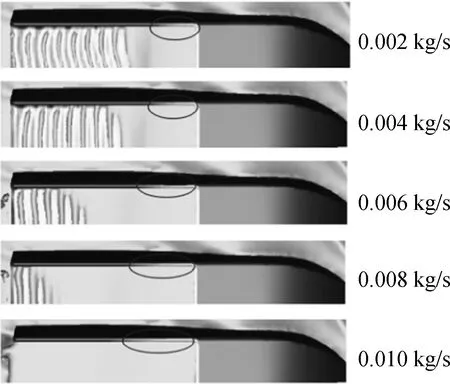

船底凹槽随气流量增大的气层覆盖情况如图7所示。

图7 船底凹槽随气流量增大的气层覆盖情况

在研究气流量由0.002 kg/s增大至0.014 kg/s过程中时,研究现象表明由于初始设置气流量过小,气层无法实现完全覆盖,仅在喷口附近有较好的覆盖率,空气在船底凹槽后侧以气泡流流至船尾,随着气流量的增大,气层的覆盖面积越来越大,当气流量增大至0.01 kg/s时,气层实现完全覆盖。由于设置船底凹槽较深,仅在喷口附近观察到空气泄漏现象(圆圈标记处),增大气流量后两侧泄漏的空气增大,但在船侧并未观察到明显的溢出气泡流,表示其空气总体泄漏量并不大。

2.2.2 气流量对船体阻力影响

如图8所示,随着气流量的增大,总阻力呈先减小后趋于平缓,最后出现小幅增大。此结论与船底凹槽中的气层覆盖率有直接的关联,当气流增大时,气层覆盖率会明显增大,后趋于饱和,当气流量为0.012 kg/s时,总阻力最小,值为323 N,继续增大气流量会使空气产生泄漏现象,泄漏的空气会使船壳壁面的剪切力局部增大,致使总阻力增大,由于研究中产生的空气泄漏量很小,故使总阻力增幅不大。

图8 不同气流量各阻力变化

船壳曲率变化较大的首部由于水流的冲击受到的动态压力较大,对比船底气层覆盖于未覆盖的区域动态压力,在有气层覆盖的区域受到的动态压力(颜色较深区域)明显小于未覆盖区域(颜色较浅区域),说明气层在模拟过程中能有效地将船底凹槽与液体环境隔离,减小船体湿润表面积。

图9 船底动态压力云图

绝对减阻率和相对减阻率[12]

(5)

(6)

式中:R0——平底船总阻力;

Rt,air——船壳底板通气的凹槽船总阻力;

Rt——船壳底板不不通气的凹槽船总阻力;

η1——绝对减阻率;

η2——相对减阻率。

绝对减阻率和相对减阻率变化趋势如图10所示,其趋势与总阻力变化相对应,气流量从0.002 kg/s逐渐增大至0.014 kg/s时,绝对减阻率和相对减阻率逐步增大,然后趋于平缓,最后出现小幅下降。气流量为0.012 kg/s时绝对减阻率和相对减阻率最大,分别为21.9%和25.3%,由于相对减阻率大于绝对减阻率,说明凹槽结构带来较大的附加阻力仍具优化空间,下一节将从凹槽结构参数分析气层减阻性能。

图10 绝对减阻率和相对减阻率

3 凹槽深度参数优化研究

气层覆盖率是影响减阻率的主要因素,而凹槽结构本身同样会带来附加阻力,基于前文研究结果表明凹槽的槽型结构仍具有改进空间,本节研究不同槽型结构,与气层减阻技术相结合,分析其减阻性能,下面对不同深度槽型结构进行计算分析。

通过绝对减阻率与相对减阻率的对比,结果表明不通气凹槽船对于减阻效果产生负优化,其阻力增大主要受凹槽深度的影响,在凹槽船的基础上针对凹槽深度变量设计槽型A,分别对0~0.06 m凹槽深度进行研究,其余尺寸不变,如图11所示。

图11 0~0.06 m凹槽深度船壳模型

3.1 不同气流量下气层形态分析

对不同凹槽深度的船壳底板凹槽注入空气时,随着气流量的增大各深度凹槽均能由气层部分覆盖增至完全覆盖,不同点在于不同深度的凹槽达到最大饱和所需的气流量大小不同,基本符合凹槽深度越大所需气流量越大的变化规律。

如图12所示,凹槽深度为0.03 m由于凹槽深度的减小使所能容纳的空气总体积减小,在气流量为0.006 kg/s,富余的空气开始出现少量的溢出现象,当气流量增大至0.008 kg/s时,船体两侧空气出现大量泄漏。

(a)空气未完全覆盖阶段

如图13所示,对于凹槽深度越小的船体所需饱和气流量越小,由于空气在船壳底板凹槽中流经至船体凹槽后侧时气流量会产生衰减,凹槽后侧部分气层厚度会明显减小,气层覆盖的稳定性不如空气入口处,所受到的壁面剪切力也大于凹槽深度大的船体。向船壳底板凹槽注入空气时,在保证空气不产生泄漏的前提下,应尽可能增大气流量,以应对气流量的衰减。

(a)空气未完全覆盖阶段

3.2 不同凹槽深度结构减阻率分析

在相同通气量的条件下,对不同凹槽深度(0.02~0.06 m)的船壳总阻力进行研究,其总阻力和绝对减阻率如图14所示。当通气量从0.004 kg/s逐步增加到0.014 kg/s时,除凹槽深度为0.02 m的结构外,其余凹槽深度的船壳减阻率均为逐步增加,达到某个峰值之后,出现减小。其原因为,气流量越大气层覆盖面积越大,船壳总阻力随气层覆盖面积的增大而减小,当气层覆盖趋于饱和后,总阻力达到最小值。继续增大气流量后,由于船体两侧气体泄漏,导致气层破坏,使得总阻力出现反向增大。不同深度凹槽的船壳所受总阻力存在一个气流量极值,使得绝对减阻率最大,基本变化规律满足凹槽深度越大所需最大气流量越大。

(a)0.02 m凹槽深度

当凹槽深度为0.02 m时,由于初始气流量过小无法实现气层完全覆盖,而适当增大气流量后由于凹槽壁面高度限制空气从注入口两侧溢出,空气出现大量泄漏,导致减阻率减小。在船体两侧不产生泄漏的前提下,当满足调整气流量大小均无法实现完全气层覆盖时即可推断该模型已达到最小极限凹槽深度。

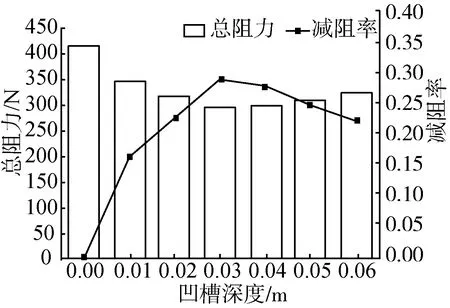

对比分析不同凹槽深度(0~0.06 m)的最优减阻率进行,如图15所示,凹槽深度为0 m时,即为平底船结构时,总阻力约为413.9 N。随着凹槽深度增加,减阻率逐步优化,当凹槽深度达到0.03 m时,减阻效果达到最优,总阻力约为301.2 N,绝对减阻率为27.2%,随着凹槽深度参数的继续增加,减阻率出现下降趋势,当深度达到0.06 m时,总阻力约为326.1 N,绝对减阻率为21.9%。在实际应用中面对复杂水田土壤环境,应当综合考虑气层减阻的抗干扰能力,以及气层破坏后的再形成速率,适当增加一定容错空间,即增大凹槽深度,以提高气流量大小,加速气层破坏后的再形成。

图15 不同凹槽深度的最优减阻率对比

4 结论

1)泥浆来流速度增加会导致船首波高上升,使气层覆盖面积降低,导致阻力增大。

2)气流量直接影响气层的覆盖面积,气流量过小将导致气层覆盖不完全,气流量过大将导致空气产生泄漏,均不利于提升减阻性能。

3)凹槽深度是影响总阻力大小的主要因素之一,在确保气层能完全覆盖的前提下,凹槽深度越小,带来的附加阻力越小。

4)槽型结构底板凹槽最优深度为0.03 m,其绝对减阻率较0.06 m凹槽深度的可提高5.3%左右,较平底船可提高27.2%的减阻率。