稻田气力施肥装置设计与试验*

胡辰,方学良,史扬杰

(1.扬州工业职业技术学院交通工程学院,江苏扬州,225127;2.扬州大学机械工程学院/江苏省现代农机农艺融合技术工程中心,江苏扬州,225009)

0 引言

中国是水稻种植面积与产量较高的国家之一。在水稻种植过程中,需要进行多次施肥作业,现阶段的施肥方式主要以表层抛撒为主[1],其排肥过程一般依靠肥料自身重力向下流动来实现。排肥不均匀,且肥料颗粒落地位置难以控制,无法均匀分布于水稻根系附近,导致肥料利用率低下。在施肥作业过程中,机具行驶速度与施肥量的匹配问题非常关键,为保证施肥的均匀性和稳定性,排肥轮转速应随机具行驶速度的变化而变化[2]。传统施肥机械一般采用地轮驱动排肥器转轴以实现精量施肥[3],但地轮的转动易受作业区域土壤黏度与平整度的影响,产生滑转、空转现象,导致施肥不均,降低了肥料利用率。因此,实现均匀施肥,提高肥料利用率,将是我国实现水稻增产的重要途径。

目前,针对水稻施肥不均、肥料利用率低下的问题,国内外以精准施肥策略为作业基础的各种施肥机械得以发展。如日本井关、洋马、久保田等公司研发的采用转盘式和带槽滚筒式施肥结构的施肥机,国内采用排肥轮、螺旋杆和调节叶片等结构的施肥机。但此类机械式排肥机构在排肥作业时,大多存在脉动现象,施肥均匀性虽有所提高,但仍不能满足精准施肥的需求,且施肥量的调节依赖于机械结构的配合,安装精度要求较高,配件易磨损,对肥料也有一定的要求。而气力施肥装置的出现很好地解决了传统机械式施肥机构的弊端,其结构简单,排肥量的调节只需精准控制电机的转速,肥料适应性高,因而得到了更多学者的青睐。

杨庆璐等[4]设计了一种气力集排式变量排肥系统分层施肥量调节装置,试验结果表明,各出肥口出肥量变异系数均小于5.18%,分肥比例误差小于2.68%,满足施肥作业要求。Kim等[5]提出了气动排肥方案,设计了一种气力式施肥装置并进行了试验研究,结果表明:气力式排肥方案可有效提高施肥均匀性;李慧等[6]设计了一种气流式分层施肥系统,利用软件对肥料混合器进行仿真分析和试验验证,并进行性能试验,结果表明,该系统施肥量变异系数为1.61%,施肥深度一致性高。根据周艺[7]的研究,肥料深施可有效提高肥料利用率,减少径流损失。

上述学者开展了多方面研究,但未有效解决排肥分布不均、作业效率低、劳动强度大等问题。经过分析,气力式输肥仍存在以上问题的原因为进料口存在空气泄露,严重时会造成进料口肥料堆积现象。因此,在设计输肥管结构时,进料口应保证无气体外泄,本文基于文丘里效应设计了一种气力施肥装置,高速气流在通过较窄管口时,进料口形成负压,有效解决了气体泄露的问题。且结合水稻种植农艺要求对关键部件和排肥控制系统进行设计,以期提高施肥作业效率和质量,为水稻施肥技术及装备研究提供理论依据和参考。

1 总体结构及工作原理

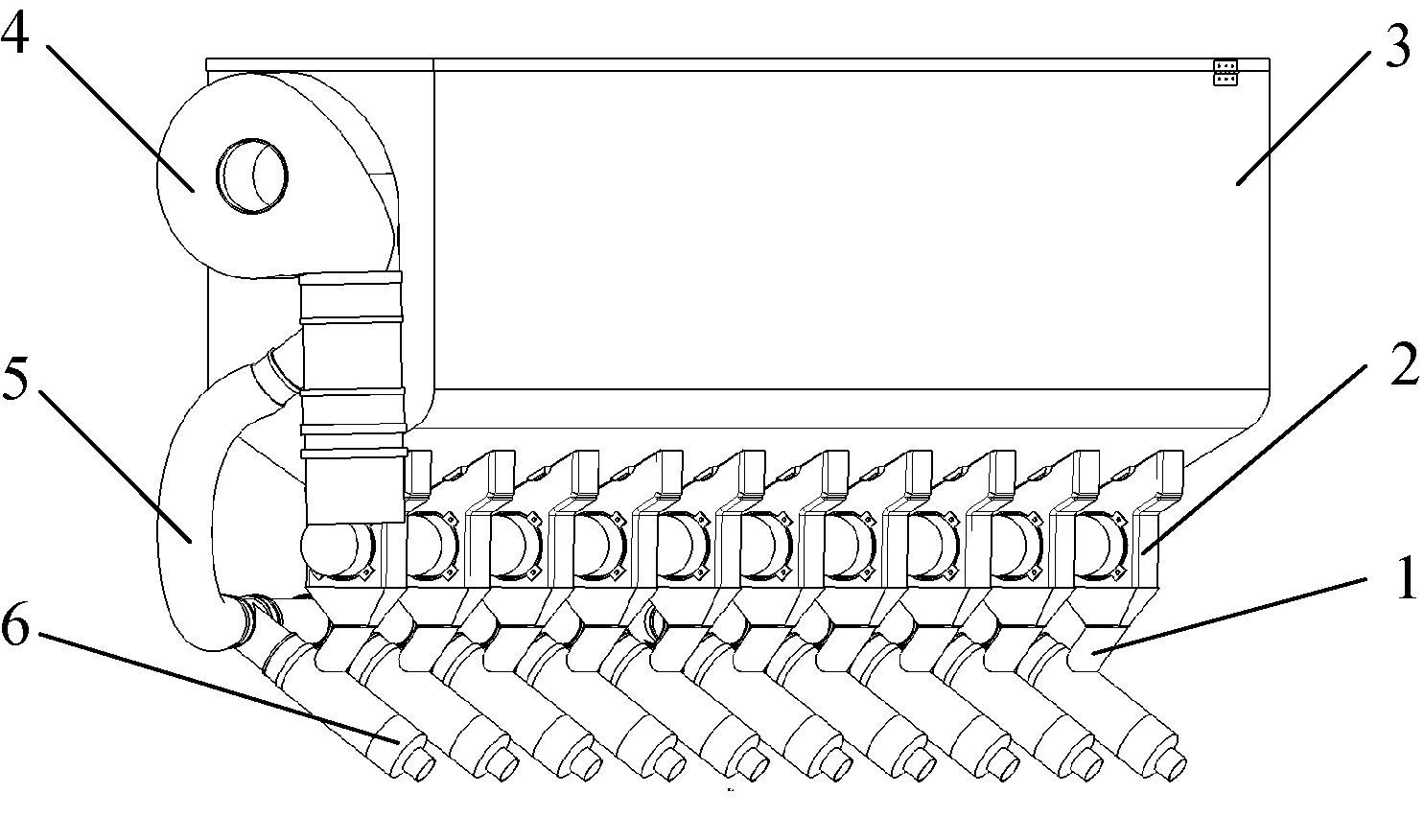

1.1 总体结构

本气力施肥装置主要由鼓风机、送风管、料斗、排肥器、气力施肥管及排肥口组成,如图1所示。鼓风机安装在料斗左右两侧。系统工作时,肥料从料斗经排肥器落入气力施肥管,鼓风机将具有一定风速的气体吹入气力施肥管中,由于文丘里效应,因此气流在肥料入口处加速,使得进料口呈负压状态[8],气流只能从进气口通向出气口,期间与进肥口落入的肥料混合,肥料颗粒在气流的作用下,经过气力施肥机构,从排肥口落入水稻肥料槽内。

图1 气力施肥装置总体结构

1.2 工作原理

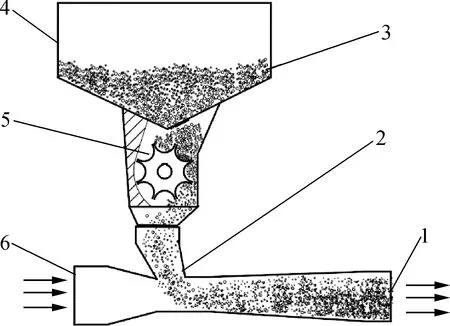

气力施肥原理如图2所示。

图2 气力施肥原理图

施肥作业时,风机与电控排肥器工作,肥料经电控排肥器落入气—肥混合腔,风机产生的高速气流经送风管进入气—肥混合腔,由于文丘里效应,混合腔肥料入口呈负压,气流只能经空气入口流向排肥口,高速气流与肥料在混合腔内混合,肥料颗粒在气流作用下经出气口进入排肥管内,避免肥料颗粒在排肥管内部的沉积导致排肥管堵塞,同时适当的输送气流可以保证肥料颗粒以相近的间隔被排出混合腔,有利于提高施肥的精确性和均匀性。

2 关键部件设计

2.1 气力施肥管结构设计与优化

颗粒肥在排肥管中的运动状态主要受料气混合浓度比与输送气速的影响,料气混合浓度比μ为排肥管中颗粒肥质量流量与输送气流质量流量之比。料气混合浓度比越大,则通过排肥管的气流流量越小,系统输送能力越大,但需要高压设备,且料气混合浓度比过大容易造成排肥管堵塞。鉴于本装置实际工作条件与生产率要求,取μ=0.6。则根据郭晓冬[9]的空气流量公式,本系统输送气流体积流量可通过方程组(1)求得。

(1)

式中:Gs——颗粒肥质量流量,即排肥系统生产效率,kg/h;

Gf——输送气流质量流量,kg/h;

Qf——空气流量,m3/h;

ρf——空气密度,kg/m3。

以机具作业行驶速度3 km/h,机具作业幅宽2.5 m,理论施肥量112.5~412.5 kg/hm2计算,系统生产效率W的范围为84.375~309.375 kg/h。常温下空气密度ρf=1.2 kg/m3,计算得到Qf范围为117.2~429.7 m3/h。在设计时取Qf上限429.7 m3/h。考虑到送风管安装或制造原因可能存在漏风等因素,风机风量一般比系统输送空气流量大10%~20%,取上限的风机风量QF=1.2Qf=515.6 m3/h。据此选取SEAFLO SFBB1-320-02型风机,风量550 m3/h,保证气力施肥管中的输送风量。

输送气速是影响排肥性能重要因素,由于排肥管在空间结构上的弯曲,颗粒肥与排肥管壁存在摩擦、碰撞等动能损耗,过低的输送气速可能会造成肥料堆积现象,导致排肥管堵塞,而过高的输送气速一方面增加不必要的能耗,另一方面会加速管壁的磨损,同时也可能会造成颗粒肥的破裂,影响肥效[10]。输送气速的大小取决于肥料颗粒的临界悬浮速度,本文采用左兴健等[11]的输送气速确定方法,其计算如式(2)所示。

V=kVL

(2)

式中:V——输送气速,m/s;

k——速度系数;

VL——肥料颗粒临界悬浮速度,m/s。

肥料颗粒临界悬浮速度是气力施肥装置设计的关键参数,只有当输送气速大于肥料颗粒临界悬浮速度时,肥料颗粒才会被气流带动。肥料颗粒大小不一且不是规则球体,因此,根据不规则形状物料临界悬浮速度计算见式(3)。

(3)

式中:Ф——形状修正系数;

g——重力加速度,取9.8 m/s2;

C——黏性阻力系数;

ds——肥料颗粒当量球体直径,cm;

ρs——肥料密度,kg/m3。

取Ф=1.2,C=0.44,ρf=1.2 kg/m3,实际测量得1.6 mm≤ds≤4 mm,ρs=1 485 kg/m3,代入式(3)得到VL范围7~11 m/s。

速度系数k由料气混合浓度比和输送管路复杂程度决定,本系统属于稀相气力输送系统,且管道复杂程度较低,故可取k=1.8。代入式(2)得到输送气速V范围为13~20 m/s,设计时取上限V=20 m/s。

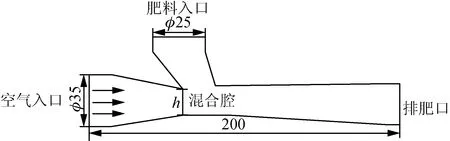

综上所述,根据文丘里原理设计了气力施肥管,包括空气入口、肥料入口、排肥口与混合腔,如图3所示。混合腔总长200 mm,空气入口直径为35 mm,排肥口直径为30 mm,肥料入口直径为25 mm,混合腔处管径h范围为10~20 mm。为了满足出口流速要求,根据文丘里原理,采用齐兴源等[12]的气体流速公式,在流量不变情况下流速vf与管道横截面积s呈反比,其计算式为

图3 气力施肥管结构

(4)

式中:QA——流量,m3/h;

s——管道横截面积,m2。

由于管道截面积自两端向中间逐渐变小,因此,由式(4)可知,气流流速在混合腔处增大,一方面可使肥料入口处肥料颗粒获得较大初速度,使肥料颗粒更易排出;另一方面可增大混合腔与肥料入口之间的压力差,在肥料入口处形成负压,使肥料颗粒更易进入混合腔,同时减少气流回流损失。

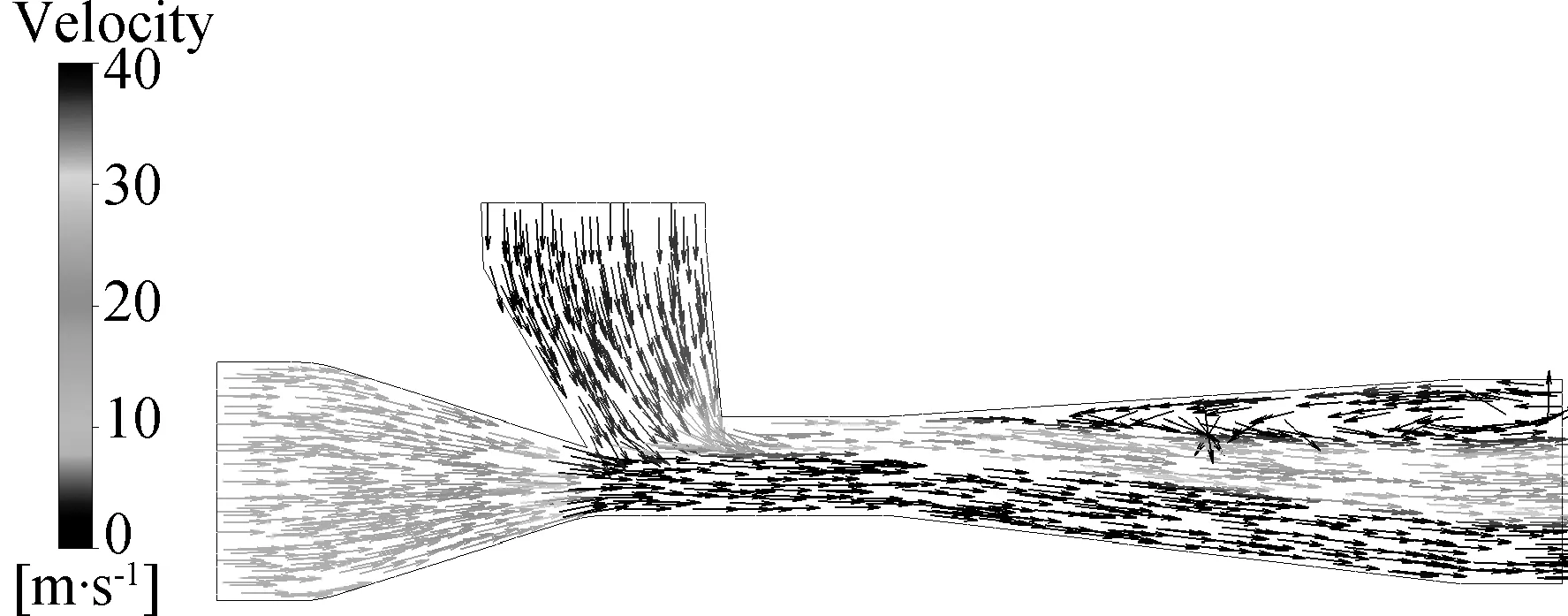

为确定合理的混合腔管径以及肥料入口角度,采用Fluent对气—肥混合腔内流场进行仿真分析。第一步以混合腔处管径h为变量,取h分别为10、15和20 mm,进肥口与进气角度为锐角;第二步以进肥口与进气角度为变量,角度分别为锐角、直角和钝角,h为15 mm。气体为标准空气,选用k-ε模型,空气入口风速设置为13 m/s(实际测量所得),分析混合腔处管径h以及肥料入口角度对混合腔内气流分布的影响。

由图4可知,当混合腔处管径h为10 mm时,肥料入口处风速达到4 m/s,相较于h为15 mm和20 mm 时肥料入口处风速更高,更有利于肥料颗粒进入混合腔;但肥料与气流混合处高速气流与低速气流分布不均,高速气流集中在混合腔下端,且排肥口处存在一定程度的紊流,无法保证肥料颗粒以相近的间隔被排出混合腔,降低施肥的精确性和均匀性,对排肥性能有一定影响。当混合腔处管径h为20 mm时,肥料入口处风速为2 m/s,肥料与气流混合处高速气流占比相较于h为10 mm和15 mm时明显增多,但高速气流流速较慢,仅为17 m/s,未达到理论输送气速,可能会造成肥料颗粒在排肥口出现处堆积现象。

(a)h=10 mm

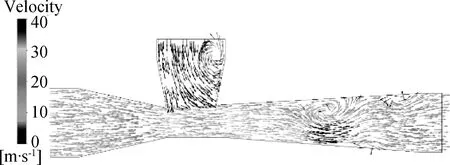

由图5可知,当进肥口与进气角度成直角或者钝角时,在进肥口处存在紊流。当混合腔处管径h为15 mm、进肥口与进气角度成锐角时,肥料入口处风速为2.5 m/s,且肥料与气流混合处气流分布相对均匀,排肥口处无回流,使得肥料被排出混合腔的间隔更加均匀,且高速气流流速达26 m/s,达到理论输送气速。因此,确定混合腔处管径为h=15 mm,有利于肥料颗粒进入混合腔和排肥。

(a)直角

2.2 排肥控制系统设计

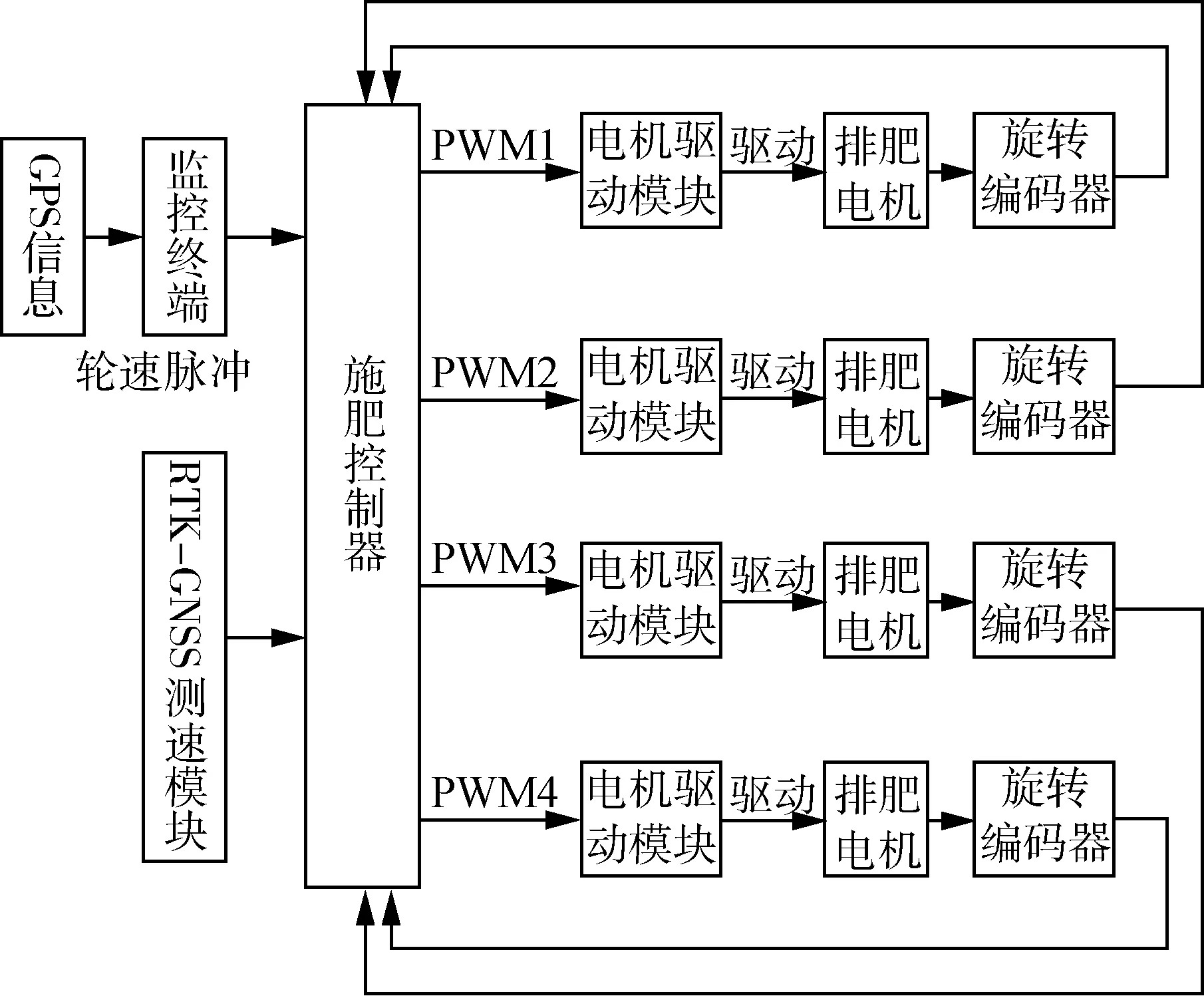

为保证施肥的均匀性和稳定性,本文设计了一种精量排肥控制系统,如图6所示。

图6 精量排肥控制系统原理

采用嵌入式控制系统,主要功能包括RTK-GNSS测速模块、监控终端、施肥控制器、排肥电机驱动模块、排肥电机以及旋转编码器。拖拉机配备NX200农机导航自动驾驶系统,利用其自带的RTK-GNSS导航测速模块采集拖拉机行进速度,并将速度脉冲信号反馈给施肥控制器。

变量施肥控制器接收排肥电机转速脉冲信号与速度脉冲信号,并通过PID控制算法改变PWM脉冲占空比实现电机转速实时控制,从而达到精量排肥目的。为了实现最优控制,有必要调整PID控制器参数,经过反复试验和整定,得出PID控制规律为

(5)

式中:U(t)——PID控制器的输出;

err(t)——目标速度与实际速度之间的偏差。

当确定施肥量后,电机转速需满足以下关系

(6)

联立求得电机目标转速为

(7)

式中:S(t)——t时刻对应作业面积,hm2;

M0(t)——t时刻对应目标施肥量,kg/hm2;

N0(t)——t时刻驱动电机目标转速,r/min;

VG(t)——t时刻采集的拖拉机行驶速度,km/h;

b——作业幅宽,m;

M0——单位面积目标施肥量,kg/hm2;

n——排肥器数量,个;

q——排肥槽轮单转排量,kg/r。

排肥电机驱动模块驱动排肥电机将肥箱料斗中的肥料输出;反馈编码器实时采集排肥电机的转速,并将电机转速脉冲信号反馈给施肥控制器,实现排肥电机的闭环控制;用户可以通过监控终端查看系统实时状态,并即时改变施肥参数,从而实现人机交互工作。

3 田间试验

3.1 试验条件

参照GB/T 20346.1—2006《施肥机械试验方法第1部分:全幅宽施肥机》[13]标准要求,于2020年4月20日在扬州市江都区邵伯镇金运种业有限公司进行田间试验,对该气力施肥装置进行施肥稳定性与精确性试验,同时考虑排肥管长度对排肥滞后时间的影响。根据水稻不同时期生长所需肥料类型与营养量的不同,施肥量应能够在112.5~412.5 kg/hm2之间调节,因此,结合式(6),本装置选用外槽轮排肥器,理论单转排肥量为20 g,由此得出电机转速变化范围应为10~30 r/min。试验选用肥料为尿素,粒度范围0.85~2.8 mm,试验区域内水稻行距25 cm。

3.2 试验方法

3.2.1 气力施肥装置施肥稳定性试验

在不同电机转速下对各行排肥量一致性进行测定。试验时,设置3种驱动电机转速:10、20、30 r/min,测定行数为8行,测试时间5 min,用8个料桶在对应排肥管下对肥料进行收集,结束后进行称量并记录,每个转速下重复3次试验取均值。其中各行排肥量一致性由变异系数体现,并按式(8)计算各行排肥量一致性的均值和变异系数。

(8)

式中:xi——每行各次平均排肥量,g;

X——每行各次平均排量的平均值,g;

Sb——各行排量一致性的标准差,g;

CV——各行排量一致性的变异系数,%。

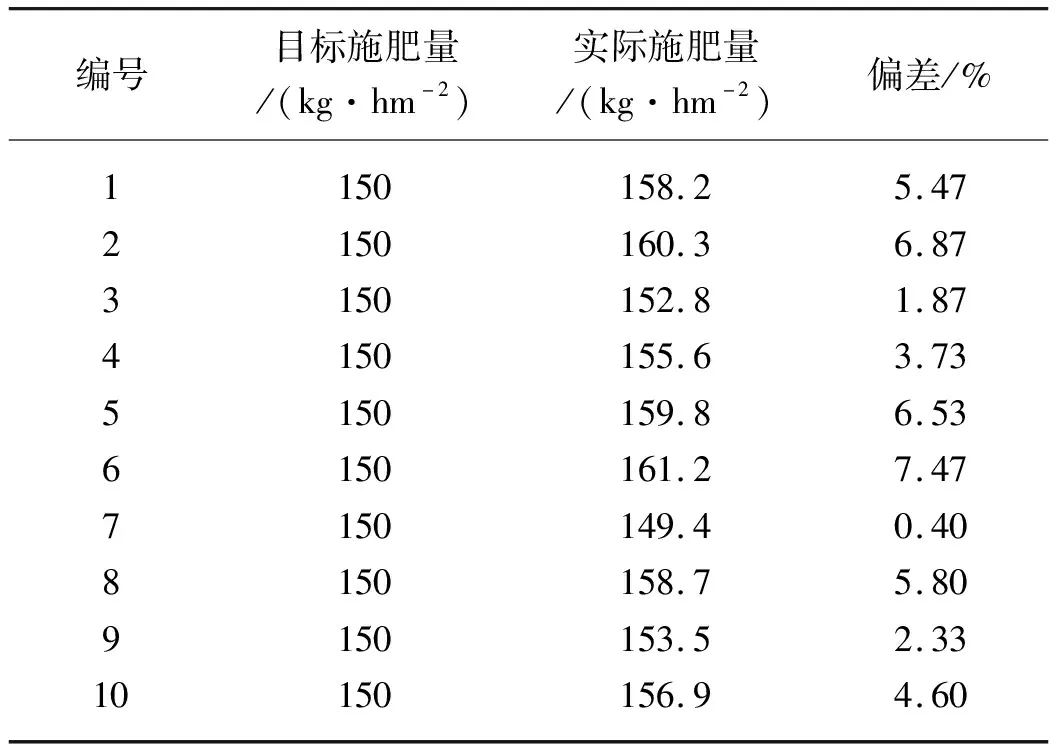

3.2.2 施肥量精确性试验

试验时设定行驶速度为4 km/h,目标施肥量设定为150 kg/hm2,将试验地块划分出10个2.5 m×100 m的区域,通过称量试验前后肥箱内肥料总质量计算得到区域内实际施肥量,并计算施肥量偏差。

(9)

式中:γs——施肥量偏差,%;

WQ——试验前肥箱内化肥质量,kg;

Wh——试验后肥箱内剩余的化肥质量,kg;

Sm——施肥作业面积,m2;

F——预置施肥量,kg/hm2。

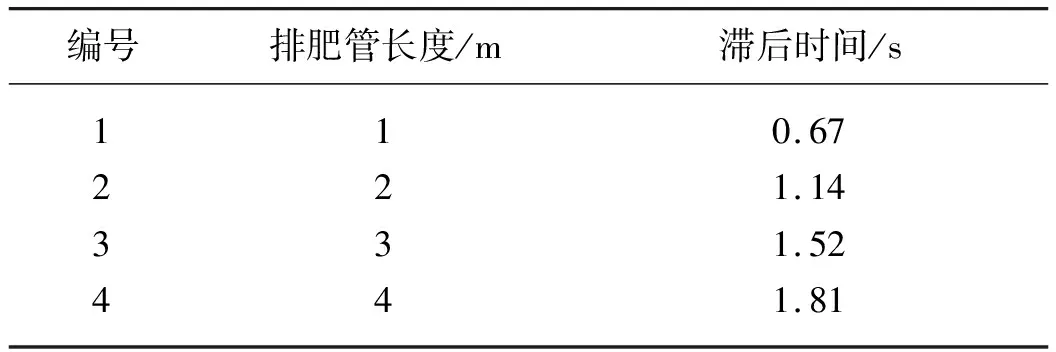

3.2.3 排肥管长度对排肥滞后时间的影响

在排肥过程中,肥料在排肥管中的滞后时间对排肥的均匀性具有显著影响,因此,本文针对排肥管长度与排肥滞后时间的关系进行了相关试验。试验中,将不同长度的排肥管入口与出口保持在同一水平面,当肥料经过排肥驱动电机进入气力施肥装置时,开始计时,当肥料从排肥口排出时结束计时。

3.3 试验结果与分析

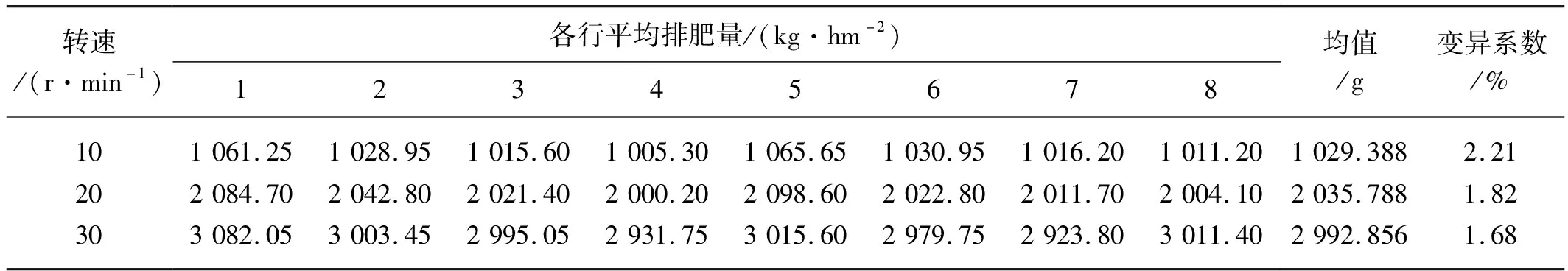

由表1可知,电机转速在10~30 r/min内变化时,各行平均排肥量变异系数均较小,当电机转速为10 r/min时,最大变异系数为2.21%,各行排肥一致性较好,排肥量比较恒定;随着电机转速升高,各行平均排肥量基本呈线性增加,且各行平均排肥量变异系数有减小的趋势,施肥稳定性增加。

表1 各行排肥量一致性测定统计结果

由表2可知,在目标施肥量设定为150 kg/hm2,机具作业速度为4 km/h时,装置总施肥量偏差范围为0.40%~7.47%,总体施肥均匀性较好,施肥精确性高。

表2 田间施肥统计结果

由表3可知,肥料在排肥管中的滞后时间与排肥管长度呈正相关,1~4 m排肥管长度对应排肥滞后时间变化范围为0.67~1.81 s,排肥管的长短对排肥滞后时间有显著影响。

表3 排肥管长度对排肥滞后时间的影响

为实现对排肥变量控制参数进行修正,对排肥管长度与排肥滞后时间进行线性拟合,拟合方程为

Δt1=0.38l+0.335

(10)

式中:Δt1——排肥滞后时间,s;

l——排肥管长度,m。

因此,为保证排肥过程不出现严重漏施肥现象,应避免排肥管在空间上的弯曲,缩短排肥管长度以提高施肥均匀性。

4 结论

1)针对排肥分布不均、作业效率低、劳动强度大等问题,本文基于文丘里效应,设计了一种气力施肥装置,并采用Fluent对混合腔内流场进行了仿真分析,结果表明,当混合腔管径h=15 mm且肥料入口与进风口呈锐角时,肥料入口处风速为2.5 m/s,肥料与气流混合处气流分布相对均匀,排肥口处无回流,高速气流流速达26 m/s,达到理论输送气速要求,更易实现肥料的输送。

2)田间作业试验表明,不同电机转速下,各行排肥量变异系数变化范围为1.68%~2.21%,各行排肥量一致性较好,施肥稳定性好。在目标施肥量为150 kg/hm2,作业速度4 km/h时,该装置施肥总体比较稳定,各区域内施肥量偏差控制在7.47%以内,施肥精确性好。

3)排肥管的长度及出口高差对肥料滞后具有显著影响,拟合得到了排肥管长度与排肥滞后时间线性方程便于后续进行排肥变量控制参数进行修正。