工业冷端治理优化研究

饶伟

陕西秦风气体股份有限公司,陕西西安,710075

0 引言

火力发电厂冷端系统工作主要是通过汽轮机将排汽凝聚入水泵中,使其可以循环利用,实现电站热力循环。而冷端系统涵盖了大量的参数设备,包括循环用水设备、凝汽器、冷却塔等等。其中每个参数设备都无法单独运作,且如果其中某个参数改变,其他的参数也会随之改变,导致火力发电厂的生产经营活动受到限制[1]。20世纪50年代,美国、欧洲、日本等国家积极开展工业冷端的优化研究,并提出了“700℃超超临界发电技术”的计划,但因为材料的限制并未取得成果,且二次再热技术也一度遇到发展瓶颈,需要不断更新发展。而此时,国内提高了对火力发电技术的重视,特别是在节能减排、能源结构调节的政策影响下,高效、环保的燃煤火电机组已经成为发展的主要趋势。本文以工业冷端系统为研究对象,探究冷端各组成部分的参数变化下,冷端系统的改变,并对其性能变化原因进行分析,提出下一阶段工作的重心,提高对冷端系统的管理与优化[2]。

1 研究背景

1.1 技术发展理念

在火电机组研究方面,国内虽然起步时间晚,但发展进程十分迅速,短短18年就取得了一定的成效,但快速发展下也存在大量无法避免的问题。①在科学技术领域以创新为主要趋势,而现代技术发展的核心就是实现设备、系统技术的紧密联系,利用一个系统设备去影响其他的设备[3]。即一个专业的优化设计问题,需要另一个专业来满足边界条件。其中的边界条件包括效率、本质、使用方法都是优化的重要内容。②在电力行业持续发展的背景下,火力发电厂的发展保持稳定、良好的形式,但实际运转中仍然存在问题。就设备的运维管理方面,管理人员不能充分认识到工作的重要性,例如在对火力发电厂的机组设备能耗分析时,技术人员不能充分了解其设计理念,不能增加能耗分析的广度、深度,对运行过程中的问题不能进行深度剖析[4]。

1.2 监督体系的发展

在火力发电行业中,技术监督应该以节能技术为核心,贯穿整个机组运维过程。但在传统意义上,我国火力发电厂中机组技术监督主要以现役机组为对象完成技术监督[5]。但长期以来的历史经验表明,机组因为许多设计缺陷,在投产后难以管理,其运维成本较大,管理效果差。如果进行改造,其成本支出更大,且受到多方面条件制约[6]。

2 汽轮机冷端系统设备性能主要影响因素

在电能生产企业火电厂中汽轮机冷端设备包括凝汽器、循环水泵、凝结水泵、冷却塔等。

2.1 凝汽器性能影响因素

(1)循环水温度。当汽轮机冷端系统参数中循环水温度在特定条件下产生变化,就会导致凝汽器变化。据调查研究表明,在60MW下的汽轮机的湿冷机组中,循环水温度每下降1℃,凝汽器的真空就会随之降低0.2kPa,相关设备耗电量也会降低0.6kWh[7]。

(2)循环水流量。凝汽器的循环水流量与其性能存在较强的联系性,会对水温产生影响。一般情况下,火力发电厂凝汽器设置中将水温设置为8℃左右。当水量每降低10%,循环水温就提高1℃。且循环水流量的数值降到低值后,每低10℃,对凝汽器真空产生的影响更大,其压力也会随之增加。

(3)热负荷。在凝汽器正常工作下,可以满足发电厂的设备运行需求。但在运行过程中,会受到操作水平、设备故障的影响,使工作负荷进一步提高[8]。据调查研究表明,火力发电厂在工作中热负荷出现10%的变化后,凝汽器真空就会受到影响,导致煤耗增加0.8g/kWh。

(4)冷却管清洁度。一般情况下,冷却管清洁度会对凝汽器运行产生影响,而凝汽器的清洁系数一般在0.8。管道堵塞、污化都会导致冷却管清洁度受到影响,继而影响其换热。据调查研究表明,火力发电厂中凝汽器冷却管的清洁度每降低0.1,其端差就提高0.8℃,增加煤耗0.5g/kWh[9]。

(5)真空严密性。在机组负荷恒定的情况下,空气进入系统,凝聚在凝汽器表层导致换热障碍,进而使凝汽器压力增加。据调查研究表明,火力发电厂运营下,以80%负荷完成实验,其衰减率数值每增加100Pa/min,真空则减少0.1kPa[10]。

2.2 水环式真空泵出力影响因素

而水环式真空泵运行过程中也会受到温度、压力、流速等因素的影响。而在上述因素中对运行影响效果最强的因素为温度,即工作水进口温度。一般情况下,水环式真空泵运行过程中设置水温参数<30℃,而一旦高于这个数值,就使泵轮出现汽化反应,影响其运行效率。而在运转过程下,水环式真空泵在汽水分离、入口水温方面的温差要<12℃,如果超过这个数值就表明其水流量低于正常值。水环式真空泵工作水入口温度与冷却器的温差要保持<2℃,如果超出这个数值,就代表冷却器故障,进而导致水温升高。

2.3 循环水泵组及相应系统影响因素

在循环水泵运行过程中,存在一定的影响因素制约其运转,如水质、流量、负荷等。在循环水泵中,水质变化会在很大程度上改变循环水泵的叶轮,导致其出现腐蚀、堵塞的情况,使水泵工作效率受到影响。在循环水泵的实际运行过程中,因为设计缺陷,导致水泵的流量无法与实际的路径匹配,且工作效率未达到最高值,水泵的运行路径大多偏离原定的高效区域。火力发电厂机组运转中,负荷、运行方式、水温的变化,都需要设置不同的水量进行匹配,提高设备的灵活性,达到节约资源的效果。

2.4 凝结水泵的影响因素

一般情况下,凝结水泵在运转过程中,入口大多是以负压的形式,存在真空严密性的特点。而其中无法凝结的气体渗入其中,出现汽化反应就会影响凝结水泵的工作效率。

当下火力发电厂在运转过程中,一般是以2台100%容量变频凝结水泵为主,不仅可以实现定速,还可以有效节约资源。

因为凝结水泵的运转中,系统会携带一部分多功能用水,为了控制这一部分水的压力,在实际运转活动中,提高对凝结水泵的水门的控制,使其可以发挥节流的功效。一般情况下,凝结水泵具有高扬程、低流量的特点,如果其变频功能出现故障,就会导致设备耗电量大幅度提高。

2.5 冷却塔影响因素

冷却塔的工作效率受到水质、水温、设备的故障情况、性质参数等因素的影响。如冷却塔塔身的老旧、其填补材料的破损、喷头型号不匹配导致雾化功能不能实现等问题,都会导致冷却塔功能障碍。以冬季低温状态下工作为例,冷却塔在运转中需要大量的负荷,但受到上述因素的影响,导致冷却塔的工作无法充分满足汽轮机的需求。

3 CIMS® 工业冷端优化关键技术

3.1 CIMS® 概述

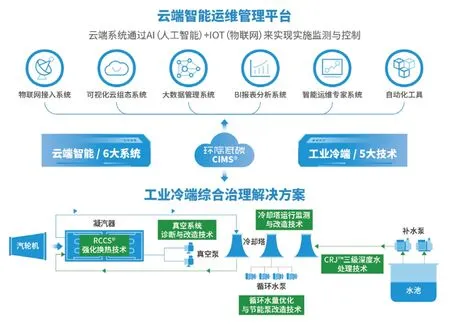

CIMS®(industrial cold end intelligent operation and maintenance system)是工业冷端综合治理及智能运维解决方案的英文简称。CIMS®综合运用RCCS®(凝汽器强化换热系统)强化换热、CRJ™(三级深度水处理)三级深度水处理、物联网与人工智能等革新技术,实现工业冷端深度节能、超低排放及智能运维(如图1所示)。

图1 CIMS® 系统架构

3.2 CIMS® 的五大冷端治理革新技术

3.2.1 RCCS® 凝汽器强化换热技术

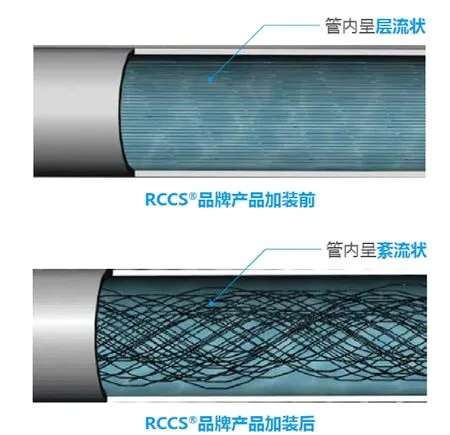

作为CIMS®的核心技术之一,RCCS®强化换热技术是基于流体动力、强化换热、陶瓷轴承及特种高分子材料等方面的独有专利技术,而研发的一项具备实时在线清洗及强化换热功能的革新性冷端高效节能技术。

RCCS®的工作原理是在对换热器进行彻底清洗后,沿着循环水流方向将RCCS®特殊高分子螺旋纽带插入到每一根换热管中,当设备运行时,利用循环水流体动力推动RCCS®特殊高分子螺旋纽带,以300~1800转/分钟的转速不停地快速旋转,打破管内温度分层,将流体边界滞留层厚度降低一个数量级,从而实现强化换热(如图2所示)。同时,通过强化扰流和对管壁不规则刮扫,减少垢的析出,阻止垢的附着,加快垢的剥蚀,防止换热管壁结垢,从而实现在线防垢、除垢。

图2 加装RCCS® 前后对比图

3.2.2 CRJ™三级深度水处理技术

作为CIMS®的核心技术之一,CRJ™三级深度水处理技术根据不同循环水质特征,在补水端、运行端及排污末端三个阶段,综合采用物理、化学、生物等技术措施,解决循环水易结垢问题及超低排放。Ⅰ级:补水端。根据水质特征,综合采用高效过滤设备、钠离子交换设备等,降低补充水浊度、胶体、硬度等。Ⅱ级:运行端。综合采用化学药剂、生物药剂、智能精准加药、高效旁滤和软化等,严格控制换热设备(凝汽器、冷却塔等)的结垢和腐蚀倾向。Ⅲ级:排污末端。采用预处理+TUF管式超滤+RO,实现80%的循环水排污水的回用。如果需进一步提高回用率,则可应用STRO等技术,大幅降低排污量。该部分排污量可以通过内部生产过程用水消化,从而实现对外零排。

3.2.3 真空系统诊断与改造技术

通过CIMS®云端智能运维管理平台的数据采集模块,对真空系统各项关键数据进行采集,并结合CIMS®的大数据管理系统、智能运维专家系统对真空系统问题进行预判与解决方案的生成,进而实现真空系统的针对性改造与长期自动化管理。

3.2.4 循环水量优化与节能泵改造技术

通过CIMS®的AI&IOT手段对循环水系统问题进行预判与解决方案的生成,解决循环水量低、凝汽器温升过高、换热能力不足等问题。循环水量低,流速不够,RCCS®发挥的效能受到影响。

3.2.5 冷却塔运行监测与改造技术

通过CIMS®的AI&IOT手段对冷却塔运行的各项数据进行采集,包括:当地大气压、干球温度、湿球温度、冷幅、逼近度、风机功率等,并通过CIMS®的智能运维专家系统长期对冷却塔换热效率的持续变化趋势进行分析,判断冷却塔结垢、老化等问题。以此为基础,必要时进行冷却塔改造,大幅降低能耗。

3.3 CIMS® 的云端智能运维管理平台

CIMS®云端智能运维管理平台由物联网接入系统、可视化云组态系统、大数据管理系统、BI报表分析系统、智能运维专家系统、自动化工具系统构成。利用冷端工况实际运行数据对冷端系统中的数理模型进行建模,自动生成冷端运行报表与智能运维指导方案,实现冷端工况实时掌握、运行态势智能分析、异常预判动态提示[11]。

4 CIMS® 工业冷端优化的实际运用

凝汽器装置是对汽轮机以及火电领域运转经济性作用较大的一种装置。凝汽器装置运行经济性的综合指数为凝汽器真空度,凝汽器端差的上升将直接到真空度。对于超高压以上汽轮机组,真空度每下降1%,约使发电煤耗升高2~3g/kWh。

甘肃某电厂330MW机组实施CIMS®工业冷端综合治理及智能运维解决方案前,由于凝汽器结垢严重或堵塞,而胶球清洗系统无法清除硬垢和收球率低,第二单元出现了凝汽器真空低、端差大等一系列情况。第二单元年均端差超过6.24℃,机组运行效果也较差。综合实施CIMS®工业冷端综合治理及智能运维解决方案后,通过对冷端凝汽器、真空系统、循环水系统、冷却塔的综合改造与优化,端差由6.24℃降至1℃~2℃,真空由-92.4kPa提升到-93.4kPa。机组运行效果明显改善,运行连续稳定。同时,煤耗降低4.32~5.6g/kWh,经济效益显著。

5 结语

综上所述,本研究以火力发电厂冷端为对象,通过全面分析探究各个组成部分的影响因素,再分别探究其实施CIMS®工业冷端优化改造的重点,使冷端系统的各项参数系统化、冷端系统的运行维护智能化,降低整体资源消耗率,实现提质增效的目标。