钢水冶炼脱氧方法研究

胡进林,赵国伟,朱海明,孙惠军

共享铸钢有限公司,宁夏银川,750021

0 引言

硅、锰合金脱氧剂脱氧会造成硅酸盐类夹杂物急剧增加,此类夹杂物在凝固后期会聚集在晶界周围,增加铸件的热撕裂倾向。铝系脱氧剂的脱氧产物为熔点高达2030℃的链状Al2O3,不易从钢液中排出,对钢液进行深度脱氧形成的夹杂物不利于上浮,最终在晶界形成链状分布,不仅对铸件性能造成很大影响,也大大降低钢水纯净度。图1为几种不同脱氧产物的形态,左边为Al2O3夹杂,右边为Al-Mn-Ti复合夹杂。

图1 不同脱氧产物形态

1 钢液氧化物的来源

氧在各种炼钢炉冶炼终点时都以一定量存在于钢水中。因为炼钢过程首先是氧化过程,脱P、S、Si、C等几种元素都需要向钢水供氧。但随着炼钢过程的进行,尽管工艺操作千变万化,可是炼钢炉内熔池中钢液的C、O的关系却有着共同的规律性。即随着C的逐步降低,O却在逐步增高。

钢中溶解游离氧和氧化物总和叫全氧,氧化物主要来源有:电炉氧化渣带入、耐火材料侵蚀带入、吹氧生成的氧化物、脱氧产物来不及上浮等。

加入脱氧剂的种类和数量不同,形成的脱氧产物也不同,不同脱氧产物因其熔点不同,在钢液中的存在形式也不同。脱氧产物主要有固态、液态、气态三种形态。钢液的温度决定了氧化物夹杂的化学稳定性。随着温度的降低,氧在钢中的溶解度也降低,氧析出后与钢中的脱氧元素如Al、Si、Mn等反应生成氧化物,钢中夹杂物含量显著增加。夹杂物在钢中的形成是不可避免的,随着温度的降低夹杂物也会继续生成直到钢液全部凝固。钢中析出的氧化物夹杂主要来自三部分[1]。①炉内或包内加入脱氧剂后立即形成的脱氧产物称为一次脱氧产物。②出钢后,钢液在包内镇静时间不长,钢液温度降低不多,故氧的溶解度变化不大。当钢液浇入铸型后,随着温度降至液相线,氧的溶解度发生变化,平衡发生移动,使脱氧反应重新进行,生成二次脱氧产物。③钢液在凝固过程中继续发生脱氧反应生成三次脱氧产物,三次脱氧产物同样不能浮出铸件,而滞留于正在成长的树枝状晶体之间,因其尺寸小,分布较均匀,故又称为显微氧化物夹杂。

在钢包精炼过程中,钢水会对耐材进行冲刷,导致耐材中的氧化物进入钢水形成外来夹杂物,或者钢液中的脱氧元素与耐材反应生成氧化物夹杂。

脱氧是铸钢熔炼的主要任务之一,钢液脱氧是浇注前的最后一项关键工艺操作,它直接关系到铸钢的冶金质量。脱氧又是铸钢氮化物强化变质处理和球化变质处理技术的基础。因此,研究现代钢液脱氧理论与实践具有重要意义。

2 不同脱氧剂脱氧效果对比

炼钢过程中脱氧剂根据其特性不同,形成的脱氧产物也不一样,需要根据冶炼工艺以及钢种不同选择合适的脱氧剂。

2.1 常规脱氧剂脱氧产物

选择脱氧剂应遵循下列原则:①与Fe相比较,脱氧元素与氧的亲和力更大;②脱氧剂熔点比钢水温度低,能保证合金熔化,均匀分布,均匀脱氧;③脱氧产物不溶于钢水中,并易于上浮排出;④残留于钢中的脱氧元素对钢的性能无害;⑤脱氧剂来源广,价格低。根据以上原则,在生产实际中常用的脱氧剂为铝、硅、锰及其组合的硅锰、硅铝合金等,其元素脱氧能力次序是Al>Si>Mn[2]。

2.1.1 锰

锰是脱氧能力较弱的元素。Mn脱氧时可生成液态脱氧产物MnO·FeO,易于排除钢液。它的脱氧反应为:

锰的脱氧能力随温度的降低而提高。但即使在较低温度下,锰的脱氧能力还是微弱的,但在生产中Mn仍为不可缺少的脱氧元素。

2.1.2 硅

硅是较强的脱氧元素。硅的脱氧产物为不溶于钢液的固态SiO2,被钢液所润湿,不易聚合成较大的质点,上浮较困难,故需较长时间排除。其脱氧反应为:

硅的脱氧能力随温度的降低而增强。感应炉用Si脱氧时,氧的降低速度较快,Si加入5~10min,氧便可降低至最低值。

2.1.3 铝

铝是炼钢技术中常用的脱氧元素,铝与氧有很强的亲和力,其脱氧反应为:

增加终脱氧加铝量时,脱氧产物Al2O3的排除速度是相当快的。因此钢中总氧量显著降低,而钢中Al2O3夹杂物并未因此而增加。但应指出,终脱氧加铝量是有一定范围的,加铝量过多会加剧钢液的二次氧化,而且铸钢容易产生脆性断口缺陷[3]。

铸钢件脆性断口表面为平滑、光亮、稍弯曲的小平面,貌似冰糖断口。钢中N和Al溶解度的变化取决于钢的化学成分,AlN在奥氏体晶粒形成时,便以粗大薄膜状析出于晶界,而产生宏观组织缺陷,降低铸钢的塑性和韧性,增加铸钢件产生裂纹的倾向。

2.1.4 钛

钛是较强的脱氧元素,钛的脱氧能力较硅强、较铝弱。根据Ti含量的不同,钛脱氧时可生成不同的氧化物。当Ti<0.2%时,脱氧产物为TiO2或Ti3O5。钛的脱氧反应为:

钛的脱氧产物尺寸为16~18μm,近似球状,并均匀分布于晶粒内部。此外,钛在钢液中还可以形成高熔点、高弥散度的TiN,可作为非匀质形核的核心,使钢获得细晶粒组织,同时,TiN还可防止铸钢件产生脆性断口。

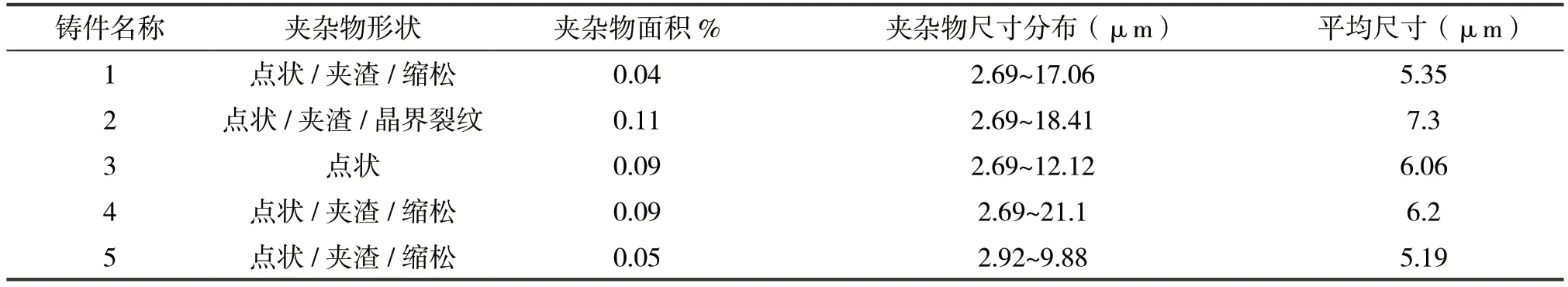

铝系脱氧剂为常规脱氧剂,脱氧操作主要为EAF炉按吨钢水1~4kg/吨钢进行插铝操作,LF炉进行铝粒的扩散脱氧及喂线脱氧相结合的方式,通过测量钢液中的游离氧含量,确定加入量,表1为铝系脱氧剂实验结论。

表1 钢经铝系脱氧剂处理后铸件夹杂物等缺陷统计结果

通过实验得出:①铝系脱氧剂夹杂物的面积在0.04%~0.11%范围内,平均面积为0.076%;②铝系脱氧剂夹杂物的尺寸在5.19~7.3μm范围内,平均尺寸为6.02μm。

2.2 钙系脱氧剂

钙铝化合物中的熔点最低为1415℃,而且密度约为2.83g/cm3,易于排除。理论表明Ca对氧的亲和力很大。因此,向铝脱氧的钢液中加入适量的Ca,可以更进一步脱氧,并且脱氧产物与铝脱氧产物相结合容易上浮排出。通过Ca化处理后能够改变铝氧化物夹杂的形状,改善钢液的性能和钢的纯净度。硅铝钙钡中的Ca是强脱氧剂,Ca的沸点为1484℃,进入钢液中很快成为蒸汽,在上浮过程中和氧化物发生反应,对夹杂物形状进行改变和细化,但Ca的收得率在脱氧环节操作尤为重要,主要由脱氧剂类型、加入方式及加入量进行控制。

2.3 稀土脱氧剂

稀土在钢中的应用主要是以La、Ce两种元素为主,而且主要以稀土铁合金的形式加入钢中,起到脱氧的效果。

稀土具有很强的脱氧能力,但形成的脱氧产物形状不规则,而且熔点低,很难上浮到钢液表面,起不到净化钢液的作用。稀土对钢中夹杂物可以起到变性的作用,特别是MnS夹杂,利于其上浮,提高力学性能。

3 EAF炉中钢水的脱氧工艺

3.1 脱氧剂类型

EAF炉由于吹氧过程中,大量合金亦被氧化,如Cr2O3、MnO、FeO,同时钢中也残留大量游离氧,所以EAF氧化期结束后进入还原期。

EAF炉脱氧方式包含沉淀脱氧与扩散脱氧,沉淀脱氧又称深脱氧,是指脱氧剂直接与钢中的氧反应,起到快速脱氧的目的,这种脱氧方式的优点是脱氧速度快,缺点是脱氧产物去除慢,这类脱氧剂有铝锭、硅铁、锰铁等。扩散脱氧是指脱氧剂与渣中的氧化物反应,起到脱氧的目的,这种脱氧方式的优点是脱氧产物就在渣中,不会污染钢液,缺点是脱氧速度慢,这类脱氧剂有硅钙、硅铝钙钡、铝粒等颗粒脱氧剂。

EAF炉为达到快速脱氧又不污染钢液的目的,一般采取沉淀脱氧与扩散脱氧结合的方式。

3.2 加入方式

EAF炉粗炼钢水,脱碳后,静沸腾5~10分钟,直接插铝块进行沉淀脱氧,将钢中氧快速降低,出钢时钢水中铝含量控制在0.015%~0.06%,出钢时以>8吨/分钟的速度快速出钢。硅铝钙钡出钢前在钢包中加入,为扩散脱氧,出钢过程利用钢液的搅拌促进脱氧反应,主要是脱氧剂与渣中氧化物反应,对钢渣进行脱氧。

3.3 加入量控制

铝锭加入量一般为1~3kg/吨钢,硅铝钙钡脱氧及加入量按1~3kg/吨钢水加入,根据钢种不同、吹氧量不同,加入量不同。加入量过多,会导致钢中还原剂残余量高,影响铸件性能。

4 LF炉中钢水的脱氧工艺

4.1 脱氧剂类型

LF炉由于钢液面存在渣层,另外Ca的沸点为1484℃,进入钢液中很快成为蒸汽,所以硅铝钙钡类型采用硅铝钙钡包芯线,提高硅铝钙钡收得率。同时,LF炉还会利用硅钙等脱氧剂进行脱氧。由于LF已进入精炼后期,钢中不宜存在大量脱氧产物,所以LF炉一般为扩散脱氧,防止脱氧产物进入钢中。

4.2 加入方式

LF炉主要采用送丝机把硅铝钙钡包芯线加入钢液中,按照1~4kg/吨钢水的比例喂硅铝钙钡包芯线,保持钢水中钙含量0.002%~0.006%,然后加入活性石灰。根据氧活性的情况,随时补加硅铝钙钡线脱氧,保持钢水氧活性<5PPM,合金化结束后进行第二次喂硅铝钙钡线,此时进行氩气软吹操作,进行对夹杂物的改性和夹杂物的上浮。

4.3 加入量控制

LF炉还原剂加入量按照2~3kg/吨钢控制,确保钢液中残余钙含量控制到0.002%~0.006%,钢中铝含量一般控制在0.01%~0.03%。还原剂含量低,说明脱氧不彻底,还原剂含量高,浇注后容易与钢中析出的氧反应生成氧化物,此时产生的氧化物很难去除,对铸件质量极为不利,所以应严格控制钢中还原剂元素的含量。

5 夹杂物及铸件力学性能对比

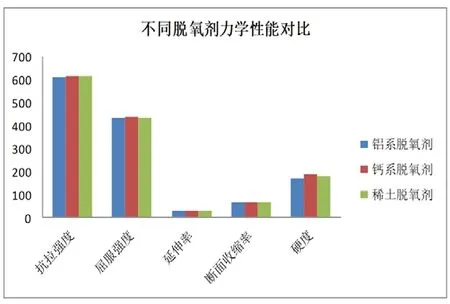

选定ZG15Cr2Mo1材料经过铝系脱氧剂处理后对铸件试块进行力学性能分析,实验结果如图2所示。

图2 经脱氧剂处理后铸件力学性能对比

从实验结果可以看出,钙系脱氧剂无论是抗拉强度、屈服强度以及硬度等性能都优于铝系脱氧剂;稀土脱氧剂对铸件延伸率以及断面收缩率有一定提高。不同脱氧剂钢水纯净度如表2所示。

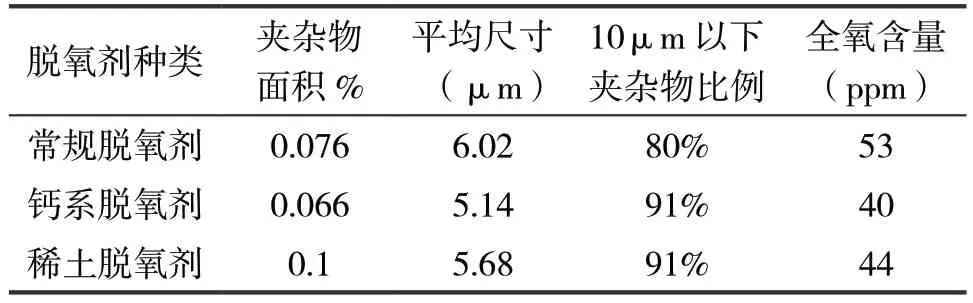

表2 不同脱氧剂钢水纯净度

通过对常规脱氧剂、钙系脱氧剂、稀土脱氧剂钢水纯净度对比发现,使用钙系脱氧剂的钢水纯净度更高,无论是夹杂物面积含量、平均尺寸、全氧含量等,钙系脱氧剂都要明显优于其他两种,这证明采用钙系脱氧的钢水夹杂物更容易上浮,钢水纯净度更高。

钙及其合金是常用的夹杂物变性处理剂,钙合金在钢液中溶化后,钙与钢中的氧化物夹杂接触起反应,待温度达到一定高度时钙气化成钙气泡,钙气泡中的Ca溶解于钢液成为溶解[Ca],并与钢液中的氧及Al2O3夹杂物反应。由于铝脱氧钢中溶解的氧并不高,因此钙与钢中大量分散的Al2O3发生反应,并使Al2O3表面的CaO含量升高,出现液态nCaO·mAl2O3层,此液态层不断增加,最终改变了Al2O3夹杂组成,成为12CaO·Al2O3或3CaO·Al2O3夹杂物。这两种夹杂物在浇注温度下由于熔点低都是液态的,它们在凝固时按最小界面能原理成为球状。此球形夹杂物在钢加工过程中不变形也不破碎,仍为球状,即把钢中链状或串状、多边形带棱角的Al2O3夹杂物改变为球状或接近球状的钙铝酸盐夹杂,使钢的性能得到改善[4]。

6 结论

使用常规脱氧剂,如Al、Mn、Si、Ti等,可以不同程度去除钢中的氧,但是形成的脱氧产物很难上浮,对铸件力学性能有影响。如Al脱氧形成的脱氧产物为高熔点的链状Al2O3,不易从钢液中排出。使用硅脱氧时,很容易生成固态SiO2,不利于脱氧产物的去除。而钢水使用钙系脱氧剂Ca化处理后能够改变铝氧化物夹杂的形状,改善钢液的性能和钢的纯净度[5]。通过炉前对钢水纯净度进行鉴定,使用钙系脱氧剂的钢水夹杂物面积、尺寸以及钢中全氧含量明显优于其他脱氧剂,这证明钙系脱氧剂净化钢液能力更强,生产中应根据实际需求选用钙系脱氧剂。

钢中非金属夹杂物含量虽然微小,但它对钢的力学性能影响极大,所以必须对它进行检测和研究。不同类型的氧化物夹杂物对其影响是不同的,因此我们今后的研究方向主要是降低钢中非金属夹杂的方法。而生产出非金属夹杂物少的洁净钢或控制非金属夹杂物的性质和形态,这是冶炼和浇注过程中一个关键问题。相信在以后的研究中,会有越来越多的高效脱氧剂诞生,钢的质量也越来越好,我们距离世界钢铁强国也更进一步。