基于PLC控制的单机桁架集成式堆料机研究

冶生有,齐亚文,赵敬

宁夏共享机床辅机有限公司,宁夏银川,750021

0 引言

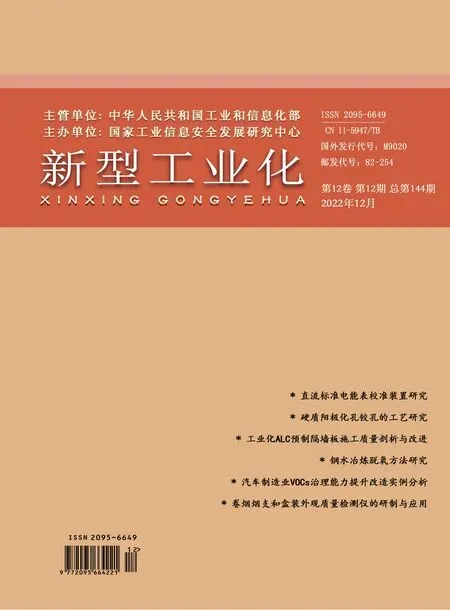

循环式多工位堆料机是一种强大的物料存储、交换设备,为机床母机持续提供角相要求定制、供料节拍稳定、交换位置精确的托板工装,通过工装快速换夹实现盘、套、轴、齿轮、齿轮轴等多种物料供给。循环式多工位堆料机一般用于单机齿轮加工机床配套使用,如滚齿机、剃齿机、磨齿机。此外,也有用于单机关节机械手配套多台机床或者桁架机械手配套工艺产线的使用方案。现有的齿轮加工机床,如滚齿机和剃齿机,机床内部都是自带双工位或者是四工位可回转的环形夹爪,用于完成工件在机床内部的装夹。但是通常受制于机床外形尺寸限制,机床内部的环形夹爪回转半径不能无限增大,所以在堆料机搭载一些外径偏大的工件时,堆料机本身宽度就会增大,机床环形夹爪无法直接抓取堆料机内部上料工位的毛坯工件。因此,为了实现上述动作流程,需要在机床和堆料机之间再配套相应的机外桁架机械手[1]。如图1所示,O点为机床环形夹爪回转中心,C1点为机床环形夹爪抓取工位,B点为堆料机内部上料工位,为了完成机床与堆料机毛坯件和成品件的交互,还需要在堆料机内部与C1点重合的位置安装交换位置工装。为了分别完成上料位置B点和交换位置工装C1点以及下料位置A点和交换位置工装C1点的动作,在堆料机上还需要再设计安装工件移载机构,如两轴桁架,配套抓取工件的机械手[2]。

图1 工件转运点位示意图

为了解决现有技术存在的问题及缺陷,减少齿轮加工机床周边附属搬运设备数量,简化设备联机调试周期,降低成本,设计一种单机桁架集成式堆料机,将机外移载工件的桁架机械手和机内仓储功能的堆料机进行功能集成,实现设备多功能集成化。然后在机械手抓取位置竖直下方,即多层码垛用工装托盘下方,增加上料工位升降机和下料工位升降机,用以顶升多层码垛用工装托盘内工件托盘,使每个工件都可以在相同的高度被抓取或者放置[3]。

1 研究过程

1.1 技术原理

此装置用于工件存储和转运,搭载一定数量的托板工装,将物料转送至交换位置,并借助传感器检测以及通信系统控制实现机床与堆料机之间精确、快速的物料交互动作。

1.2 工作原理

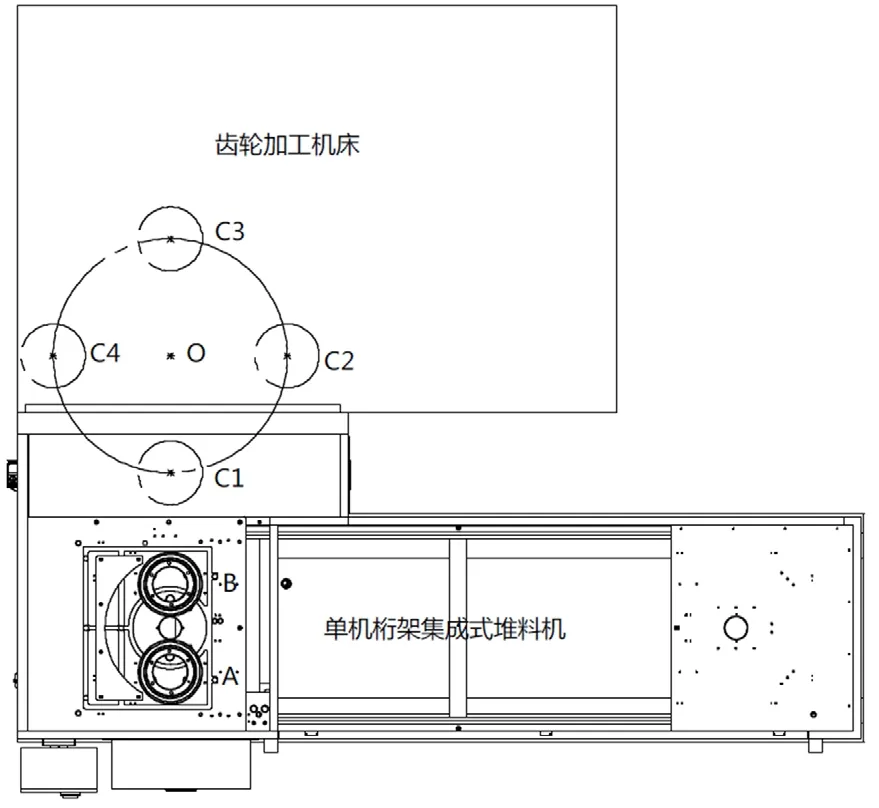

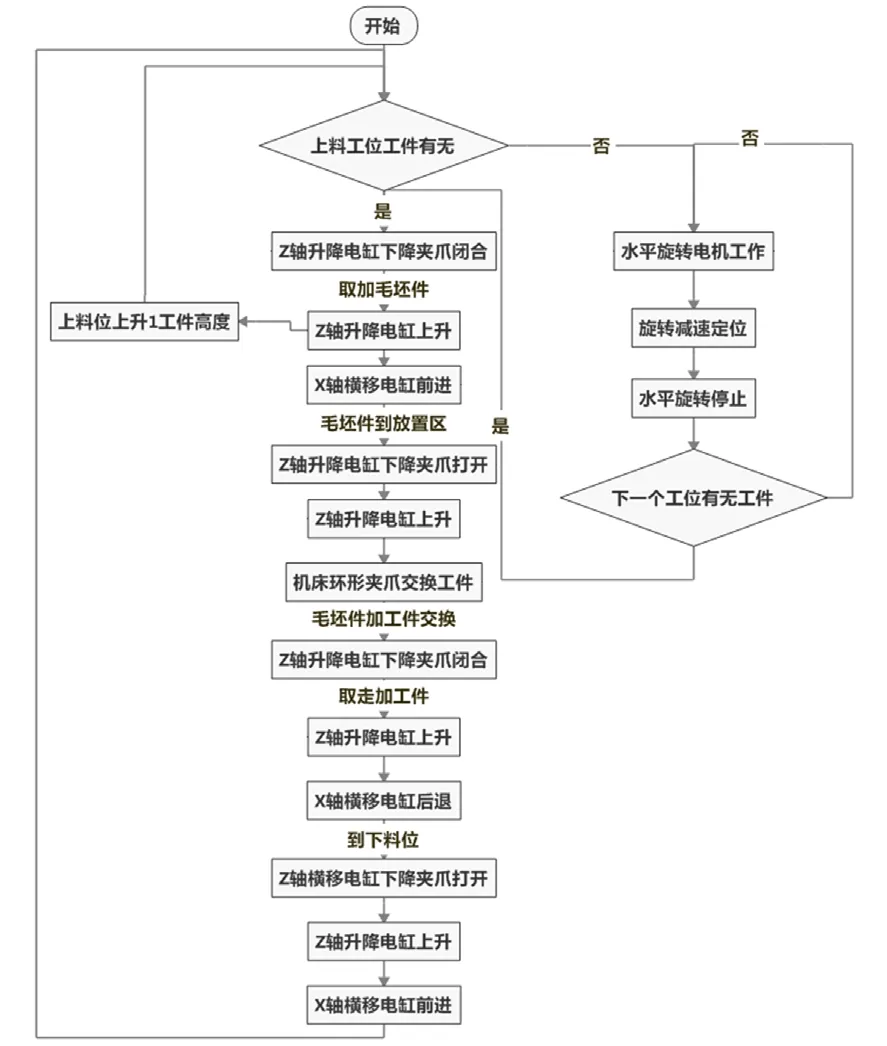

毛坯物料上料→工装托盘定节距旋转→工装托盘到位检测→物料检测→物料移载→物料交换→工装托盘定节距旋转→成品物料下料。移载型堆料机功能分解如图2所示。

图2 移载型堆料机功能分解图

1.3 堆料机各系统方案设计

(1)旋转动力驱动及其滑道系统。在机架的安装台面两端安装基准板,在主动侧基准板上安装链传动和旋转动力组件,在从动侧基准板上组装链轮张紧组件,由此构成水平旋转动力传动。并在主动链轮轴和电机轴使用扭力限制器进行连接。在铝型材框架上端面和链轮回转处安装UPE材质滑板,组成轻载荷型滑道,在铝型材框架侧面安装滚轮架,组成重载荷型辊道。

另外在结构设计中,一方面需要从技术上保证设计安全可靠,例如电机过载保护常用的热继电器,但是此种保护方式因为启用准备时间过长,意外过载往往会导致毁灭性的破坏,因此需要为旋转电机以及相连传动系统设计特殊的保护措施。例如使用扭力限制器,当系统过载时动力自动脱开,过载原因消除后,系统会自动恢复动力供应。

(2)顶升动力驱动及其快速入销系统。重型的升降装置采用位置精度高、结构合理的滚珠丝杠升降装置,通过开关控制电机,实现精确控制托盘的上升、下降位置,同时辅以定位入销结构,可以保证机械手在抓取零件时的可靠性和重复性。如果工件单层码垛,即轻型载荷时,使用电动执行器提供动力输出,其拉杆带动顶升板上下运动,实现顶升杆快速运动。

(3)托板工装及其末端检测系统。在托盘工装底部,使用销轴直连链条附板,通过设定外轮廓特征,使用传感器直接检测外轮廓特征。并在其对角线位置安装预留快换工装定位销。对于快换工装,通过对角线定位销孔和底板定位销可以快速完成换产,工装形式有外夹式和内导向式。

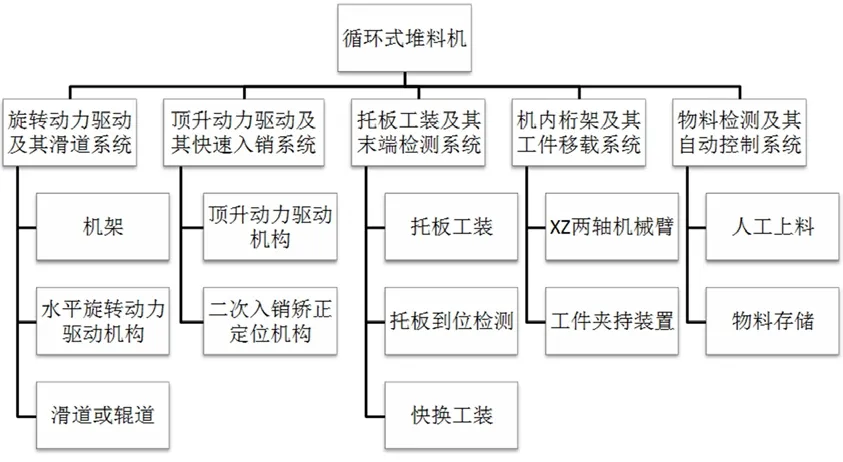

(4)机内桁架及其工件移载系统。选用标准两轴电动机械臂或者模组,组成XZ两轴机内桁架,Z轴下端安装一套气动式夹爪,并在此基础上配套标准快换工装、顶升装置,最后在X轴轴向增加过渡工位,组成工件移载系统。整个工件移载系统位于两台升降装置的正上方,机内的桁架装置和精确定位后的托板工装相互配合,完成物料在上料工位、下料工位和交换工位的传递,最终实现机床与单机桁架集成式堆料机的物料交互动作。工件移载系统如图3所示。

图3 工件移载系统图

(5)物料检测及其自动控制系统。如图4所示,首次通电需要手动移动机内桁架至上料抓取位、下料送料位、机械手抓取位,将每个位置X/Z坐标进行记录,并输入桁架手操器坐标位置。自动运行时,当上料传感器检测有工件时,上料顶升工位将工件顶升至上料抓取位置,机械手X轴平移至上料抓取位,Z轴向下至上料抓取位,夹爪夹紧,Z轴下降,将工件放至机械手抓取工件位置,Z轴返回至原点,X轴返回至原点等待,发信号至机械手,机械手抓取工件进行加工。当工件加工完成后,机械手将工件送至机械手抓取位置,X轴移动至机械手抓取位置,Z轴下降抓取工件,抓取完成后返回Z轴原点,X轴移动至下料位,此时下料工位将空托盘顶升至下料放件位置,Z轴下降至放件位置,夹爪松开,并返回至原点位置[4]。

图4 自动控制流程图

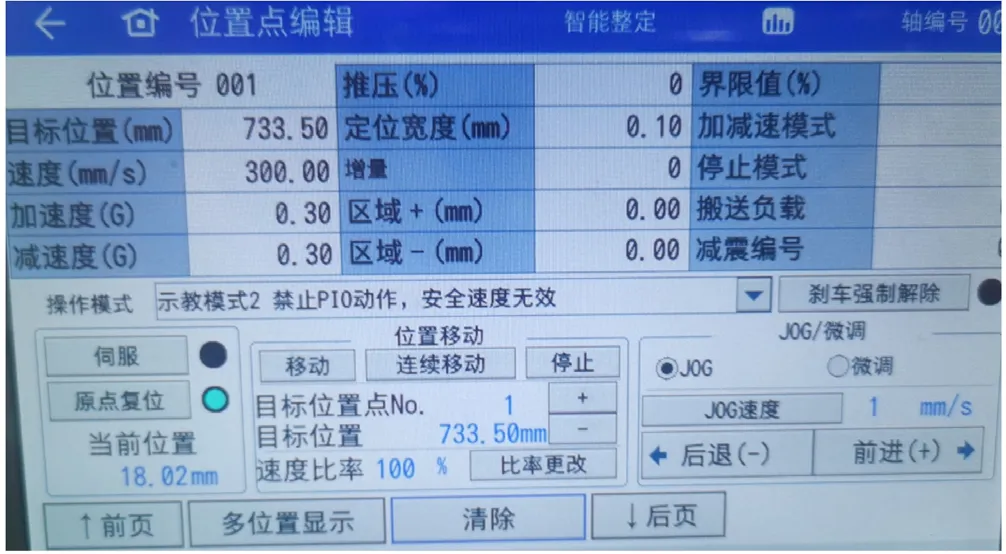

1.4 电动执行器调节

如图5所示,先按伺服键,再按原点键,电动执行器的初始动作完成。可以按前进和后退键来进行初步动作。JOG时的速度可以进行调整。伺服和原点按键确认后,完成原点动作执行,根据实际使用所需速度、加减速时间对应输入,如图6所示。保存数据后,按连续移动键,电动执行器可以循环动作。左边键是单步运行,右边键是暂停[5]。

图5 电动执行器首次通电显示

图6 坐标值输入

1.5 系统控制

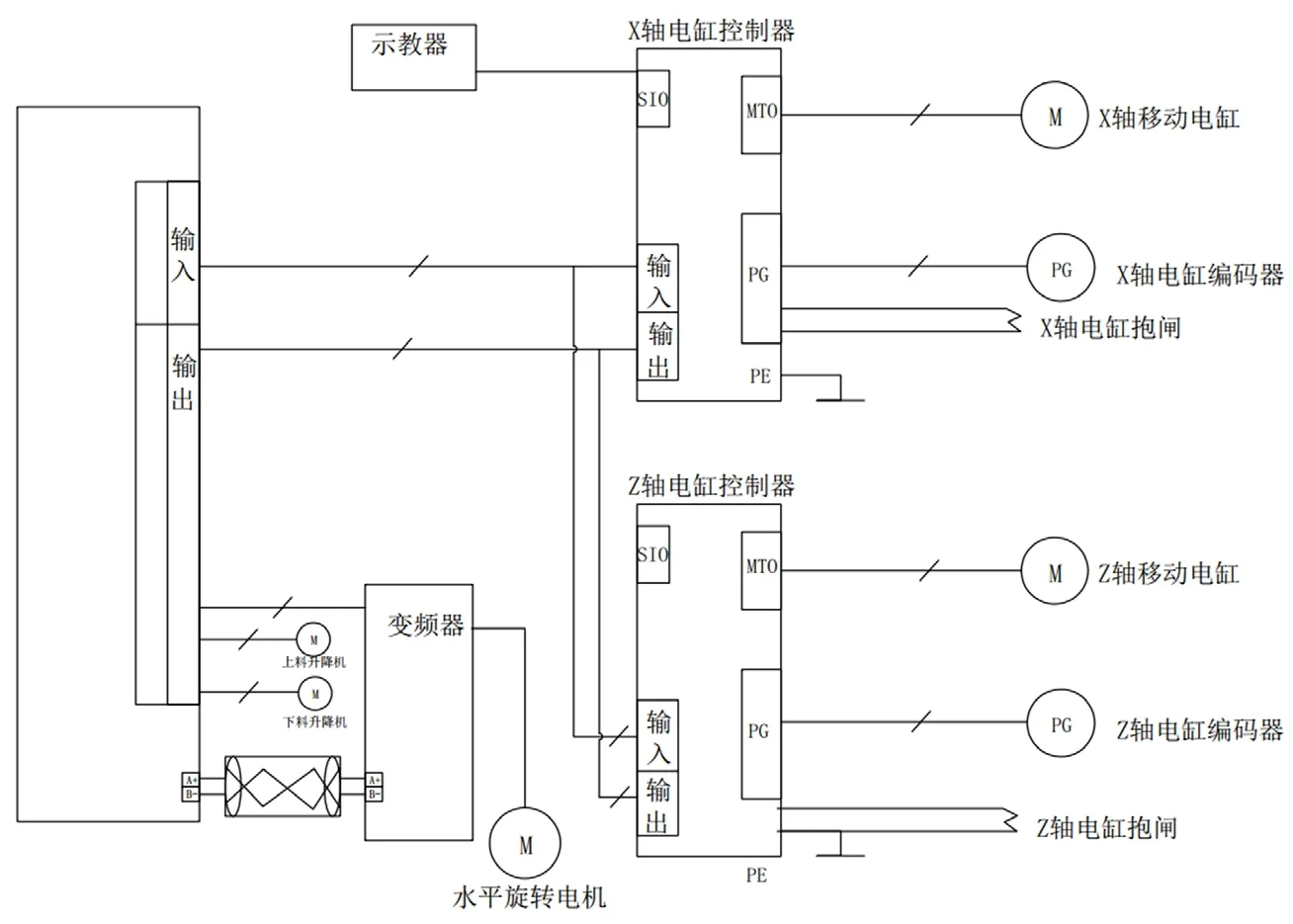

如图7所示,整个系统由PLC控制,水平旋转装置采用变频减速控制,低速运行的情况下可以保证水平定位的准确性[6]。PLC与变频器采用MODBUS通信,可以实时获取变频器状态信息。PLC与电缸采用I/O点位控制,电缸移动的每个位置都由独立的点位控制,不会出现干扰,电缸示教器获取电缸的所有状态信息,可以实时监控电缸的运行情况[7]。

图7 PLC 控制原理图

2 创新点

单机桁架集成式堆料机是一款多功能、工位可定制化生产的物料交换设备。设备整体自动化集成度较高,开放式的设计接口在满足小产线单机使用的同时,其附带的多交换位置工装托盘结构,也可以无缝快速对接桁架生产线或者是地轨生产线。

(1)优化改进了托板工装停止检测装置,使用变频减速检测和到位检测直接控制方案,无需加测托板上的检测片,简化托板工装结构,缩减传感器调试时间。

(2)增加了堆料机内部移载机构,解决了机床无法直接抓取外径偏大的工件的问题,同时使用便于安装、调试和操作的电缸,替换常规的桁架结构,简化了设计过程和制造周期。

(3)在堆料机内部增加上料位和下料位升降机,满足料盘码垛多层工件的使用,实现了在有限空间内提高堆料机工件的存储量。

(4)完善了设备自身的安全防护功能,分别从机械组件和电气控制上提升安全防护性能。

3 结论

单机桁架集成式堆料机是以PLC控制为核心,通过编程实现逻辑串联,完成五大系统的控制,实现各个功能单元协同动作。通过X轴和Y轴的逻辑动作控制,将桁架Z轴下端的机械手抓取功能与循环式堆料机仓储功能相结合,最终实现与机床物料的交互动作。