基于组态王生产线故障报警监控系统的设计*

麻丽明,樊新乾

(河北机电职业技术学院电气工程系,河北邢台 054000)

0 引言

在复杂多变的工作环境中,及时解决处理突发故障,是提高工作效率的首要条件。在实际工厂生产过程中,对于多条生产线同时工作时,时常会因为某一段区间发生故障而影响整条生产线甚至整个工厂的生产过程,导致无法准确地排查故障的位置,而耽搁生产周期,影响整条生产线或整个生产的进度,极大地降低了生产效率,因此工作技术人员为了准确查找到故障的位置,减少时间的浪费就成为解决实际生产的急需关注的问题。

针对以上出现在生产中的故障,迅速排查到故障的位置,对于提高生产的效率,减少人员的浪费,有着十分重要的作用。该系统利用工业组态监控软件可以实现对实际生产线上的数据进行实时交互,实时跟踪生产过程,实现远距离数据和状态的监控。组态王Kingview 是一款工业通用型的组态监控软件,该软件运行于Windows 系统,操作人员可以通过互联局域网络实时获取生产数据[1-2]。

本系统以实际生产线为研究背景,利用组态王监控软件和硬件S7-200 SMART PLC 为控制器设计实现了主站与多个从站的故障报警监控系统。当某个从站生产线在实际运行时,系统检测到故障信号触发后,系统发出报警信号,工作技术人员可以根据监控界面故障发生前后状态的改变和实际报警信号的实际动作,来判断具体故障发生的位置,及时发现故障和进行维修,多个从站PLC 控制器编写梯形图对整个控制系统进行控制操作,使整个监控系统表现出了良好的运行稳定性和可行性[3]。

1 主站与多从站生产线故障报警监控系统

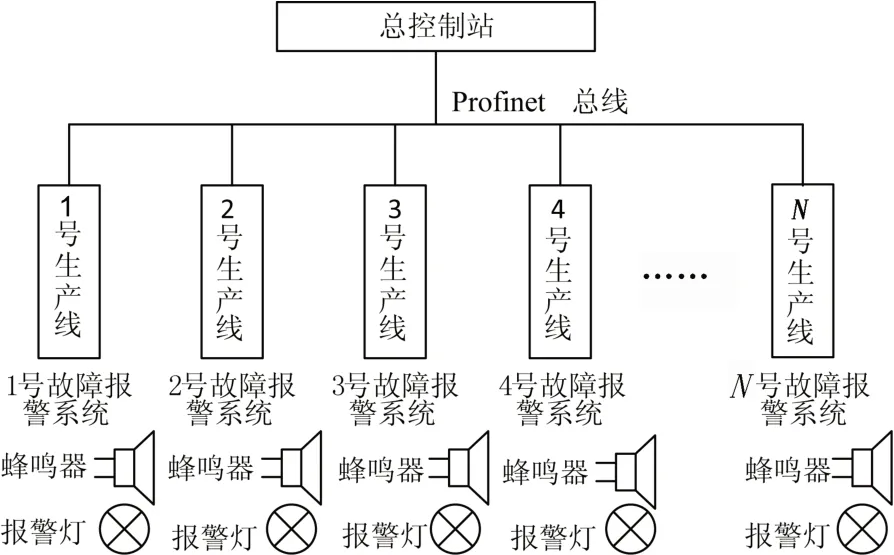

1.1 主站与从站设计

生产线上的故障可能发生的位置有很多,可以根据实际的生产环境设置不同的位置编号。但是每一处位置的报警信号处理过程都是类似的,检测到报警信号的触发,发出报警信号指示。在多个不同位置加装故障报警监控系统,不同位置故障报警系统的关系网络如图1 所示。

图1 故障报警系统关系网络

整个的多条生产线的大生产环境中,有两种网络选择:(1)可以使用多I/O 输入输出点数的大型PLC 设备,给每条生产线的故障报警变量分配不同的I/O 端子,在PLC 程序中使用主程序调用多条子程序的方法,在节约了控制器的前提下增加了区域布线的程序编写上的调用,单个控制器PLC 发生故障很容易导致整个控制系统的运行故障;(2)利用多条生产线、多个控制器PLC 分别控制,然后通过局域网络形成一个主站与多个从站的控制环境,虽然增加了PLC 控制器成本,但系统分工明确,操作简单,单个从站的故障不会影响整个控制网络的故障,具有一定的稳定性和安全性。

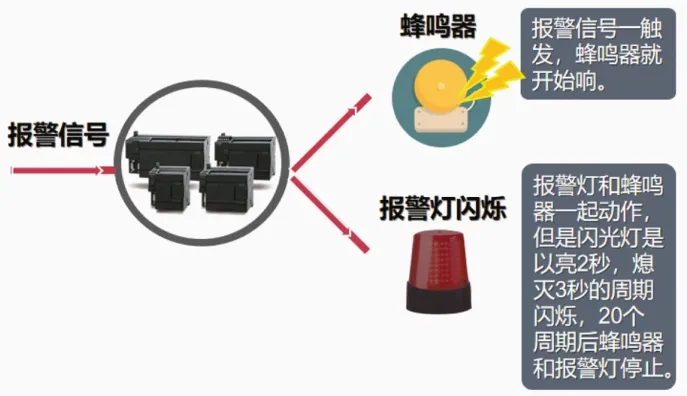

1.2 单个从站系统设计

每条生产线上均设置安装故障报警系统,当哪条生产线有故障触发时,就能很迅速地去查知故障所在,根据单个故障报警环节的系统控制要求,单个硬件控制环节的结构如图2所示。

图2 单个硬件控制环节结构

故障报警控制环节的系统的具体控制要求:在一个实际的生产线运行过程中,假设系统发生故障,报警信号被触发,报警蜂鸣器和报警闪烁灯同时开始动作,但是闪烁灯是以亮2 s,熄灭3 s 的周期进行闪烁,闪烁20个周期后蜂鸣器和报警灯同时停止工作。

根据该控制系统的实际控制要求,组态王监控进行监控画面的绘制,完成硬件和软件实施通讯连接,可以实现对控制现场的报警状况实时数据状态进行监控[4-5]。

2 单个从站系统控制方案

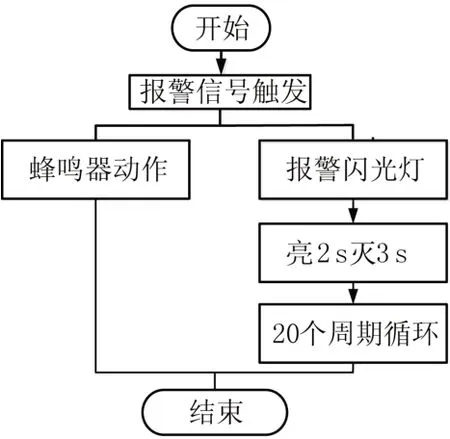

2.1 方案规划

根据单个从站控制环节的报警系统的控制要求,生产线故障报警监控系统的控制流程如图3 所示。控制流程:生产线系统在接收到报警信号触发后,整个控制系统会发出报警信号,分别是蜂鸣器持续响起,报警闪光灯也开始以亮2 s 和灭3 s 的周期进行闪烁,报警闪光灯持续20个周期后,蜂鸣器和报警闪烁灯停止输出。

图3 过程控制流程

2.2 梯形图程序设计

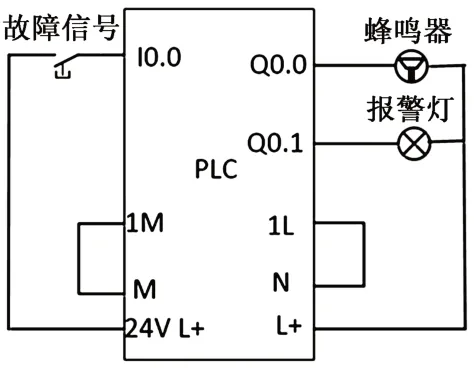

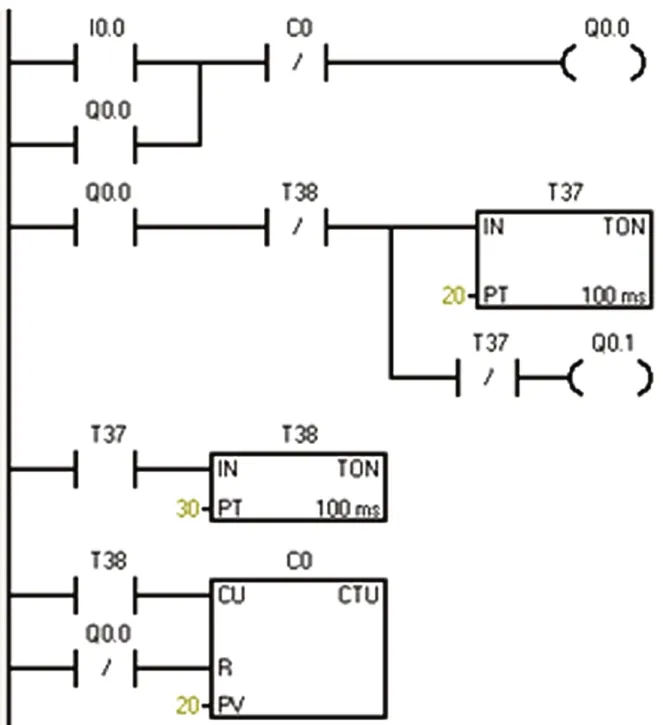

根据控制要求分析可得,故障信号为输入信号,报警闪光灯和蜂鸣器作为输出信号。具体系统I/O 分配如表1所示。

表1 控制系统I/O分配

由以上对控制系统分配的I/O 地址,根据PLC 的硬件结构系统组成,可以设计绘制出PLC 的接线图如图4所示。PLC 接线分为输入回路和输出回路两部分,针对实际生产过程中的控制要求,设计出以上控制系统,假设实际生产中的故障信号触发系统中的I0.0 输入端子,蜂鸣器连接输出端Q0.0,报警灯连接输出端Q0.1。I0.0连接输入电源和公共端形成闭环回路,Q0.0 和Q0.1 连接输出电源和公共端形成闭环回路。

图4 PLC外部接线

根据单个故障报警控制系统的控制要求,I/O 分配,利用S7-200 SMART PLC 编程软件进行程序设计出的生产线故障报警PLC 系统程序如图5 所示。单个故障报警控制系统的程序如图所示,第一行程序故障信号I0.0 触发后,输出端子Q0.0 线圈得电,同时常开触点Q0.0 闭合,第一行程序自锁,Q0.0(蜂鸣器)线圈持续输出;第二行程序中常开触点Q0.0也因为线圈Q0.0的得电也闭合,Q0.1(闪光灯)输出端子线圈得电使闪光灯亮起,同时定时器T37开始计时,计时时间为2 s,计时时间2 s到,Q0.1(闪光灯)熄灭;第三行程序中的常开触点T37 在计时时间2 s 到后得电闭合,此时定时器T38 开始计时,计时时间为3 s,T38 计时时间到,第二行程序中的常闭触点T38 变为打开状态,使定时器T37 停止计时;第四行程序中C0 计数加1,Q0.1(闪光灯)又开始下一个周期循环,直到C0 计数达到20 后,蜂鸣器停止工作,使计数器C0复位,整个控制系统停止循环[6]。

图5 PLC系统的程序

3 多个从站故障报警监控系统

3.1 系统硬件和软件设计

组态软件组态王运行于windows 操作系统、PLC 编程软件为STEP 7-MicroWIN SMART。

组态软件为组态王kingview7.5,根据生产线故障报警监控系统实际要求,利用组态王软件的操作流程绘制出多个从站的监控画面,具体的监控界面操作步骤如下:(1)建立新的工程文件;(2)监控画面的绘制;(3)数据词典变量的建立;(4)组态监控画面的动画连接操作;(5)命令语言的编写;(6)监控画面的运行。通过以上步骤完成多个从站生产线故障报警监控界面的设计。

3.2 系统软件与硬件的通信

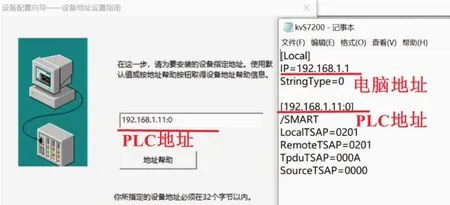

组态王与S7-200 SMART PLC 连接。要使组态王与PLC 编程软件成功通讯,需要在工控机上安装一个驱动文件,这样才能够使组态王与STEP 7-MicroWIN SMART连接成功。具体操作:进入亚控官网下载最新S7-TCP驱动,对下载的驱动文件解压后,用记事本方式打开kvS7200 文件进行编辑。需要提前查找到PLC 的IP 地址和上位机电脑的IP 地址,在kvS7200 文本需要修改填写PLC 硬件的IP 和上位机的IP 地址。如图6 所示,在填写IP 地址时必须保证两个IP 地址在同一个网段,这样才能顺利通信。

图6 驱动文本内容

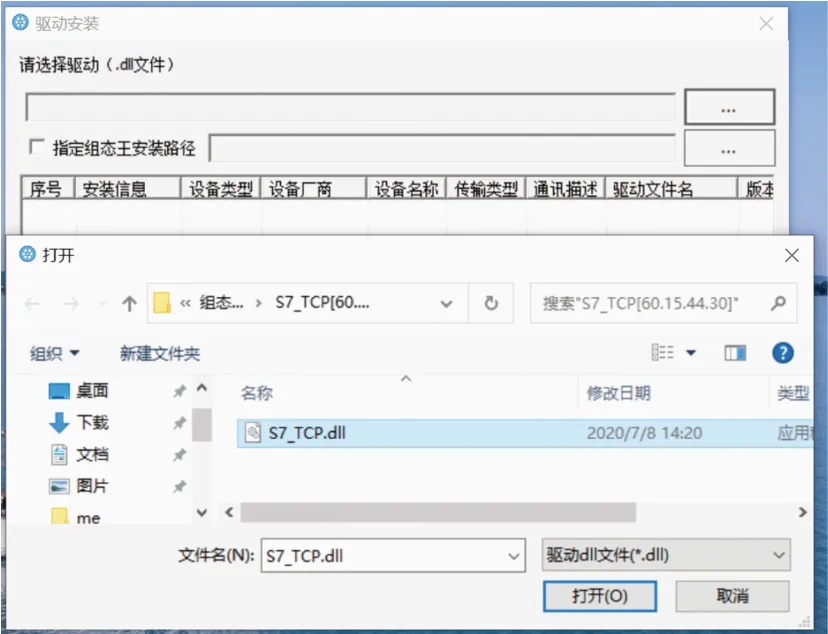

设置完IP 地址的填写后,需要对指定的文本进行驱动更新操作,打开开始菜单在组态王安装目录下的“驱动安装工具” 选择刚才解压并编辑保存的文件夹,选中S7-TCP.dll 打开安装直到安装完成[7]。安装如图7所示。完成组态王与S7-200 SMART TCP 连接之间的驱动安装后,即可实现组态王与S7-200 SMART PLC 之间的通信连接[8]。

图7 驱动安装

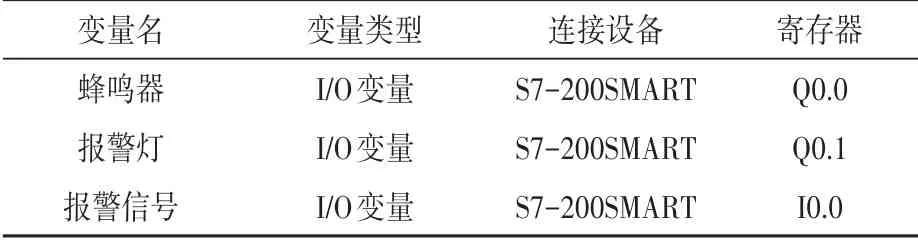

在利用组态监控界面进行实时数据监控时,需要在组态王中建立新的数据词典变量,其中变量的类型I/O变量和内存变量两大类,I/O变量能够完成实时数据与组态王的通信,内存变量在组态王不利用外部数据可以实现内部画面与数据的交互。为了实时监控外部的报警状况,本系统需要建立的数据词典的变量如表2所示。

表2 组态软件变量

建立完数据词典后,接下来就是对画面图素进行动画链接才能实现组态监控界面与外界数据的实时交换。

3.3 监控界面设计

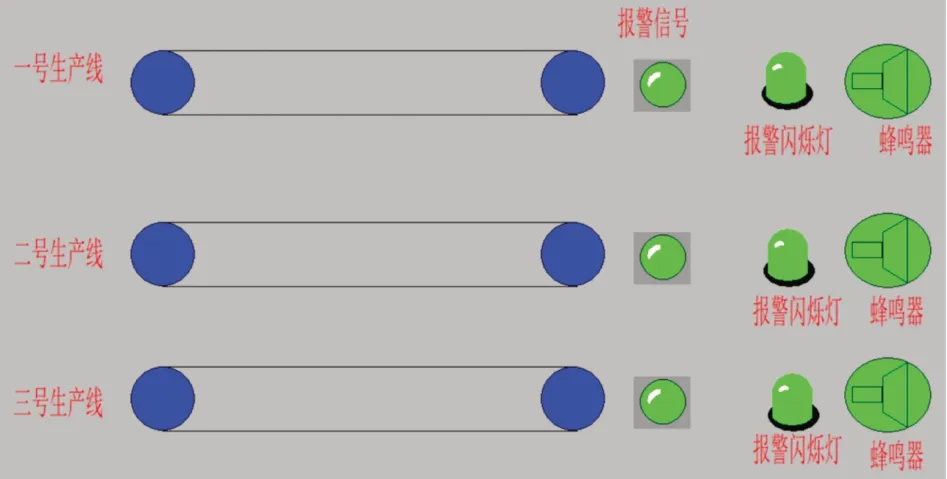

该主站与多个从站故障报警监控系统,主站和从站的控制器选用S7-200 SMART PLC,利用以太网实现对多个控制器之间的局域网络控制,每个从站的PLC 控制器完成梯形图程序的编写,实现单个故障报警控制系统的运行,在保证系统运行稳定的前提下,为了直观高效地对生产线故障报警远距离的监控,利用组态王监控界面实现了对多个生产线实时故障报警状况的监控,监控界面如图8 所示。根据实际的控制现场,可以实时的绘制出生产线。如图有3条生产线,在没有故障时,3条生产线的报警信号灯、报警闪烁灯、蜂鸣器的状态颜色都是绿,当其中某一条生产线有故障时,其对应的报警信号灯、报警闪烁灯、和蜂鸣器都会通过接受外部变量的状态值的变化而改变成红色,实现了生产技术人员不在现场的情况就能及时的通过监控画面的改变得知实际生产现场故障发生的情况。

图8 多从站监控界面

3.4 仿真效果与分析

通过模拟运行和仿真实现,假设一号生产线在运行中故障信号被触发,对应的一号生产线的报警信号灯、报警闪烁灯和蜂鸣器会通过设置好的读取外界变量的状态值的变化,监控界面中相应图素颜色的改变来提醒技术工作人员故障发生的位置,图9 所示为一号生产线故障报警前后监控界面的变化。根据报警监控界面中报警信号、报警闪烁灯、蜂鸣器的颜色变化,能够及时发现具体发生故障的生产线,提高了排查故障和维修故障的效率。

图9 故障报警前后对比

4 结束语

本主站与多从站故障报警监控系统的设计,在保证了实际生产线的前提下,通过S7-200 SMART PLC 对多个从站完成故障报警程序的编写,实现了生产线有故障信号触发时,通过报警闪烁灯和蜂鸣器的输出及时提醒到维修人员去发现和维修故障。而且又通过组态王监控软件的监控界面的实时监控功能,实现了人员不在生产现场远距离也能及时得知故障发生位置。在保证了多从站生产线稳定运行的前提下,设计和实现了组态远距离监控的功能,极大程度地解决了人员的浪费,提高了实际的生产效率,在实际的生产和资源利用方面具有很高参考价值。