嵌套加工法实现显示器面板余料的高效利用

袁保宁

江苏自动化研究所 江苏连云港 222000

1 序言

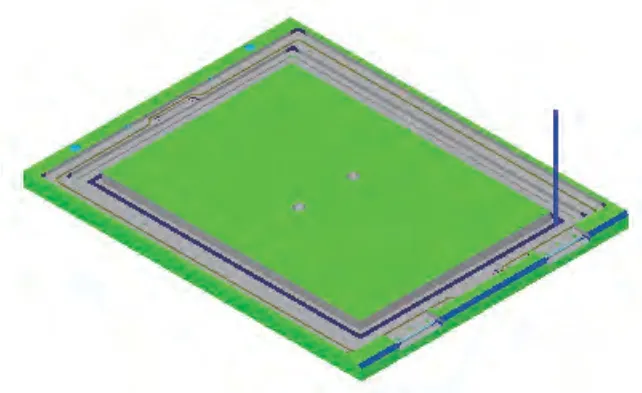

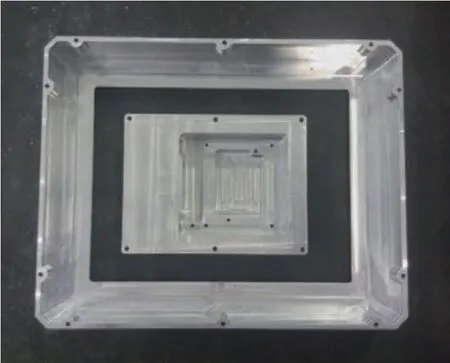

某型号面板设计有一个用于安装20寸显示器的方孔(见图1),其尺寸为408mm×306mm,零件材料为铝合金,毛坯下料厚度为20mm。为保证加工质量和效率,原有的数控铣削加工工艺会对该区域的材料形成破坏性加工,因此加工方孔产生的余料无法得到有效利用,通常作为废料与切屑一起处理,造成一定程度的材料浪费。随着该类零件投产量的不断增加,加工余料的有效利用问题就显得愈发突出。

图1 面板方孔

2 嵌套加工法实施过程

为解决显示器面板加工余料的利用问题,在确保显示器面板质量和原有加工效率的前提下,亟需重新设计加工工艺。首先保证其加工余料的最大完整性,在此基础上选择合适零件作为余料加工的子零件,采用嵌套加工法同步完成多零件实时加工,以实现显示器面板余料的最大化高效利用[1-3]。

2.1 优化加工方案

经分析,对原有加工程序的刀具及其相关加工工艺路线进行了改进、优化,甚至对部分刀具的加工进行了重新设定。为合理规划进给路线,人工绘制相关辅助线作为刀具加工路径,避免了自动编程生成切削加工路径的不可控性和不合理性。刀具按照规划好的最优加工路线进行加工,既保证余料的最大完整性,又进一步提高了加工效率。

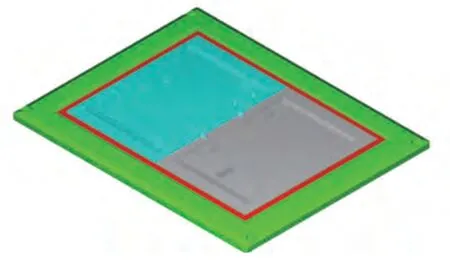

零件改进加工工艺、实施优化加工方案后的效果模拟如图2所示,经过理论模拟,确定余料尺寸为386mm×284mm,可以满足毛坯下料厚度在20mm以内的零件加工。

图2 工艺改进实施效果模拟

2.2 确定嵌套加工子零件

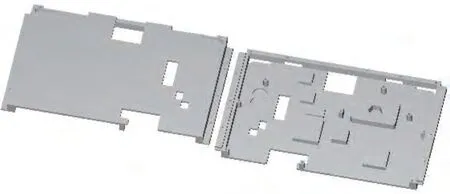

在确定余料可利用尺寸的基础上,对嵌套加工子零件的类型进行了大量调研。综合考量母体零件的材料牌号、热处理工艺要求、年加工数量、尺寸匹配性和加工工艺的可操作性等方面,最终确定将该产品配套盖板类零件(示例见图3)作为显示器面板嵌套加工对象。理由如下。

图3 某型号盖板零件

1)两者材料牌号相同,均为铝合金2A12H112。

2)前期热处理工艺要求相同,均为去应力(加热温度380℃,保温2h,随炉冷却)。

3)盖板种类较多、结构相似,年加工整体数量能够满足显示器面板对子零件加工数量的要求。

4)盖板尺寸匹配性优异,其毛坯下料厚度与显示器面板一致,长度尺寸一般为233.3mm,宽度尺寸在155.2~135mm。经过测算,在保证显示器面板加工工艺不变的基础上,余料尺寸在去掉刀具加工占用量后,理论上可以同时满足两件盖板的加工用料,在对余料进行充分利用的同时使嵌套加工的效果最大化。

5)整体加工工艺的可操作性强,两类零件的核心加工工艺不受嵌套加工影响,方便形成统一架构的嵌套加工方案。

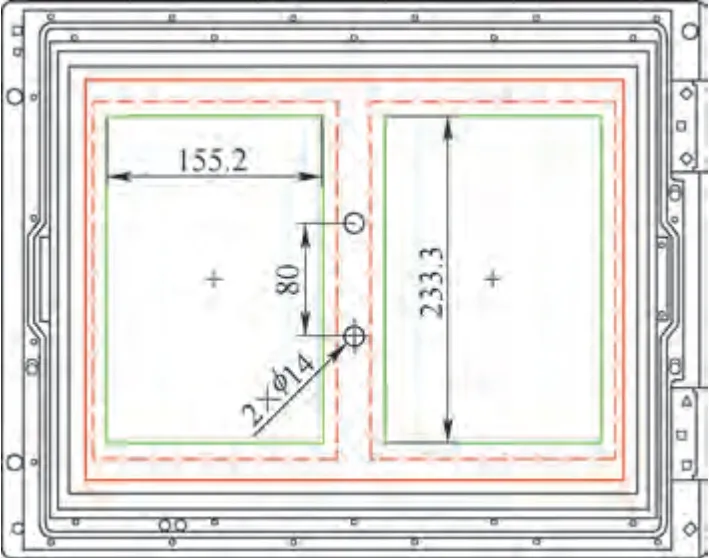

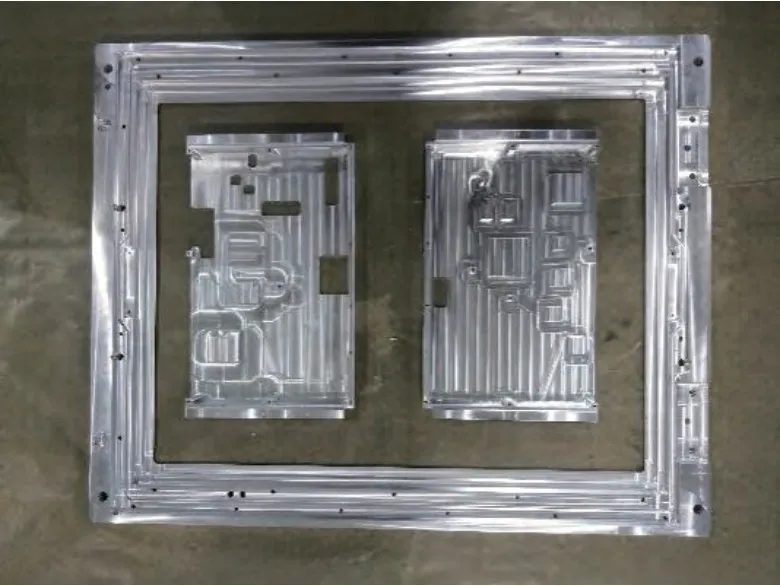

2.3 子零件在余料区域的分布位置

根据余料尺寸、各类盖板外形尺寸,以及母、子零件同步加工的工艺需求,对盖板在显示器面板中的位置分配进行了合理安排,确保嵌套加工的顺利实施。嵌套零件位置分布如图4所示,黑色为显示器面板反面视图;红色实线内区域为方孔加工余料;绿色实线区域放置插件盖板,其中黑色十字线为子零件放置中心位置点;红色虚线为子零件与母体材料的分离界线。

图4 嵌套零件位置分布

2.4 创建嵌套加工方案

在装夹方式上将组合零件视为一体化;实际加工中既考虑零件共性,又突出其各自独立性,方便嵌套对象盖板子零件的调整替换。总的工艺方案分为3个工步:①选用3套精密组合虎钳(钳口宽150mm、夹持范围400mm),夹持完成组合体母、子零件正面的共享加工。②组合零件翻面,通过虎钳夹持和螺栓固定的复合式固定方案完成子零件的独立加工以及与母零件材料的分离工作。③增加固定压板完成显示器面板加工。

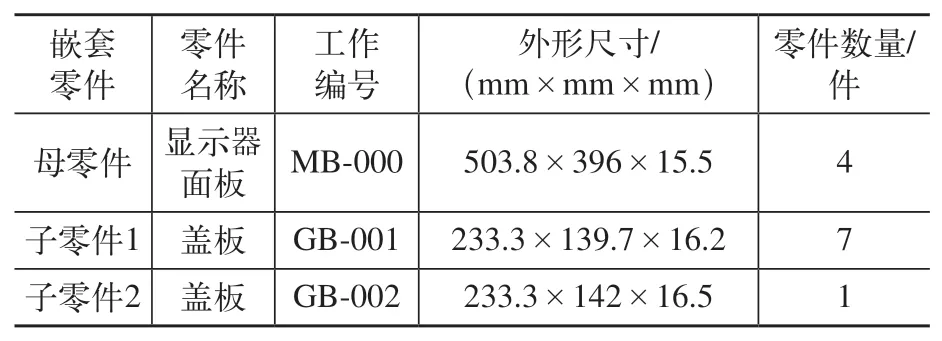

利用该工艺方案,我们调用投产的相关零件(见表1)进行了测试加工,具体说明如下。

表1 嵌套加工零件明细

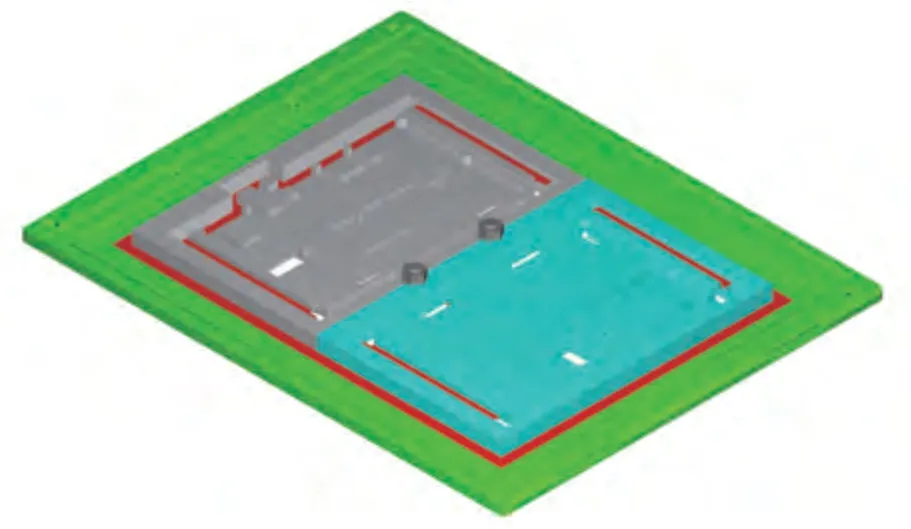

(1)工步1:组合零件正面加工 根据子零件在余料区域的分布位置及两类零件原有加工工艺,决定先进行组合零件的正面加工。图5所示为零件整体放置及加工效果,其中绿、青、灰分别代表3种零件,红色区域为母、子零件间隔区。

图5 整体放置及加工效果

首先完成母零件加工。加工上表面时,将φ80mm的面铣刀由原来的纵向切削调整为横向切削,在实现母、子零件共面加工的同时,确保插件盖板上表面的优异质量。

其次完成子零件加工。程序编制方面,取消原有的上表面及外形加工,针对实际情况重新设定下刀点及相应切削参数。在不改变程序原有架构的基础上,对于同一种子零件,利用编程软件中的路径转换功能,实现两个子零件的同一刀具共享加工,减少换刀次数,有效提高加工效率。

装夹方面,为配合盖板的放置及保证后续有效固定加工,在Y向设计加工了两个间距80mm、直径14mm的工艺通孔(见图4)。翻面加工时配合虎钳夹持,利用该工艺孔,使用六角螺栓直接压紧固定,有效限制零件组合体的相关自由度。既满足子零件的放置要求,确保其安全有效分离加工,又不影响母零件原有的整体加工效果。

(2)工步2:子零件反面加工 组合体母、子零件反面装夹,加工效果如图6所示。图6中绿、青、灰分别代表3种零件,红色区域为母、子零件与加工余料分离区。

图6 反面装夹、加工效果

装夹方面,利用3套精密组合虎钳及两个M12螺栓实现对整体零件的有效夹紧固定,特别是提高了子零件的加工强度,为其最后的分离加工提供可靠保障。

加工工艺方面,首先完成母、子零件的厚度加工。根据零件的不同厚度,规划相应进给路径,使用φ80mm的面铣刀进行共享刀具加工,有效提高零件表面加工效率。与此同时,实现厚度加工程序的标准化、模块化,根据子零件的不同厚度,只需对1、2号盖板的加工厚度值作对应调整,就可以利用相同架构的刀具路径快速方便地生成加工程序。

其次完成两件子零件的内腔各台阶面、底面及螺孔的加工。生成加工程序后,原有加工思路不变,针对实际情况对下刀点及相应切削参数进行重新设定。由于整体零件夹紧固定良好,因此切削平稳顺畅,经后续检测,加工质量优异。

最后完成子零件与母体材料的分离加工。在确保质量的前提下,通过子零件外形加工,使其与母体材料安全、顺利分离,是此次加工的最大难点,也是决定嵌套加工法能否成功的关键步骤。面对这一全新的加工工艺,结合原有的相关加工经验,从刀具选用、切削方式、切削参数、加工路径安排以及粗、精加工余量分配等诸多方面考虑,经过不断摸索调试,最终形成了一套行之有效的分离加工工艺,具体如下。

①选用φ10mm波型刃铣刀加工零件外形的4条边,按照一定先后顺序、分不同深度以斜插方式每刀0.5mm的切削用量完成粗加工,具体切削参数为:S=5000r/min、F=1200mm/min、侧面余量0.15mm、底面余量0.5mm。加工时刀具切削平稳顺畅,零件没有出现颤动情况。②使用φ5mm大螺旋角硬质合金精铣刀,按照与粗加工相同的加工路线分半精加工、精加工完成插件盖板外形铣削,同时顺利实现了子零件与母体材料的分离加工。半精加工切削参数为:S=5000r/min、F=1200mm/min、侧面余量0.05mm、底面余量0.3mm;精加工切削参数为:S=5000r/min、F=1200mm/min、底面余量

0.08mm。

子零件盖板嵌套加工完成后的实物如图7所示。此时子零件与母体材料连接区域的尺寸为宽度5mm、连接厚度0.08mm,而一张A4纸的标准厚度为0.1mm,因此使用裁纸刀就可以很方便快捷地完成子零件的实际分离工作,如图8所示。

图7 子零件盖板嵌套加工完成实物

图8 子零件分离

以此为基础,在后续生产中,将各类盖板的加工程序制作成独立的模块进行固化管理,加工时根据工艺卡的要求进行对应子零件的调用,即可快速方便地完成各类组合零件的嵌套加工。

(3)工步3:母零件反面加工 子零件取出后,利用余料的“吅”型结构,沿长边追加两个辅助固定压板,根据实际情况按照优化后的加工程序高效顺利地完成显示器面板型腔的加工,最后进行通孔铣削,实现与余料的有效分离。经检测,零件质量优异,完全达到图样要求。嵌套加工同步完成的3个零件如图9所示。

图9 嵌套加工同步完成的3个零件

在后续生产中,我们对加工工艺进行了再次优化,将工步2、工步3合并,取消子零件取出及追加辅助固定压板的步骤,一次装夹可完成组合零件反面的全部加工内容,生产效率进一步提高。

3 推广应用

在前期显示器面板的嵌套加工获得成功的基础上,针对另一生产数量较大的触摸屏面板类零件进行了嵌套加工试验。经过调研,确定选用投产数量与触摸屏面板具有对应关系的配套后盖作为嵌套加工子零件。

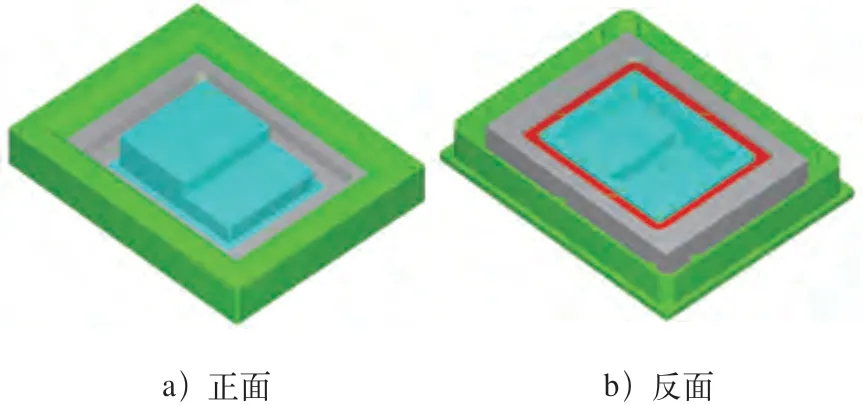

针对该组合零件的结构特点、余料尺寸以及零件加工工艺需求,最终确定两者按中心对称分布,虎钳夹持,分正、反面两个工步同步完成。

编程方面,由于整体刚性良好,将两个零件视为一体加工,母、子零件图样分正、反面分别对应合并,并重新统一编制相关加工程序。由于运用了零件一体化加工,部分刀具实现共享切削,所以组合零件整体综合加工效率明显优于各自独立加工。正反面嵌套加工模拟如图10所示,其中绿色、青色分别代表两类零件,红色区域为子零件与母体材料分离区,嵌套加工同步完成的两个零件如图11所示。

图10 触摸屏面板嵌套加工模拟

图11 嵌套加工同步完成的两个零件

4 结束语

嵌套加工法实现了在一块板材上完成多种零件的同步加工。此工艺方法解决了加工显示器面板的余料浪费问题,使原来加工母零件产生的废料得到高效利用。

另外,对产生的余料进行实时同步加工,完成了最多3种零件的同步优质高效加工,节约了相关的费用,同时子零件的生产周期也缩短了40%。由于减少了子零件数铣工序的装夹、调整时间,采用了刀具共享加工工艺,因此缩短了机床的待机和非切削时间,有效提高了设备使用效率。