酸性溶液对花岗岩力学特性及微观结构的影响

田洪义, 王 华, 2, 司景钊

(1. 中铁隧道勘察设计研究院有限公司, 广东 广州 511458; 2. 广东省隧道结构智能监控与维护企业重点实验室, 广东 广州 511458; 3. 中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

近年来,随着我国国民经济的快速发展,高速铁路的建设如火如荼,长大深埋隧道数量逐年增加[1]。在隧道开挖过程中,复杂的地质环境问题往往会给施工带来较大风险,其中,地下水因素是长大深埋隧道开挖所面临的重大难题[2-3]。水对岩石矿物的选择性优先溶解,使得造岩矿物的结构不规则瓦解形成黏土矿物,且其中一部分元素随地下水的运移而迁出,使得矿物与水的反应始终处于远离平衡态的稳定反应中,原生矿物不断被溶解迁出,最终导致岩石组成矿物发生改变,岩石内部产生溶蚀孔洞,裂隙开度增加,岩石的物理力学特性发生改变[4-5]。另外,在隧道工程施工过程中难免会对当地水资源造成一定程度的污染,致使施工区地下水的pH值逐渐转变为弱酸性,酸性溶液对岩体不仅会产生更加强烈的潜蚀及融蚀作用,而且对岩体宏观物理结构产生更为严重的化学腐蚀,导致岩体的整体性劣化、微细观结构被破坏,进而改变了其宏观力学性质。可见,分析酸性溶液环境下岩石物理力学特性有着较为显著的实际工程意义。

目前,对于水化学环境下岩石力学特性的研究已有显著成果。Haneef等[6]利用电镜扫描(SEM)和X射线衍射试验分析了酸性溶液对不同岩石的腐蚀情况。Chen等[7]研究了闪长岩经不同水化学溶液处理49 d过程中,在不同时间节点试件的质量、尺寸及单轴抗压强度的变化,从中得出随着溶液pH值的减小,试件的质量、尺寸和单轴抗压强度降幅增大,但随着时间的推移损伤速度呈现先增后减的趋势,并最终趋于稳定;微观上,pH值越小,试件内部颗粒间隙越大,部分孔隙相连、贯通形成“溶洞”,促进微裂隙发育。汤连生等[8]通过对比花岗岩试件在不同溶液作用后的单轴抗压试验结果得出,经水化学溶液处理过的花岗石试件,其单轴抗压强度会有不同程度的降低,但到一定时间后衰减速率变缓,说明水化学溶液对花岗岩试件的劣化作用存在一定的时效性。申林方等[9]发现花岗岩在恒定三轴应力与酸性溶液渗透压共同作用下,其侧向蠕变速率匀速增加;另外,在扫描电镜的观测下发现,试件表面由于长石、石英溶蚀出现孔洞,说明酸性溶液对花岗岩试件有软化效果,且对试件表面及矿物组成有较强的改造作用。苗胜军等[10-11]通过对酸化处理过的花岗岩试件进行单轴、三轴压缩试验发现,花岗岩试件的强度随溶液pH值的减小而减小;在相同酸性溶液作用下,液体的流速越快,试件的劣化程度越高。王宏伟等[12]通过对酸性溶液作用后的花岗岩试件进行三轴压缩试验发现,试件力学性质劣化程度随pH值的减小而增大,且水溶液中Ca2+、Na+等离子物质的量浓度随pH值的降低而增大,进而得出溶液的初始pH值是影响岩石损伤的重要因素。马涛等[13]通过对酸性溶液侵蚀下的灰岩与方解石进行溶解动力学试验及力学试验发现,岩石溶解阶段分为酸岩反应与水解反应2阶段,且随着浸泡时间延长,溶液中离子物质的量浓度以幂函数形式增长,单轴抗压强度以幂函数形式下降。俞缙等[14]通过将砂岩经水化学溶液处理后发现,砂岩强度和变形参数均有不同程度的劣化,酸性溶液作用下现象更为明显,内部孔隙尺寸在酸性溶液中增幅最大。周倩等[15]通过对浸泡于不同酸性溶液中的花岗岩试件进行单轴压缩试验、扫描电镜试验以及X射线衍射试验发现,在酸性溶液作用下花岗岩试件的晶体颗粒遭溶蚀,形状发生变化且晶体间连接力弱化,致使试件物理力学性质劣化。

综上所述,目前的研究主要从不同化学溶液影响岩石宏观力学特征的角度出发,忽视了地下水对隧道围岩的长时间侵蚀软化。与此同时,关于从微细观角度对水岩腐蚀机制的研究较少。本文通过在高黎贡山隧道的现场调查和文献调研[16],发现富水区围岩长期处于三向应力条件下,同时流动的弱酸性地下水不断劣化围岩力学性质。为了给高黎贡山隧道施工中围岩的加固方案提供指导,本文以隧址区花岗岩为研究对象,设计长期浸泡试验,并针对隧道围岩长期所受围压进行三轴压缩试验设计;同时利用电镜扫描试验、核磁共振试验及XRD衍射试验等从微细观角度揭示了化学动力反应过程中岩体力学性能劣化的机制。

1 试验方法

1.1 试件准备

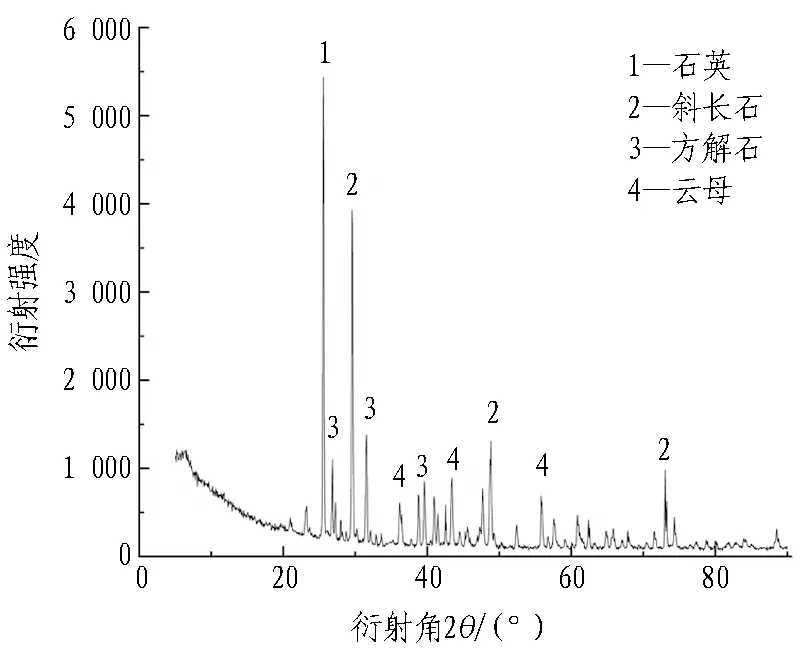

本次试验的花岗岩取自高黎贡山隧道,通过钻孔取芯的方式对现场采集到的原岩进行取样,再通过切割和打磨等工序,最终制成50 mm×100 mm(直径×高度)的标准试件[17]。采用AiniMR-60核磁共振分析仪对试件进行孔隙率测试,得到试件平均孔隙率为3.57%。由X射线衍射试验可知,该批试件主要成分为石英、斜长石、方解石及云母等(考虑到斜长石的成分在钠长石、钾长石之间成连续系列,因此,文中钠长石与钾长石统称为斜长石)。XRD衍射图如图1所示。

图1 XRD衍射图

1.2 溶液配置

为了解酸性溶液对花岗岩试件造成的损伤,遵循适当提高反应物物质的量浓度、缩短反应时间来加速试验进程的原则[18],结合实验室分析得出的隧址区地下水中主要阴、阳离子分别为SO42-、Cl-以及Na+、H+的结果[19],配置3种不同pH值的Na2SO4化学溶液,如表1所示。溶液配置的具体步骤: 取一定量浓盐酸,加蒸馏水搅拌稀释至0.01 mol·L-1,再加入蒸馏水并加入适量Na2SO4充分搅拌,稀释至表1中所需溶液物质的量浓度。

表1 化学溶液配置

1.3 试验方案

首先,将花岗岩试件放置于烘干箱内烘干12 h,结束后将试件置于干燥环境自然冷却至室温备用;然后,将试件分组浸泡于不同pH值的水化学溶液中饱和72 d,取出擦拭干净后采用MTS-815岩石力学试验系统(如图2所示)进行常规三轴压缩试验、X射线衍射试验及核磁共振试验[20-22]。

图2 MTS-815岩石力学试验系统

常规三轴压缩试验试件受力方式为σ1>σ2=σ3,其中,围压σ2、σ3与试件轴线垂直。本次试验中设有3种围压,分别为10 MPa、20 MPa和30 MPa。试验过程中,轴向荷载以0.1 kN/s的速率对试件施压至预加载值1 MPa,接着侧向围压以0.2 MPa/s的速率对试件施压至预定值,之后再以0.2 kN/s的速率进行轴向加载直至试件破坏。试验结束后通过数据处理得出应力-应变曲线,并依此对试件进行单轴、三轴压缩试验下的强度及变形特征分析,得出试件基本力学参数变化以及试件的变形破坏特征。

2 花岗岩试件力学特性分析

2.1 应力-应变曲线分析

图3示出试验中具有代表性的偏应力-应变曲线。

图3 典型偏应力-应变曲线

结合赵延林等[23]和黄彦华等[24]的相关研究可知,偏应力-应变变化曲线主要分为5个阶段: 1)原生孔隙裂隙闭合阶段,该阶段受围压影响较为显著; 2)弹性变形阶段; 3)裂纹萌生与裂纹稳定发展阶段,该阶段中岩石内部出现新生裂纹并随着轴压的增加而稳定发展; 4)裂纹非稳定扩展阶段,该阶段岩石内部出现贯通裂纹,且进入该阶段应力阈值为试件的扩容起始应力,体积扩容现象产生,随着轴压的进一步增加,达到峰值偏应力后试件破坏,宏观裂纹出现; 5)峰后阶段,该阶段应力下降明显,呈脆性破坏特征,由于围压存在约束作用,所以试件仍有一定的残余强度。部分试件在偏应力-应变曲线跌落后应力仍出现小幅上升趋势,这是因为试验所用MTS-815岩石力学试验系统的峰后保持系统可靠。在峰后,轴压降低但围压保持不变,在围压持续作用下,试件破裂面摩擦咬合,当破裂面抗剪强度高于试件承载的轴向应力时,随着应变的增加应力呈现小幅增加,直至达到试件的破裂面抗剪强度。偏应力-应变曲线中裂纹非稳定扩展阶段则主要分为2个阶段,即体积压缩阶段和体积扩容阶段。体积压缩阶段试件体积随应力增加而减小,而当应力达到扩容起始应力点时试件进入扩容阶段,曲线向左偏转。

在围压较大的条件下,在试件宏观裂纹出现后,包裹岩石试件的热塑管易发生破裂,导致液压油渗入试件。渗入的液压油除了产生润滑作用外,还会导致破裂面的法向强度减小,进而造成残余强度减小[24]。为此文中不分析残余强度的变化规律。

图4为试件在不同环境下处理72 d后的三轴压缩偏应力-应变曲线。从图中可以看出: 试件的三轴偏应力峰值强度随围压的增加而显著增大,但在同等围压作用下,酸性溶液使得试件三轴偏应力峰值强度减小。以围压σ3=20 MPa为例,经pH=7的溶液浸泡后试件的偏应力峰值强度较干燥状态试件降幅最小,减小了8.99%;经pH=5的酸性溶液浸泡后试件的偏应力峰值强度降至147.963 MPa,减小了26.02%;而经pH=3的酸性溶液浸泡后试件偏应力峰值强度劣化程度最大,降幅达39.94%。经相同酸性溶液作用后的试件(以经pH=5的酸性溶液作用后的试件为例),随着围压σ3由10 MPa增至30 MPa,偏应力峰值强度由133.472 MPa增至160.977 MPa,增幅达20.61%。

(a) 围压10 MPa

(b) 围压20 MPa

(c) 围压30 MPa

2.2 强度特征

自然干燥状态和酸化后试件的三轴抗压强度与围压的关系如图5所示。

图5 试件三轴抗压强度与围压的关系

由图5可知,较自然干燥状态而言,酸化后的试件三轴抗压强度均有不同程度的降低,这说明酸性溶液作用对试件有较大的初始损伤。

从图5中三轴抗压强度与围压的关系可知,当处理环境相同时,随着围压的增大,试样的三轴抗压强度增大。三轴抗压强度σ1与围压σ3的关系可用线性方程拟合,如式(1)所示。

(1)

由式(1)可知,线性相关系数R2均近似等于1。这说明试件三轴抗压强度与围压呈现良好的正线性相关关系。由拟合关系式的斜率可知,不同环境处理过的试件三轴抗压强度对围压的敏感度不同。总体上来看,自然干燥状态下试件三轴抗压强度对围压的敏感度最高,而酸性溶液环境中试件的三轴压缩强度敏感度随溶液pH值的减小而减小。

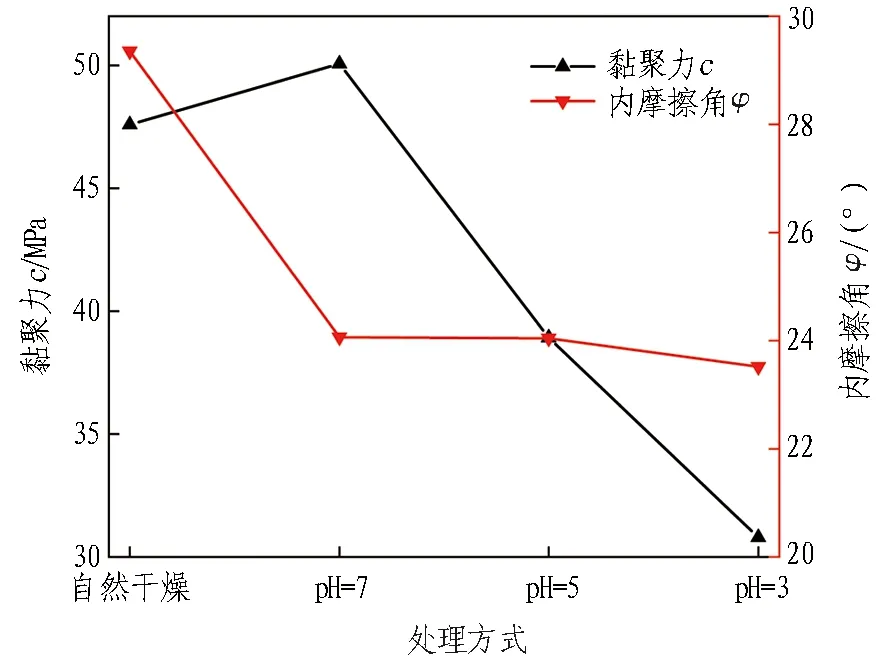

黏聚力c与内摩擦角φ是探究岩石强度的重要参数。由式(1)中的线性拟合关系式可知,三轴抗压强度与围压呈现良好的线性关系,因此其破坏符合摩尔-库仑强度准则。结合式(2)和式(3)[11],可求得不同条件下岩石试件的黏聚力c和内摩擦角φ,结果见图6。

(2)

(3)

式(2)—(3)中:φ为岩石内摩擦角;k为式(1)中拟合方程的斜率;c为岩石黏聚力;b为图5中纵坐标应力截距。

图6 不同处理方式下试件的黏聚力及内摩擦角

由图6可知: 1)不同水化学溶液浸泡后的花岗岩试件黏聚力均出现不同程度的下降,其中,经pH=3的酸性溶液浸泡后,花岗岩试件黏聚力下降幅度最大,由47.588 MPa减至30.794 MPa,减小了35.29%,说明酸性溶液对花岗岩试件的黏聚力有显著的影响。2)相比于黏聚力,酸性溶液对试件的内摩擦角作用效果不是很明显,经3种溶液浸泡后,试件的内摩擦角较自然干燥状态下分别降低了18.01%、18.09%、19.87%。

由此可知,花岗岩试件的黏聚力对酸性溶液的敏感度要远高于内摩擦角对酸性溶液的敏感程度。这也可以认为,岩石的黏聚力主要受岩石裂隙结构的影响,而内摩擦角的变化主要取决于岩石的含水量,对岩石试件裂隙结构的敏感度较低。

由偏应力-应变曲线可得试件裂纹损伤阈值σcd,损伤阈值在试件体积应变上表现为体积压缩最大值。图7为不同处理方式下花岗岩试件的损伤阈值与围压之间的关系曲线。从图中可知,随着围压的增大,经不同方式处理过的试件损伤阈值均呈现线性增大趋势;而在相同围压作用下,溶液的pH值越小,其损伤阈值越小。

2.3 变形特征

弹性模量E和泊松比μ是表征岩石力学变形特性的重要参数,常用式(4)和式(5)进行计算[11]。

E=(σB-σA)/(εhB-εhA)。

(4)

μ=(εdB-εdA)/(εhB-εhA)。

(5)

式(4)—(5)中:σA、σB分别代表应力-应变曲线近似直线部分起点A与终点B的应力值,MPa;εhA、εdA及εhB、εdB分别代表A点与B点对应的轴向应变与径向应变。

图7 试件损伤阈值与围压的关系曲线

弹性模量能够较为准确地反映花岗岩在水化学溶液作用后的轴向变形特征。泊松比易受到试验条件和方式的影响,所以试验过程中要确保试验条件的一致性。

图8为不同处理条件下花岗岩试件的弹性模量和泊松比与围压的关系。从图8(a)中可知: 花岗岩试件的弹性模量随围压的增大以线性形式增大;在恒定围压作用下,溶液的pH值越小,试件的弹性模量越小。以20 MPa围压作用为例,pH=7、pH=5、pH=3溶液作用下试件的弹性模量分别为16.86 GPa、15.42 GPa和12.59 GPa,较自然干燥状态下分别减小了11.705%、19.23%和34.06%;而在相同酸性溶液作用下,弹性模量随着围压的增大而增大,例如: 经pH=5的酸性溶液浸泡后,试件弹性模量由13.84 GPa(σ3=10 MPa)增至16.08 GPa(σ3=30 MPa),增幅为16.16%。

从图8(b)中可以看出: 1)泊松比对水化学环境也较为敏感,相较于自然干燥状态下的试件,在围压恒定的条件下,不同酸性溶液作用下的花岗岩试件泊松比均有不同程度的增大,且溶液pH值越小,泊松比增幅越大,以20 MPa围压作用为例,pH=7、pH=5、pH=3溶液作用下试件泊松比分别增至0.231、0.249和0.272,相较于自然干燥状态分别增长了10.01%、18.57%和29.52%; 2)在相同处理条件下,泊松比随着围压的增大而增大。

(a) 弹性模量

3 酸性溶液作用下花岗岩试件损伤机制

3.1 花岗岩试件孔隙半径及孔隙率变化

通过核磁共振检测技术对岩石孔隙率进行测定,利用水的原子核在外加静磁场下被极化产生的弛豫时间T2与饱和岩样孔隙体积的对应关系进行分析。弛豫时间越短孔隙率越小,反之孔隙率越大。通过式(6)和式(7)[25-26]可将T2转化为孔隙半径,由此可得试件孔隙半径的分布图。水化学溶液作用前后试件的孔径分布及孔隙率变化如图9所示。

(6)

令1/ρFs=C,则式(6)转换为

T2=Cr。

(7)

式(6)—(7)中:r为孔隙半径,μm;T2为弛豫时间,ms;Fs为几何形状因子;ρ为表面弛豫强度,μm·ms-1;C为转换系数,为方便计算,本文取10[26]。

为了能够直观地说明孔隙变化情况,定义孔径小于0.2 μm的为小孔隙;孔径为0.2 ~4.5 μm的为中等孔隙;孔径大于4.5 μm的为大孔隙。从图9可以看出: 1)自然干燥状态下试件的T2谱波峰对应的孔隙半径在0.08 μm左右,这说明自然干燥状态下试件孔隙以小孔隙为主,部分为中孔隙,极少为大孔隙; 2)在pH=7的溶液中浸泡72 d后,花岗岩试件T2谱波峰略微向右平移,有少许大孔隙产生; 3)在pH=5的酸性溶液中浸泡72 d后,花岗岩试件T2谱波峰对应的孔隙半径在0.2 μm左右,说明在pH=5的酸性溶液作用下,试件内部孔径扩展、贯通,使得中孔隙及大孔隙数量增加,致使试件在2 μm左右有第2峰值产生的趋势,大孔隙占比较自然干燥状态试件有较大幅度的上升; 4)经pH=3酸性溶液作用后,试件T2谱波峰对应的孔隙半径在0.35 μm左右,同时0.61 μm左右又有第2波峰产生,进而形成以中孔隙为主、大孔隙为辅的分布情况。

(a) 孔径分布

(b) 孔隙率

结合图9来看,pH=7的溶液对试件的孔隙数量、孔隙大小影响较小,其孔隙率相对于自然干燥状态下的试件变化幅度相对较小,为6.03%;而酸性较强的水化学溶液对试件孔隙数量、孔隙大小的影响较大,其中,pH=3的酸性溶液作用下试件孔隙率较自然干燥状态增加了41.81%。这说明酸性水化学溶液的水解、溶蚀作用对花岗岩试件孔隙增加、孔径扩展的影响随溶液pH值的减小而增大。

3.2 花岗岩试件与酸性溶液化学反应机制

在酸性水化学溶液作用下,花岗岩组成矿物与溶液发生矿物离子与溶液离子交换的化学反应。由图1可知,花岗岩的主要成分为石英、方解石、斜长石和云母等。其中,斜长石和方解石更易于与酸性溶液反应。

为探究酸性溶液对花岗岩试件微观组成成分的影响以及物理属性的变化,利用XRD试验对不同方式处理后的花岗岩试件的矿物组成成分进行测定,各矿物成分质量分数见表2。

表2 不同方式处理后的花岗岩试件主要矿物成分质量分数

图10为不同水化学溶液作用花岗岩试件72 d后的XRD衍射图。结合表2和图10可知,在pH=5和pH=3的酸性溶液作用下,花岗岩试件中的斜长石质量分数明显减小,方解石完全被侵蚀,并且在反应过程中伴有新矿物——微斜长石的产生;石英和云母与酸性溶液反应较弱,消耗较少,质量分数有一定程度的增加。酸性水溶液使试件的微观矿物组成产生了明显改变,但在pH=7的溶液环境下,其矿物组成成分质量分数只有些许变化。

相关化学反应方程式如下:

KAlSi3O8+4H+→Al3++3SiO2+2H2O+K+。

(8)

NaAlSi3O8+4H+→Al3++3SiO2+2H2O+Na+。

(9)

CaCO3+2H+→Ca2++H2O+CO2↑。

(10)

3.3 花岗岩试件微观变化

图11为花岗岩试件在水化学溶液中浸泡72 d前后,通过电镜扫描仪放大1 000倍的微观电镜图。由图可知: 1)自然干燥状态下,试件内部结构无明显裂隙与孔洞,矿物间胶结紧密,表面附着些许碎屑; 2)在pH=7的水化学溶液作用下的试件,部分亲水化合物溶于水,同时部分矿物与水化学溶液发生反应,矿物之间间隙有些许增大,表面碎屑量略微增加; 3)经pH=5的水化学溶液酸化侵蚀后的试件,矿物之间间隙增大,孔隙尺寸增大,部分孔隙相连,致使内部微裂隙发育,此外,表面散布较多尺寸不一的岩石碎屑; 4)经pH=3的酸性溶液浸泡后的试件,孔隙数量增加,中、大孔隙占比增加,孔隙间距进一步增大,孔径扩张,原矿物间的胶结结构破坏严重,颗粒间黏结松散,微裂隙发育良好,表面有大量颗粒状碎石屑。这对3.1节中的孔隙率变化规律有了较好的验证。

(a) pH=3

(b) pH=5

(c) pH=7

(d) 自然干燥

(a) 自然干燥

(b) pH=7

(c) pH=5

(d) pH=3

结合酸性溶液对花岗岩试件组成成分、孔径、孔隙率和微细观的影响,可以得出: 酸性水化学溶液作用下,花岗岩试件内部矿物颗粒与溶液中离子发生化学反应,导致试件内部颗粒骨架力学性质损伤;此外,部分反应物随着溶液从试件中析出,导致试件内部孔隙增多、增大,微裂隙发育,岩石内部颗粒的结构、大小、形状及其微细观结构发生改变,使得岩石试件的力学特性发生改变。从物理角度来看,酸性溶液对试件的溶解作用致使试件内部颗粒连接力减弱,颗粒及微裂隙间摩擦力减小,孔隙水压力降低了试件内部颗粒间的压应力,进而微孔隙产生劈裂效应,导致试件产生强度损伤劣化效应。

4 结论与讨论

1)受到酸性溶液浸泡后,花岗岩试件的三轴抗压强度、损伤阈值强度以及弹性模量均呈现不同程度的减小,且均随溶液pH值的降低而减小,但泊松比随pH值的降低而增大;此外,围压对花岗岩的偏应力峰值强度以及变形参数也有着较大的影响,具体表现为随着围压的增加而增大。

2)酸性水化学溶液和围压对花岗岩试件的内摩擦角和黏聚力有不同程度的影响。相对于黏聚力而言,内摩擦角对水化学溶液pH值的敏感度较低。

3)由扫描电镜、XRD衍射谱分析结果显示,在不同酸性溶液作用下,花岗岩试件的微观结构、缺陷形态和矿物成分质量分数等均会发生改变;酸性溶液的pH值是影响侵蚀程度的重要因素。

4)酸性溶液作用下,花岗岩试件孔径分布随着溶液pH值减小,逐渐从“以小孔隙为主、中孔隙为辅”转变为“以中孔隙为主、大孔隙为辅”,进而导致试件孔隙率上升。

本研究在一定程度上分析了高黎贡山隧道地下水对花岗岩的损伤机制,但实际工程中地下水条件更为复杂,因此还需进一步细化研究。此外,高黎贡山隧道所跨地段中有长期受到水-热共同作用地段,而本文并没有涉及地热条件对水-力耦合作用的影响,所以需进一步对水-热-力共同作用下隧道围岩力学的损伤机制进行研究。同时,依据隧道围岩在水-热-力共同作用下的损伤机制选择相应的防护措施,来避免工程灾害所带来的负面效应。