面向多源异构信息融合的隧道群组装备数据提取技术研究

张合沛, 陈 馈

(盾构及掘进技术国家重点实验室, 河南 郑州 450001)

0 引言

在国家基础设施发展战略实施的大背景下,公路、铁路、城市轨道交通等建设正如火如荼开展。根据《2020年交通运输行业发展统计公报》[1]及《2021—2027年中国城市交通行业市场全景分析及发展趋势研究报告》[2]显示,截至2020年底,我国建成运营高速铁路隧道3 631座,总长达6 000 km。随着国家隧道建设的不断推进,隧道施工管理的目标、方式等势必更加精细和高效。

近几年来,在隧道工程装备安全运行保障等信息化建设方面已经取得一些新进展。为解决隧道通车后照明、通风、消防等设备的健康维护及高效管理问题,刘攀等[3]结合高速公路隧道“建、管、养”发展趋势及管理方式转变的要求,提出依托云计算、大数据等技术建设隧道机电设备综合管控平台来实现隧道机电设备安全管控、健康监测与预警、养护管理等功能。为科学监测、诊断盾构驱动电机的实时状态,骆骏德等[4]通过加装压电式加速度传感器对隧道掘进机主驱动电机振动信号进行采集,并通过信号分析软件对采集通道进行实时监测,对振动数据进行时域分析。在隧道质量监测方面,黄富禹等[5]提出了基于物联网技术的隧道自动化变形监测系统,其采用全站仪、水准仪等外设设备+检测系统进行数据采集和实时分析。杨肖宁[6]对已投入运营的快速路灯光、通风及交通标志等隧道机电设备的自动化控制系统改造进行系统分析,针对目前隧道智能运营管理手段缺失及智能化水平偏低的问题提出解决方案。为实时有效监测分布式盾构的工作状态,黄惠群等[7]提出基于OPC统一架构技术的解决方案来实现不同品牌、不同类型盾构的实时数据采集和存储,通过Internet传输至数据服务器,对数据进行加工处理,并进行Web网页的可视化展示,实时监测系统实现了对多台分布式盾构的监测。在隧道机电设备运行状态监测方面,郭镇江等[8]提出基于RFID及ZigBee技术的隧道机电设备运行监测系统,但仅对系统架构及实现思路进行了定性概述,未详细阐明设备物联、运行数据采集、数据传输等技术问题。

目前,物联网技术在隧道施工建设领域的应用主要集中在盾构掘进、施工环境监测、工程质量监测及隧道运营后机电系统运行监测与评价等方面,针对施工机电装备运行数据的采集、数据分析等技术问题研究较少,且偏于理论研究[9]。究其原因,一方面与行业间技术迁移进程有关(目前工业制造、家居等领域发展较成熟); 另一方面,与隧道施工机电设备种类多、型号多、数据类型多样复杂及设备物联难度大有关。另外,隧道及地下工程施工领域机电设备种类多样,布设范围广,作业模式及工况各异,日常维保、应急处置、资源协同、安全监管、健康预防等均依赖于人工,开展基于物联网技术的隧道施工群组装备大数据管理势在必行。鉴于此,本文进行了基于物联网技术的隧道施工群组装备多源异构运行数据采集系统设计研究。

目前,基于物联网技术的多源异构数据采集方法主要有传感器物联和流数据物联2种,2者均具有可扩展性。传感器物联方案在实际实施中需要保持传感器同构,且传感设备的资源和匹配能力有限; 另外,多传感系统也很难做到时间同步,不利于复杂协议部署[10]。因此,对于复杂、封闭、安全要求高的系统其应用具有较大局限性。流数据物联通过设备端通信接口进行数据感知,此方法中数据须首先完成协议解析,然后按照规定的格式进行整理并上传。在流数据物联方案中,往往需要增加数据适配层为系统提供统一接口。实现设备流数据联网有2种路径: 1)对现有设备控制器进行适度改造,使其具备物联能力; 2)开发独立的数据采集模块,通过设备既有的通信接口(串口、以太网口等)获取(读取)运行数据[11-12]。从实际情况来看,通过隧道施工群组装备(控制器)改造来实现物联的方法几乎难以实现,而通过增加1层系统运行数据采集单元则更合理。

1 隧道施工群组设备物联网总体方案

隧道掘进工程以项目为单位进行施工管理,施工场地具有明确的区域和空间范围。以地铁施工项目为例,施工工区分为地面工区和地下工区,地面工区配置有足够的土地空间,四周有栅栏隔离,内部有序分布着各功能区,如生活区、仓储区、建材加工区、办公室等; 地下工区主要是隧道掘进区。隧道内工程装备主要有隧道机车、盾构等,盾构作业范围与施工进度有关,从几百m到几十km不等。盾构通过专用光缆与地面进行通信(光缆线盘部署在拖车平台,伴随着盾构的前进而自主拖放光缆); 隧道机车来往于洞口与盾构之间,承担着施工建材、人员、掘进渣料的运输。考虑到盾构、隧道机车的作业工况和信息化建设现状,本着经济、合理、便捷、高效的原则,盾构作业机器参数传输借用现有光缆进行通信,隧道运输机车的运行数据获取采用“实时采集+本地存储及数据呈现+洞口自动联网上传”的解决思路,其中,本地数据的实时分析及应用主要为机车司机提供基本驾驶参考。

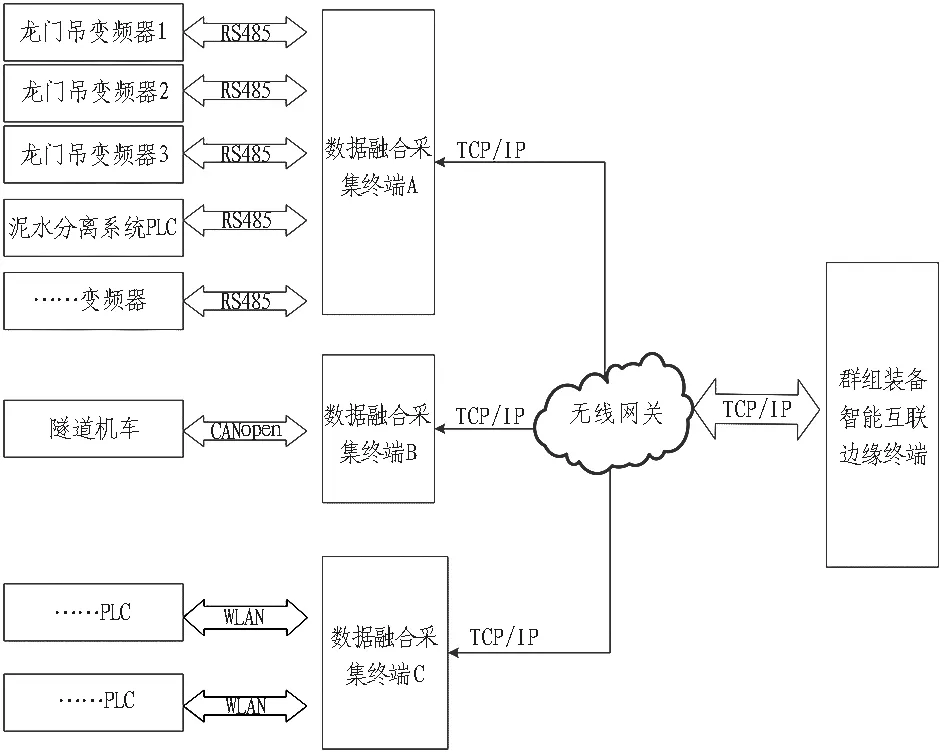

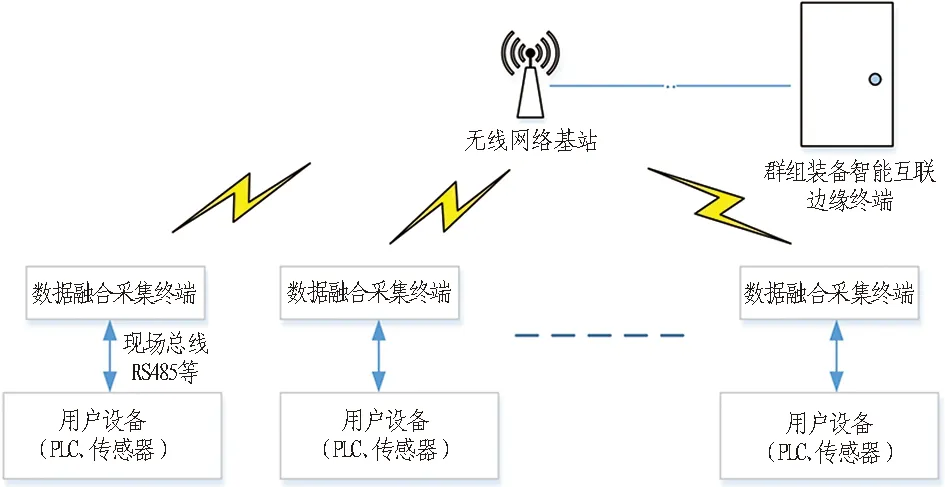

结合隧道及地下工程领域实际施工情况,面向隧道施工装备的物联网系统总体解决方案设计如图1所示。方案由5个关键部分组成,分别为设备数据采集层、局域组网通信层、边缘终端数据应用管理层、公网数据传输层和大数据中心管理层[13-14]。

1)设备数据采集层。通过Modbus、CANopen等现场总线采集施工群组装备实时、连续的工作状态,经过数据融合采集终端的解析、抓取,并整合成特定格式的数据帧,通过局域无线网络传输给边缘终端。

2)局域组网通信层。基于WIFI、LoRa、电台等无线通信技术,在项目施工现场部署无线网关设备,各采集单元通过局域无线网络可实现互联、数据传输。

3)边缘终端数据应用管理层。通过高性能边缘终端接收现场数据,开展本地数据的处理、存储及转发等工作。边缘处理及应用子系统用于实现本工程项目部的设备管理目标。

4)公网数据传输层。本地数据通过地面上的3G/4G/5G无线通信网关(或光缆)传输到大数据中心。为保证数据安全,需采取必要的网络安全防控措施,如数据加密、VPN通道传输等。无线传输和有线传输互为冗余,支持优先级网络选择设置。

5)大数据中心管理层。主要开展数据处理、分析和应用相关工作。中心管理层可在多工程、多设备数据分析的基础上,为资源调度、施工支持、管理决策等提供一揽子信息方案支撑。

本文主要围绕设备数据采集层和局域组网通信层如何实现进行系统研究。

2 数据采集系统

2.1 隧道施工群组装备数据采集技术方案

施工现场群组装备主要通过变频器、单片机、PLC等实现施工设备的运行控制,另外一些零星设备未使用电脑板操控,因此,设备运行数据的获取优先通过现有数据接口(如COM端口、CAN端口等)来实现。

数据融合采集终端以指定的频率通过通信协议,从终端设备(变频器、PLC等)获取需要的状态信息。考虑到数据融合采集终端的应用场景不同,需要在软、硬件配置上做兼容设计,并在实际工程应用中做系列化设计。多源异构数据的差异化主要体现在设备所属控制器的硬件接口、通信协议、数据产生频次以及电流、电压的不同(经调研,隧道施工相关设备均为国内外一线品牌,通信接口均采用国际标准,同一厂家同类设备其通信协议保持一致)。本文对相关设备的控制模式、控制器品牌、物理接口、通信协议等做了系统梳理,如图2所示。在图2的基础上,数据采集终端对多类型、多厂家设备的技术协议进行了集成化设计,实现了多源异构设备的物理连接、协议解析等能力。

图2 异构装备物联网数据采集方案

2.2 数据融合采集终端设计

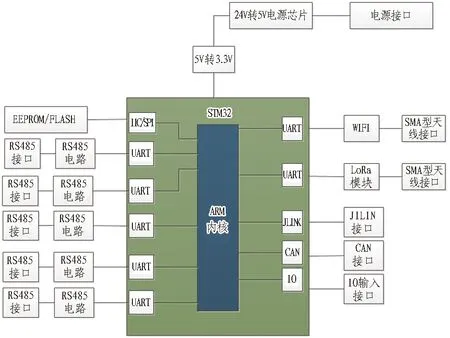

数据融合采集终端通过串口、网口等采集龙门吊、泥水分离系统、隧道电瓶机车等装备的运行参数和工作状态,通过传输协议TCP/IP传输给群组装备智能互联边缘终端,采用DTU技术可实现数据的双向稳定传输。图3为串口型数据融合采集终端技术架构。在“一对多”(指COM端口采集终端同时连接1个以上变频器)的场景下,需要保证主芯片对外的多通道通信能力,单通道芯片在实际应用中虽然可以通过外围电路实现多串口扩展,但面对多控制器的多数据包同步接收时就会出现拥堵、排队问题,高时效性的数据采集就无法得到保障。另外,扩展而来的采集端口亦无法对多设备(变频器)进行识别标定,缺乏了数据与设备检定映射关系,最后的数据分析、应用也无从谈起。

图3 串口型数据融合采集终端技术架构

数据融合采集终端外设多通道RS485接口,具备多设备数据同时采集的能力,单采集终端可同时对外连接多个设备,连接的数量与数据采集芯片的性能相关。对于时效性不强且设备端支持数据自定义的场景,仍然可以采用单通道+外围扩展接口的方式处理,以提升实际应用的经济性。

异构多源数据采集过程中面临的一个重要问题是“设备-数据-采集终端”的身份信息关联识别。理想的做法是设备端、采集端均进行名称或ID号标定,操作时则不需要再费时费力地进行一对一配置。但实际上,由于外部设备各种条件的限制,在设备端完成名称标定很难实现。本文的做法是: 系统在现场部署完成后,对数据融合采集终端的对外数据接口进行编号,此编号等同于设备编号。如此,也较好解决了“设备-运行数据”的可靠关联难题。

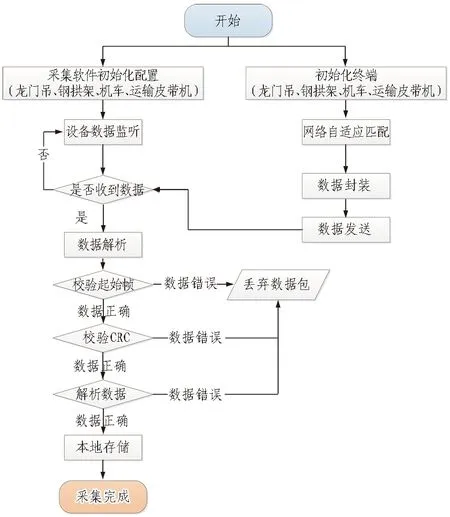

在数据通信关系方面,主要通过适配模式来解决异构连接问题,适配模式的技术核心工作为“数据融合采集终端-设备”和“数据融合采集终端-服务器”。前者完成通信协议的数据侦听、解析、数据筛选和抓取;后者完成数据封装、数据缓存及本地存储。数据采集流程如图4所示。

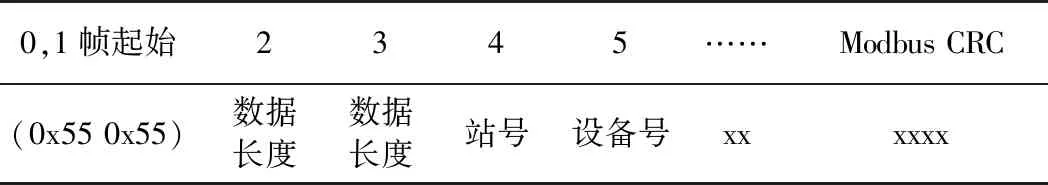

数据融合采集终端以指定的频率通过Modbus、CANopen等通信协议,从终端设备(变频器、PLC)获取所需要的状态等信息,数据融合采集终端从获取到的状态信息中解析出指定的状态参数,并组合成数据帧(包括起始帧、数据长度、校验码等),数据融合采集终端以客户端模式把数据包发送给边缘终端,数据帧格式如表1所示。

1)第0,1字节为帧起始,固定为2字节的0x55,0x55;

2)第2,3 字节为数据长度(包含所有字节);

3)第4字节为站号;

4)第5字节为设备号(单项目所连设备数远小于255,故设计为1个字节);

5)xx表示节点数据(依据应用条件定义字节数量);

6)xxxx表示数据帧最后2个字节,为校验值,即单个数据帧前边所有的字节计算出的CRC值。

图4 数据采集流程

表1 数据帧格式

数据帧的格式需要充分考虑其通用性、兼容性,一旦确定下来,则需要形成标准,否则后续变更导致的数据格式多样会给数据应用带来诸多难题。

2.3 局域网数据通信设计

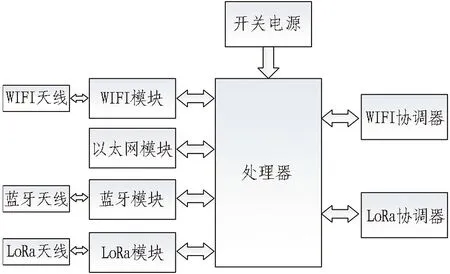

网关肩负多源异构数据的收发,完成数据到边缘计算主机之间的实时通信工作。网关兼容WIFI、LoRa、蓝牙等多种数据类型的协调器,将数据融合采集终端收集来的设备运行数据利用TCP/IP协议封装的异构数据上传至群组装备智能互联边缘终端。通信网关硬件设计架构如图5所示。

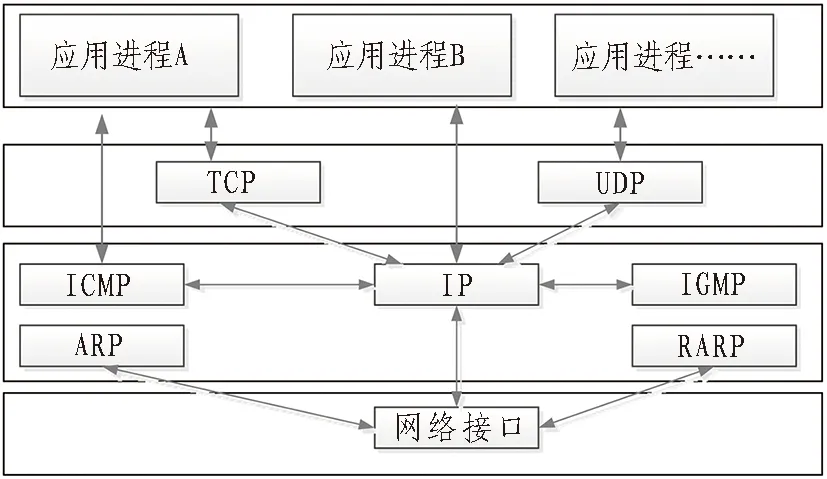

数据融合采集终端以客户端模式连接现场无线网关(基站),信息汇总桥接边缘终端,群组装备智能互联边缘终端自主向所辖数据融合采集终端发布广播信息或向指定设备发布参数和控制命令,网络经初始配置完成,后续若无设备资产异动,数据融合采集终端与群组装备智能互联边缘终端之间可实现自定义区域组网通信[15]。TCP/IP通信组网技术架构和基于TCP/IP通信协议的区域组网拓扑图分别如图6和图7所示。

图5 通信网关硬件设计架构

图6 TCP/IP通信组网技术架构

图7 基于TCP/IP通信协议的区域组网拓扑图

终端设备通信组网方式采用TCP/IP通信协议进行,系统由边缘终端、集成通信模块的数据融合采集终端和无线基站等组成。数据融合采集终端通讯分类兼容OPC协议、CANopen及Modbus协议等,数据融合采集终端通过串口、网口等采集龙门吊、泥水分离系统、隧道机车等装备的运行参数和工作状态;同时,经兼容性算法设计的各数据融合采集终端与无线基站之间进行系统上电无间隔自适应动态通讯设计,通过网关传输给群组装备智能互联边缘终端,采用DTU技术可实现数据的双向稳定传输。

3 试验部署与应用

首先,通过室外无线基站AP构建项目现场群组设备智能互联无线局域网; 然后,通过龙门吊、泥水分离系统等设备的数据融合采集终端设置同一网段固定IP,建立多终端采集无线局域网络; 最后,基于群组装备智能互联边缘终端的采集软件系统完成多源异构信息提取,经过预处理,数据帧通过专用VPN安全通道发送到大数据中心。

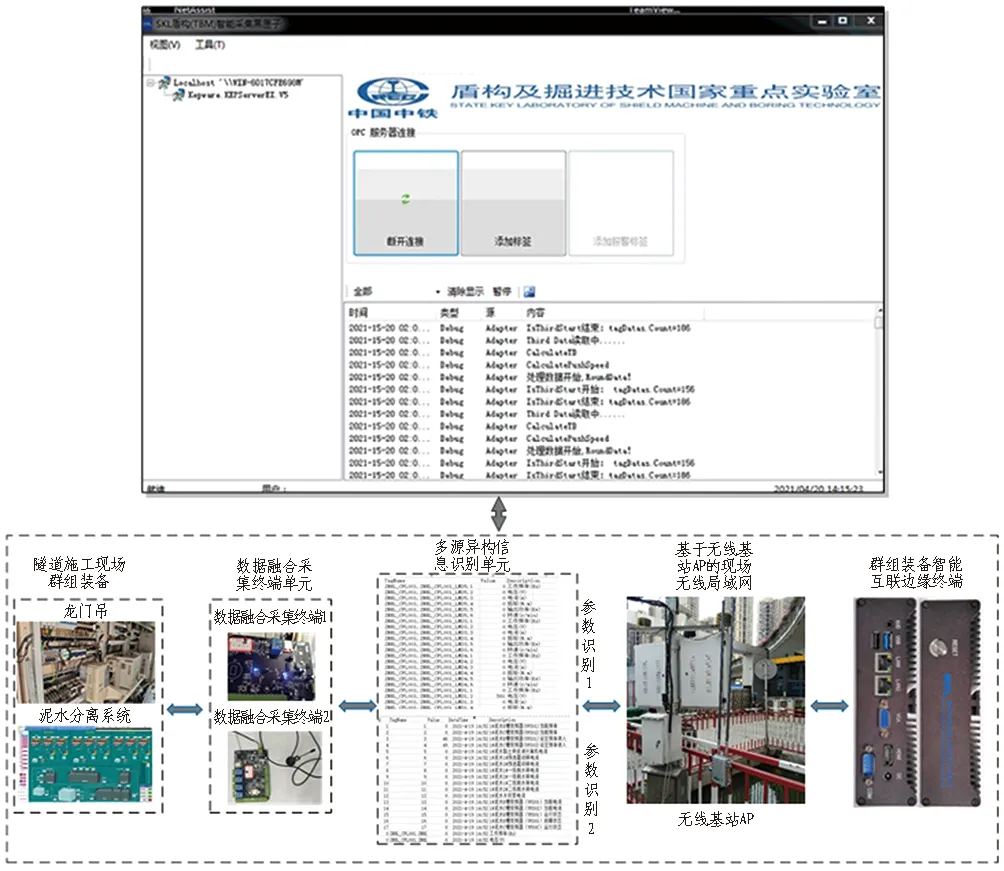

根据该研究成果在深圳春风路隧道项目开展了龙门吊、泥水分离系统等设备的智能互联测试,隧道施工群组装备多源异构信息智能互联提取系统如图8所示。

图8 隧道施工群组装备多源异构信息智能互联提取系统

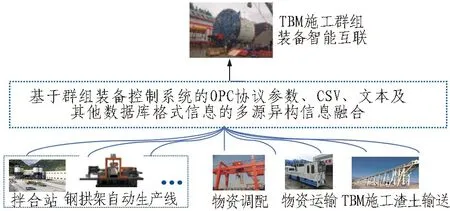

同时,根据该研究成果在高原铁路雅安至林芝段项目进行了龙门吊、钢拱架自动生产线等群组装备系统优化测试,针对高原铁路隧道工程的群组装备智能互联多源异构信息融合方法和管理系统分别如图9和图10所示。

图9 群组装备智能互联多源异构信息融合方法

图10 高原铁路隧道施工群组装备智能互联管理系统

4 结论与展望

本文借助自动化感知、信息化判识等技术手段,对隧道施工群组装备多源异构数据的获取方法进行了研究,提出了基于物联网技术的隧道施工群组装备智能互联方案,并对方案的有效性、可行性开展了实践论证工作。本研究工作首次实现了隧道施工群组装备的物联互通,成功解决了隧道施工现场(老旧)群组装备运行参数兼容性提取的技术难题,为后续多源数据融合及实际应用提供了技术基础,主要表现在: 1)隧道施工群组装备智能互联数据采集及数据管理模型已经搭建完成; 2)基于Modbus等协议的数据采集终端已研制成功并进行测试应用; 3)实现了泥水平衡盾构施工现场泥水分离系统等设备和敞开式TBM施工现场连续皮带机等群组装备多源异构运行数据的有效提取。

本文所述的隧道施工群组装备多源异构运行数据提取技术,其采集方式为主动数据获取,对于非通用数据接口或协议未公开的设备,数据采集工作需要设备厂家提供支持,否则难以完成设备物联。另外,对于无控制器的设备,数据获取仍需要考虑安装仪表、传感器等辅助设备来实施。

基于物联网技术的隧道施工群组装备多源异构信息提取方法的研究和成功实践是隧道建设实现信息化施工的关键前提之一,施工装备的智能互联在施工风险预警、设备故障分析、事件追溯、安全监控、资源优化配置等多方面均具有较强的现实意义。

对于隧道施工群组装备的物联网、数据管理、数字施工,需要做的工作还有很多,如多源异构数据的集成化数据深度分析,构建适用于项目管理先进要求的大数据管理模型(平台)等。