一起水轮发电机组导轴承摆度异常的分析及处理

吴彬宏

(中国华电集团有限公司衢州乌溪江分公司,浙江 衢州 324000)

0 引言

某水电站共装有5台机组,其中,5号机为单机容量120 MW 的混流式水轮发电机组。机组结构为立轴半伞型结构,导轴承设有上导、水导轴承,无下导轴承,推力轴承位于转子下部,推力油箱为弹性支撑结构。机组主轴轴向由机组上端轴、转子支架中心体、发电机轴、联轴法兰和水轮机轴组成,径向由发电机上导轴承和水轮机导轴承支撑。

2017年12月该机组大修复役后出现导轴承摆度异常的情况,期间经过多次停机检查和试验,始终未能发现紧固部件、旋转部件和导轴承的异常。

1 事件经过

5号机组大修复役后,机组连续运行过程中发“5号机X+、Y+水导摆度报警动作”信号,现场值守人员进行摆度实测并对照机组状态监测装置的运行情况和历史数据。现场实测水导摆度约0.2 mm与状态监测测量的水导摆度0.23 mm接近,随后上机架振动、上导和大轴联轴法兰处摆度开始频繁报警,为查明原因机组进行了停机处理。

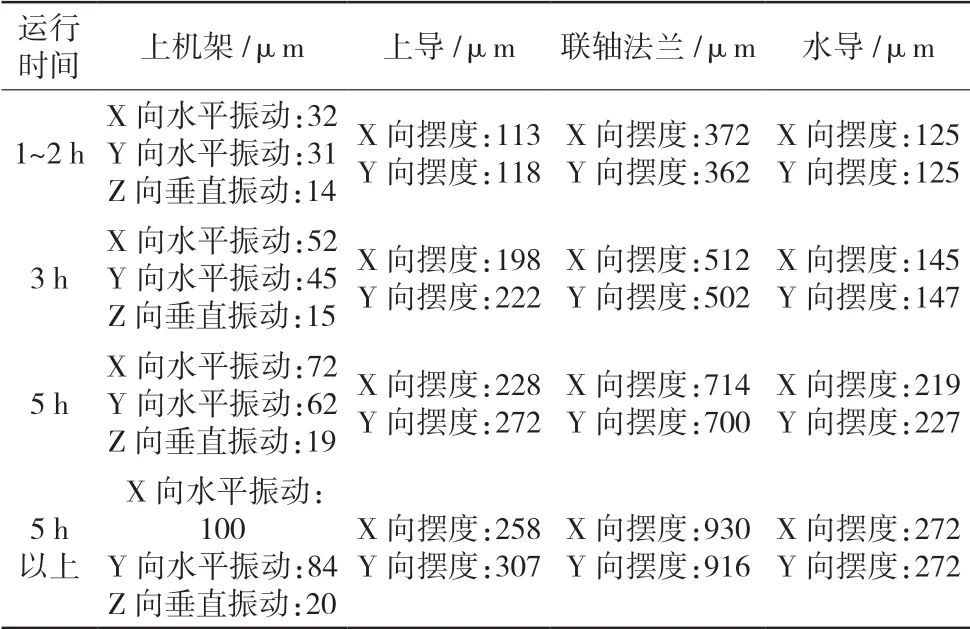

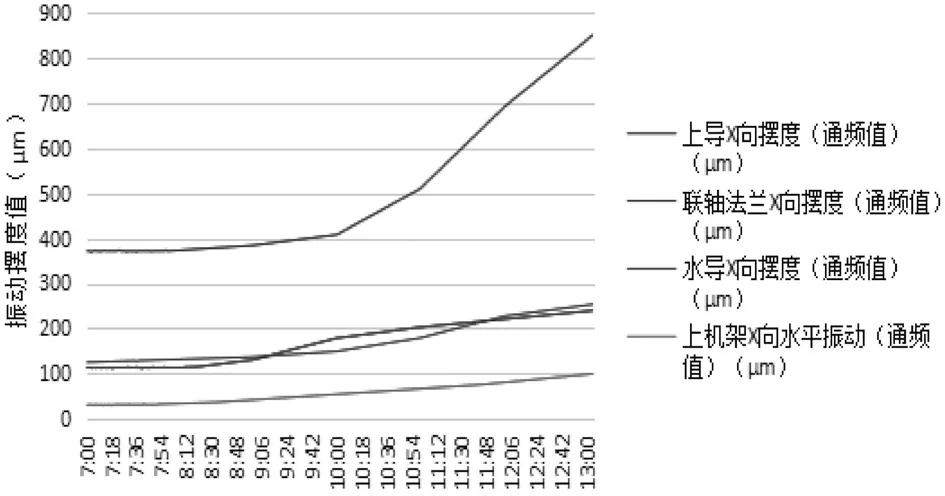

经各专业初步检查,未发现明显异常后进行试运行,机组各处振动摆度恢复正常,水导摆度实测0.12 mm符合规程标准。在随后一段时间的跟踪监测中发现,上机架、上导、水导和联轴法兰处的振动及摆度随着机组发电时间的上升有一个斜率上升的过程,1~2 h的运行时间各处摆度变化很小,超过3 h摆度明显增大,连续运行5 h后水导摆度增大约两倍,从正常运行时的0.12 mm到0.27 mm,最后稳定在0.3 mm附近。联轴法兰处摆度在运行约10 h后报警(超过0.9 mm),但查看运行记录,机组各处轴瓦温度均稳定在正常范围,未有明显上升趋势,而且在机组停机冷态后重新投入运行摆度都会恢复为正常值。机组各处振动摆度的变化和趋势,如表1、图1所示。

表1 机组各处振动摆度随时间变化值

2 现场排查及原因分析

2.1 状态监测装置排查

在出现异常后,对5号机组状态监测装置进行检查,特别是对探针的安装底座有无松动、安装间隙是否合适进行检查,并通过手动测量X向摆度与在线监测系统值进行对比,排除了测量装置的原因。

图1 机组振动摆度变化趋势

2.2 机组工况变化的排查

影响机组振摆的水力因素很多,如泄水锥脱落、转轮叶片损坏、尾水管内涡流,尾水管压力脉动,水头变化,负荷变化等都可以造成摆度异常,水力不平衡因素引起的机组振摆不稳定一般会首先体现在水导摆度的变化上[1]。查看机组运行工况,5号机组始终在稳定工况下运行,现场检查尾水管处噪声无异常,大轴补气声音平稳,尾水管压力脉动监测数据正常,通过大范围的调整导叶开度进行振动区试验均没有明显改善,可以判断由于机组工况变化引起摆度增大的可能性很小。

2.3 机组盘车数据检查及导轴承间隙的排查

由于5号机组刚经过大修且水导轴瓦拆卸过,机组摆度幅度变化较大,首先判断机组轴线或水导轴承轴瓦间隙因安装原因发生变化。所以对机组盘车数据进行复核:检查联轴法兰合缝面间隙符合检修规范要求;机组盘车过程数据,在联轴法兰处监测机组上下法兰同轴度符合检修要求;盘车过程中,推力镜板水平小于 0.015 mm/m符合规范及检修要求;检查机组盘车数据,水导轴承处绝对摆度0.15 mm,上导轴承最大相对摆度0.05 mm/m,水导轴承最大相对摆度0.02 mm/m,均符合检修规范要求。基本可以排除机组盘车数据不符合要求的问题。

进一步对导轴瓦间隙和安装质量进行检查,上导轴承为分块巴氏合金瓦,轴瓦单侧设计间隙0.10 mm~0.15 mm,总间隙按照 0.20 mm调整,单侧间隙根据轴线偏差进行平均分配,且实测分配间隙与盘车记录一致,抗重螺栓无松动。水导瓦为桶式线性结构巴氏合金瓦,总间隙也是按照盘车记录进行调整,实测总间隙约为0.20 mm,无太大变化,水导瓦面内径检查、轴承座(螺栓)及上下端面焊接区域均未发现明显缺陷,符合检修规范要求。排除机组导轴承间隙与安装质量的问题。

2.4 机组稳定性试验

为了进一步分析机组的振动规律,排查可能原因,结合机组大修后试验,特别邀请了电力科学研究院进行机组稳定性试验,分别从2个方面进行综合试验:对不同转速运行时机组的稳定性进行分析比较,判断机组振动与机组转速的相互关系及机组有无存在转动部分机械质量不平衡现象;对不同励磁电流运行时机组的稳定性进行分析比较,判断机组振动与机组励磁电流的相互关系及机组有无存在电磁力不平衡现象[2]。通过稳定性试验进一步排除了机组机械质量不平衡和电磁力不平衡引起的摆度增大的原因。

2.5 机组运行摆度异常分析

导轴瓦摆度偏大对高转速机组安全稳定运行十分不利,不仅容易造成机组导轴承各紧固部件松动,还会引起零部件或焊缝的疲劳,形成裂缝,甚至断裂。振摆严重时可能会造成转动部件与静止部件之间产生剧烈摩擦、扫膛而损坏[3]。排除机组轴线、轴瓦间隙、电磁拉力、水力工况等主要原因后,针对机组摆度的变化情况进行分析。5号机未设置下导轴瓦,推力轴承为弹性油箱,摆度变化集中在联轴法兰处,长时间的运行该点摆度甚至超过0.9 mm,而上导和水导轴承均能稳定在0.3 mm以下,从现场检查排查的情况看,这与上导、水导轴瓦间隙的调整值是合适的,导轴瓦没有出现严重的安装质量问题。

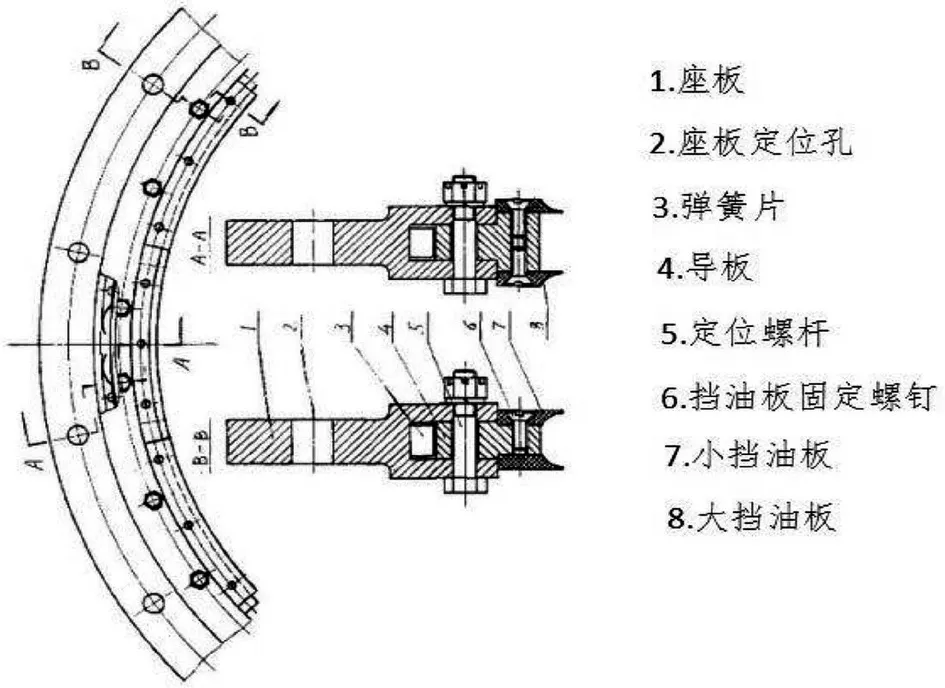

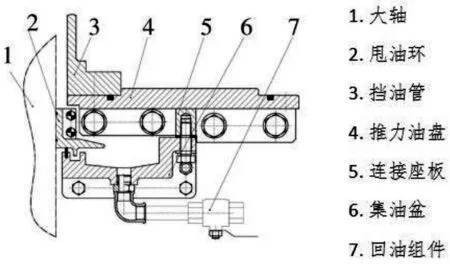

最后把检查重点放在了推力油箱与主轴的密封处。推力油箱盖板密封为迷宫环内嵌毛毡密封,该密封在大修期间都是重点检查对象,毛毡经过修磨基本与迷宫环齐平,安装后用塞尺实测间隙应不小于0.8 mm,且5号机组因密封间隙较大长时间有甩油和渗油的情况,原则上不会存在油箱盖板密封与主轴接触摩擦的情况[4]。下机架以下唯一一处接触式密封结构为推力油箱集油盆与主轴的密封。该集油盆分瓣安装在推力油箱下面,是为了搜集推力油箱的甩油而专门外部改造的。集油盆通过大小两层挡油板的内径直接与主轴接触,并通过弹簧片和导板使挡油板随大轴做径向自由浮动,浮动的幅度为1 mm~2 mm,从而达到了防止大小挡油板抱轴而又有良好密封性的目的。其结构如图2所示。

图2 集油盆结构示意图

当机组高速旋转时,非金属高分子复合材料制成的大小挡油板在弹簧片的调节下可跟随轴摆动,并与轴保持同心运行,维持零间隙状态,从而保持油、水的恒定密封。但是从实际运行检查情况看,某一分瓣的大小挡油板在机组运行3 h后出现明显的升温变硬现象,用热成像仪可以清楚分辨出来。受热膨胀的大小挡油板与大轴直接接触,间隙非常小,更进一步加剧了与主轴的摩擦,最终造成机组导轴承的摆度随运行时间而不断增大,而且在靠近该密封处的联轴法兰变化最为明显。而当机组停机后,挡油板冷却后各部摆度随即恢复正常。

3 故障处理

3.1 集油盆接触式密封拆除

解体集油盆并拆下接触式密封的大小挡油板,发现导板后的不锈钢弹簧片已存在不同程度的老化,导板动作不灵活,且该结构无法进行弹簧调整,经与厂家沟通,对集油盆接触式密封进行了整体拆除。

开机后,密切关注机组运行状态,基本运行平稳。上导、水导轴承摆度值稳定在0.10 mm~0.12 mm区间运行, 联轴法兰摆度稳定在0.32 mm~0.39 mm区间运行,与机组检修前基本一致,运行状况良好。

3.2 集油盆接触式密封改造

对原有的集油盆进行重新设计改造,在保证原机架连接座板、回油组件不变的基础上,增加连接板并在大轴上安装固定甩油环,甩油环与集油盆采用梳齿式密封结构,并采用轴向安装,在机组转动离心力的作用下,能最大限度地防止油雾外泄[5]。整体结构如图3所示。

图3 集油盆改造后结构示意图

4 结论

水轮发电机组运行时导轴承摆度异常时,一般都比较关注影响运行摆度的主要原因,如轴瓦间隙、水力不平衡因素等,而忽视了一些次要因素,致使机组运行摆度异常的分析有时不能及时准确的找到原因,从而造成大量的人力、物力的投入,影响可靠性运行。仔细分析导轴承摆度变化的趋势,接触式密封缺陷造成机组导轴承摆度异常所产生的现象还是有迹可循的,如冷态启动运行摆度正常,随着运行时长增加,接触式密封膨胀造成摆度逐渐增大。建议高转速水轮发电机组安装时应重点检查接触式密封间隙及弹簧片,在挑选密封方式时在满足要求的情况下宜选用非接触式密封。