基于现场混装炸药的巷道爆破参数优化

薛 里,郝亚飞,孟海利,张小勇 ,肖青松

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中国葛洲坝集团易普力股份有限公司,重庆 401121)

现场混装乳化炸药技术于20世纪80年代由美国IRECO公司首次研究成功,同期引入到我国[1],经过几十年的迅猛发展,该技术已在大型露天矿山、水电工程中得到广泛应用,其安全、高效、经济、环保的优势得到了充分的体现[2-5]。而在地下工程中应用则相对较为滞后,工业和信息化部将隧道井下小型现场混装工艺装备研发列为了“十四五”民爆行业重点技术攻关方向[6]。近年来,个别工矿企业开始尝试在巷道或隧道掘进爆破中引入混装乳化炸药技术,并取得了一定效果[7-10],但受多种因素制约,在地下工程领域应用发展较为缓慢[11-12]。

现场混装乳化炸药是靠泵送压力将乳胶基质和敏化剂按一定比例推入输药管,经输药管端头的静态敏化器充分混合后注入炮孔[13],在孔内经一定时间发泡成为炸药,为连续耦合装药。与常规的装填成品药卷相比,现场混装炸药线密度、装药结构发生很大变化,炸药能量利用率和爆破破碎效果都有很大的不同[14-15],常规方法确定的巷道掘进爆破参数已不能完全适应该装药模式,其高效、经济的优势不能得以充分体现;周边孔耦合装药导致光面爆破效果差,目前尚无很好的解决办法,多数仍采用装填小直径成品药卷的方式[16],限制了该技术的推广。为此,本文依托某矿山水平巷道掘进工程,结合混装乳化炸药的技术特点,对爆破参数进行优化研究,以期在提高其经济性、光爆质量方面取得突破。

1 工程概况

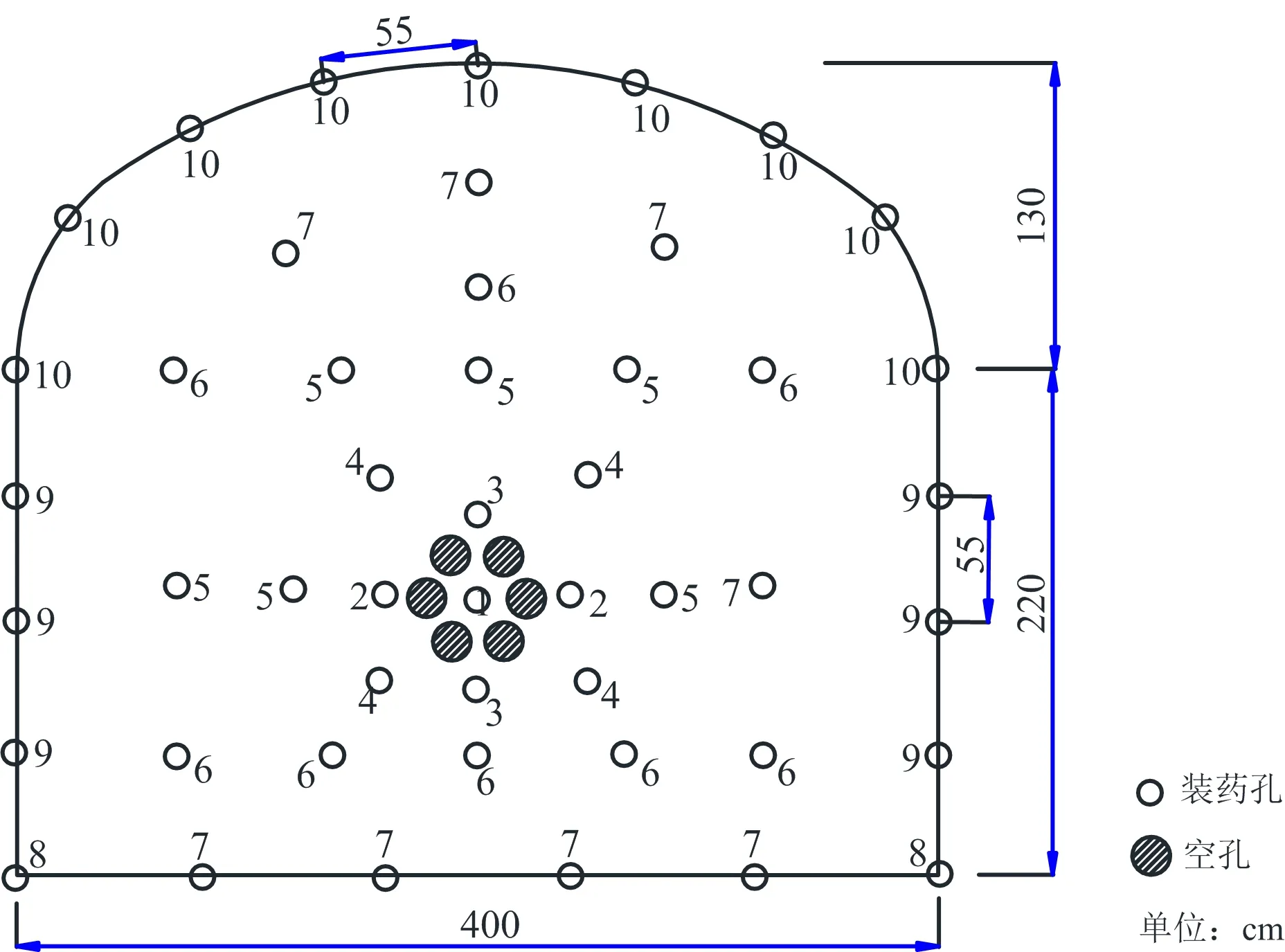

四川某地下矿山主要为黄铜黄铁矿化条纹状石英钠长岩,岩体结构面闭合性好,岩石坚硬,岩体稳固性较好。巷道宽4 m,高3.5 m,上部为拱形,断面面积13.2 m2。采用直孔掏槽,中间设置6个直径为80 mm的中空孔,炮孔直径45 mm,炮孔深度3.0 m,总孔数48个,炮孔布置及起爆顺序如图1所示。采用Ф32 mm乳化炸药,装药长度1.2~2.5 m,填塞段控制在0.5~1.8 m,总装药量105.6 kg,爆破参数如表1所示。采用电子雷管起爆网路,共设10段,由中间向外侧逐段起爆,各段延时间隔300~500 ms。

图1 炮孔布设及起爆顺序Fig.1 Blasting hole layout and initiation sequence

表1 巷道爆破参数

2 现场混装乳化炸药性能

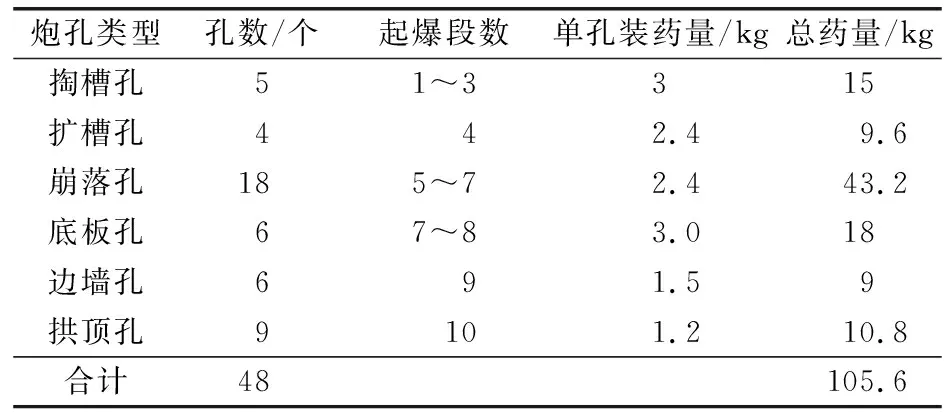

于巷道掘进爆破,为达到良好的轮廓面,需采用光面爆破,即周边孔需间隔不耦合装药或装填低密度低爆速炸药。混装乳化炸药密度与敏化剂浓度和敏化时间有关[17],为满足不同孔的爆破效果,采用了浓度分别为4%、2.36%的2种敏化剂,其炸药性能如表2所示。从表2可以看出,随着敏化时间增加,炸药密度逐渐降低,前40 min降幅较大,后面降幅逐渐减小,2 h后趋于稳定,对应的爆速变化规律与之相似。敏化剂浓度为2.36%时,炸药密度为1~1.15 g/cm3,可以用于掏槽孔、崩落孔、底板孔,敏化剂浓度为4%时,炸药密度为0.9~1.0 g/cm3,可用于边墙孔和拱顶孔。

表2 爆速测试结果

3 巷道爆破参数优化试验研究

3.1 方案优化

隧道爆破开挖成败的关键是掏槽效果的好坏。对于大直径中空孔直孔掏槽,首先要求掏槽孔钻孔方向精确,即保持装药孔和空孔的平行度,其次是合理的起爆顺序和炸药单耗。文献[18]提出,即使采用高精度定向凿岩台车,钻孔每米偏差σ=1.9 cm/m,即3 m深的炮孔,孔底偏差可达到5.7 cm。由于原方案掏槽部位孔数较多且密集,钻孔精准度难以控制,影响爆破质量,因此可对掏槽孔进行优化,尽量减少掏槽孔的数量,降低由钻孔精度造成的影响。对于巷道掘进爆破,炸药单耗根据炮孔作用位置不同而有所区别。掏槽孔既要将岩石破碎还要将破碎的岩石抛出,因此掏槽孔炸药单耗最大,直孔掏槽一般要达到13 kg/m3;掏槽孔下方的炮孔要使岩石破碎并上翻,因此其单耗次于掏槽孔;而掏槽孔上面的炮孔只需将岩石崩落,其单耗最小。

根据上述的分析对爆破参数进行优化,中心掏槽孔由Ф45 mm孔径改成与空孔直径相同的Ф80 mm孔径,增加中心孔装药量,取消第一圈的4个掏槽孔。在考虑碎石完全抛出的条件下,装药孔至空孔距离的按下式计算[19]:

(1)

式中:A为空孔中心至装药孔中心的间距,mm;φ为空孔直径,mm;d为装药孔直径,mm;a为空孔孔壁至装药孔孔壁的最小距离,mm。

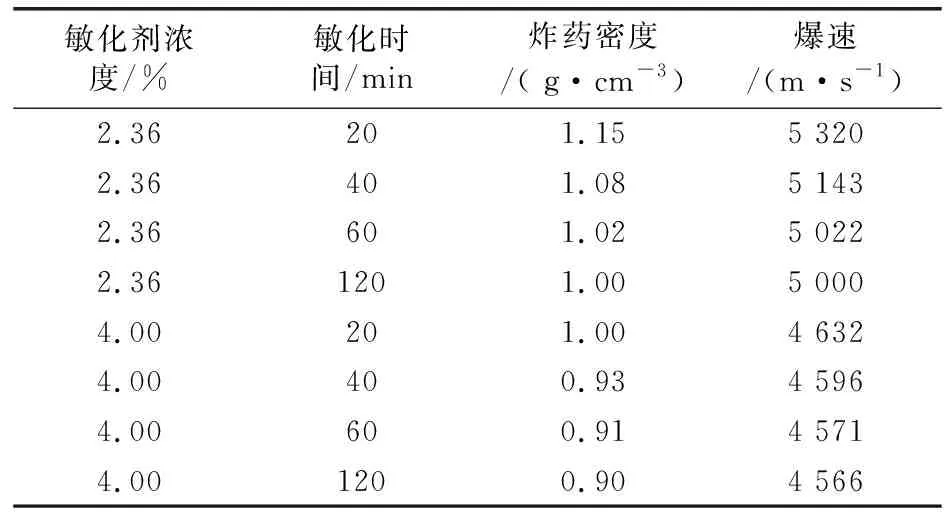

根据式(1)可以计算得到空孔至装药孔的间距为300 mm。因此,空孔与最中心掏槽孔距由原来200 mm调整为300 mm,同时第二圈掏槽孔4孔位向内缩减100 mm。采用机械装药后,变为了耦合装药,线装药密度增大,破碎效果更好,因此崩落孔、二抬孔、底板孔各减少一个,优化后的孔位布设和起爆顺序如图2所示。

图2 优化后炮孔布设及起爆顺序 Fig.2 Blasting hole layout and initiation sequence after optimization

所有炮孔均装混装乳化炸药,周边孔装填低密度混装乳化炸药,其他装填高密度混装乳化炸药,根据乳化基质敏化及爆速测试情况,装药时先装周边孔,崩落孔、底板孔次之,最后装掏槽孔。起爆药包采用300 g的Ф32 mm乳化炸药和电子雷管制作,总装药量117.3 kg,优化后的爆破参数如表3所示。起爆网路与原方案类似,共设10段,由中间向外侧逐段起爆,各段延时间隔300~500 ms。

表3 调整后巷道爆破参数

3.2 爆破效果分析

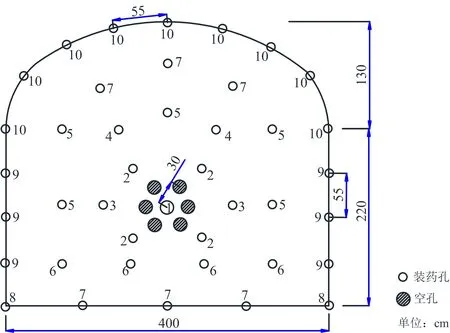

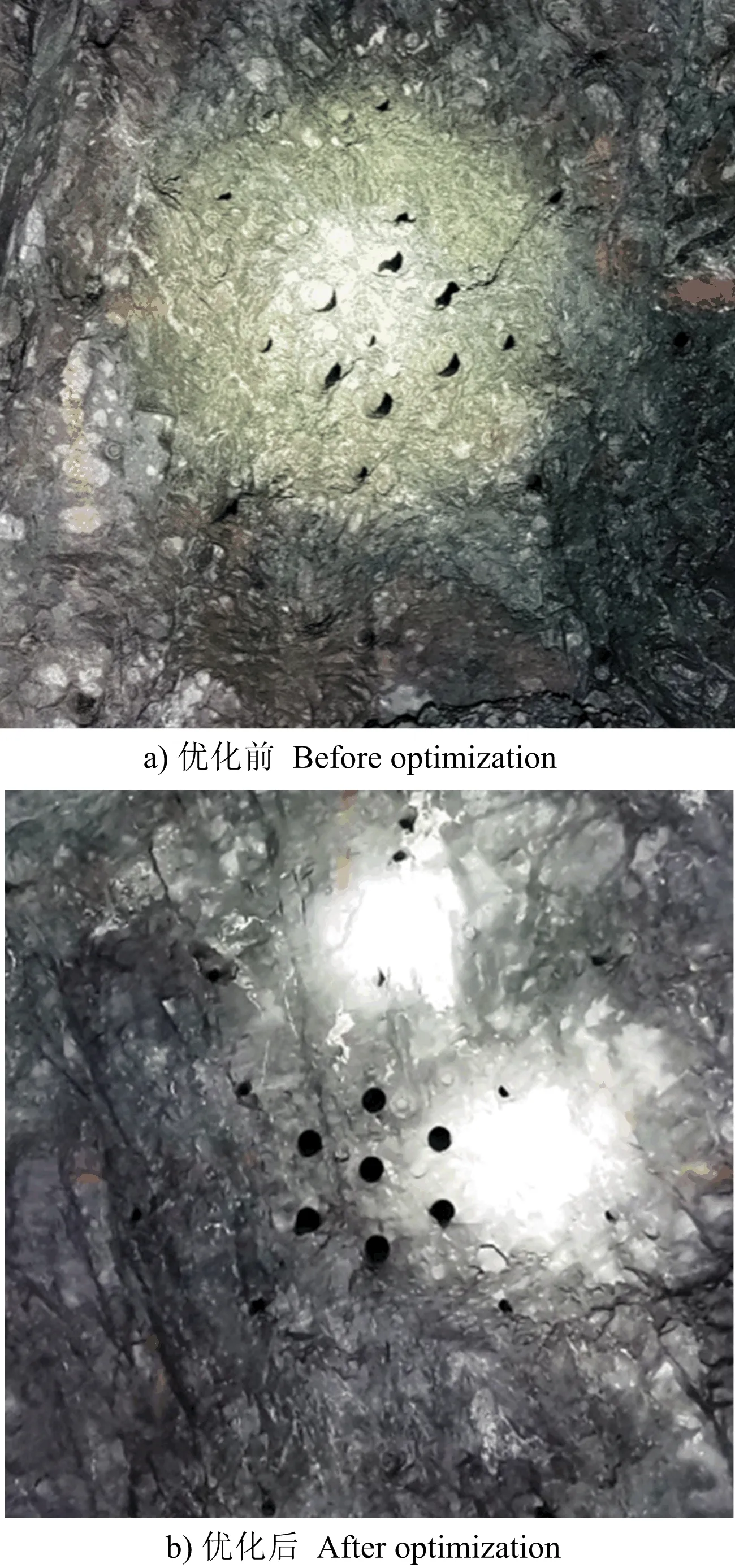

试验共进行了2次,优化前后掏槽孔如图3所示。每次装药由5人完成,其中每2人负责一个输药管的装填作业,另外1人负责辅助,装药过程如图4所示。

图3 优化前后的掏槽孔Fig.3 Cut holes of before and after optimization

图4 机械装药现场Fig.4 Mechanical charging site

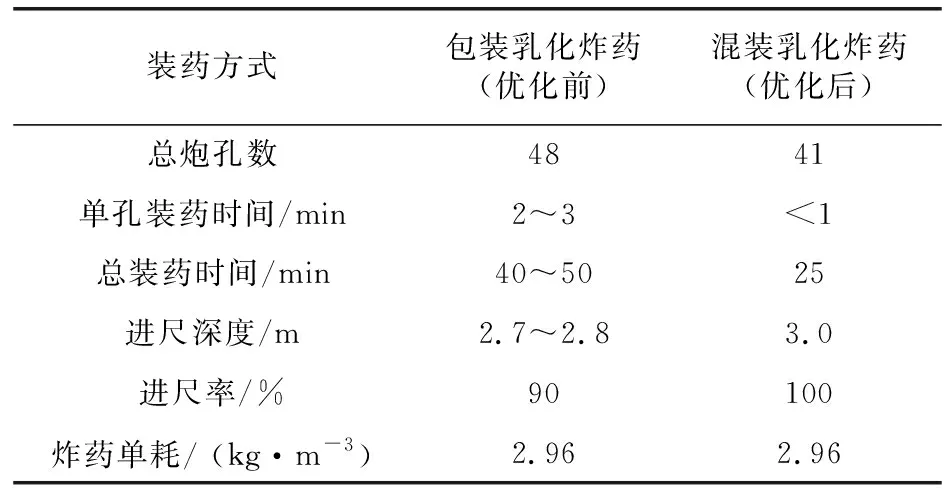

爆后,经现场检查,结果如下:无盲炮、无残孔;工作面岩石稳定,无拉裂现象;爆堆集中、稳定,岩石块度较小;掘进进尺3.0 m;工作面轮廓面保持良好,半孔率85%以上。爆破效果如图5所示。与装填成品乳化炸药相比,相关指标对比如表4所示。

图5 爆破效果Fig.5 Blasting effect

表4 2种装药方式指标对比

从表4可以看出,与原方案相比,优化后总炮孔数减少了7个,钻孔量降低15%;采用机械装药大大降低了作业人员劳动强度,提高了装药速度,平均单孔装药时间不到1 min,总装药时间只有人工装填成品炸药的一半;同时,采用混装乳化炸药,在炸药单耗保持2.96 kg/m3不变的情况下,进尺率提高了10%,达到了100%。采用不同密度混装炸药,可以满足了巷道爆破不同作用孔的需要,能达到良好的光面爆破效果。

4 结语

1)在巷道掘进爆破中采用现场混装炸药技术,大大降低了人员劳动强度和作业风险,缩短了装药时间,极大地提高了爆破施工效率。

2)与装填包装乳化炸药相比,现场混装炸药技术在巷道爆破中应用,可降低钻孔量15%,在保持炸药单耗不变的情况下进尺率提高10%,达到了100%,提高了掘进速度、节约了施工成本,经济效益显著。

3)通过调节敏化剂浓度,降低混装炸药密度和爆速的方法,能有效地解决巷道爆破周边孔机械装药的问题,光爆效果良好。