冬瓜山矿床盘区隔离矿柱回采工艺优化方案

董世华

(铜陵有色金属集团股份有限公司冬瓜山铜矿,安徽 铜陵 244000)

冬瓜山矿床系狮子山矿区的深部矿床,为冬瓜山铜矿主力开采矿段,具有深井、高应力、高地温、高水压等特点[1-2]。冬瓜山矿床盘区采用无矿柱连续回采阶段空场嗣后充填法开采,其大盘区、大矿房的阶段矿房嗣后充填三步骤开采方案具有回采工艺简单、效率高、产量大、资源回收率高等特点[3-4]。隔离矿柱回采是三步骤回采中最难的一步,国内外尚无成熟经验可供借鉴。冬瓜山铜矿针对隔离矿柱回采存在的问题,不断优化回采工艺,采取了一系列技术措施,保障了厚大矿体三步骤开采取得成功,创造了厚大缓倾斜矿体高回收率和安全高效回采的新纪录[5-7]。通过对冬瓜山矿床盘区隔离矿柱回采工艺优化方案进行分析,供相关研究与工程实践参考。

1 冬瓜山矿床概况

1.1 地质概况

冬瓜山矿床属层控矽卡岩型铜矿床,Ⅰ号主矿体长1 820 m,平均宽500 m。矿体埋藏深,赋存标高为-690~-1 007 m,平均厚34.16 m。矿体总体走向NE35°~40°,倾向与背斜两翼产状一致,分别倾向NW、SE,矿体中部倾角较缓,一般均小于10°。矿体顶板主要为大理岩,底板主要为粉砂岩和石英闪长岩。矿体及围岩构造简单,节理裂隙不发育,矿岩坚硬,稳定性较好。

1.2 冬瓜山矿床采场构成要素

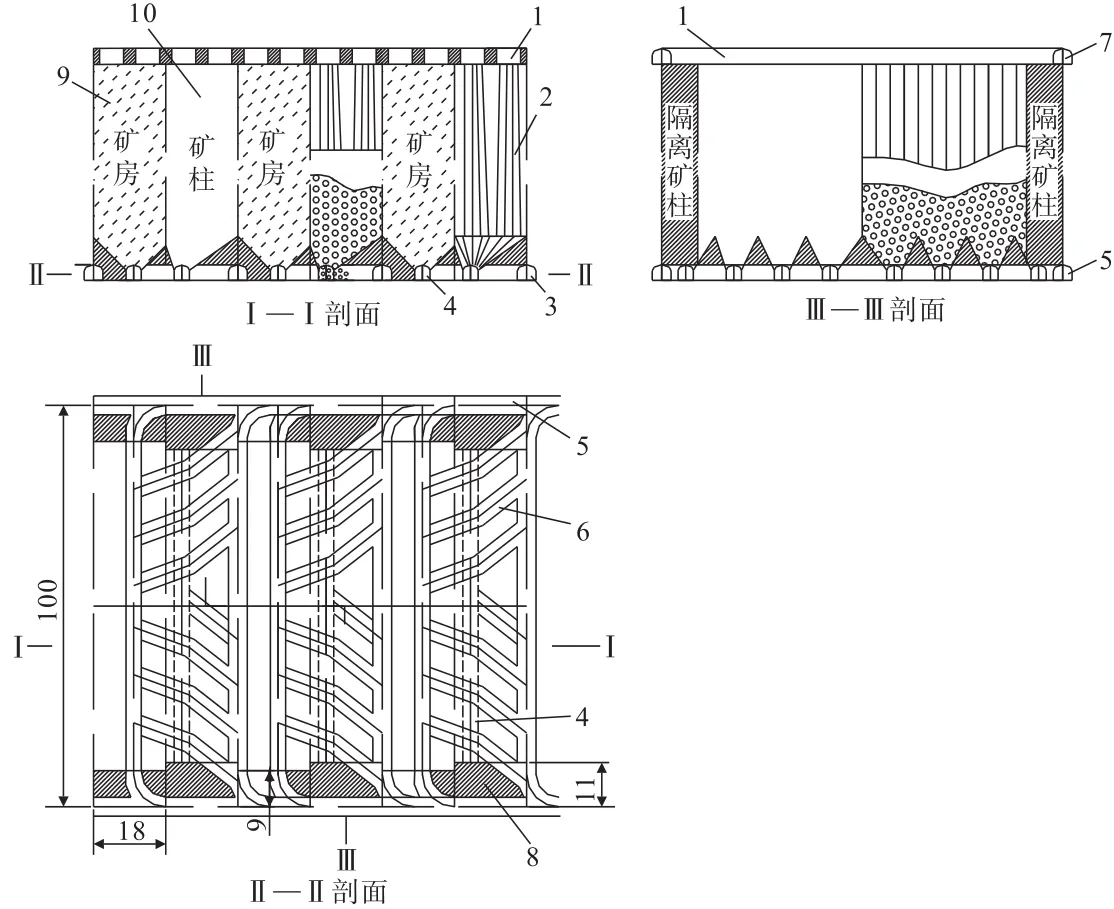

冬瓜山矿床采用阶段空场嗣后充填法开采,沿矿体走向每隔100 m划分一个盘区,盘区内分步骤开采。盘区尺寸为长(矿体宽度350~400 m)×宽(100 m)×高(矿体厚度20~100m),盘区间预留隔离矿柱,隔离矿柱尺寸为长(矿体宽度)×宽(18 m)×高(矿体厚度)。在盘区内垂直于矿体走向每18 m间隔划分矿房采场(长×宽×高=82m×18m×矿体厚度)和矿柱采场(长×宽×高=78m×18m×矿体厚度)。盘区回采分3个步骤进行,第一步骤回采矿房采场,而后进行全尾砂胶结充填(一步骤采场取样平均强度在3 MPa以上);第二步骤回采矿柱采场,而后进行比例低的全尾砂胶结充填(二步骤采场充填体强度接近1 MPa),第三步骤回采隔离矿柱,而后进行比例更低的全尾砂胶结充填。暂留隔离矿柱大直径深孔阶段空场嗣后充填采矿方法原理如图1所示。由图1可以看出,矿房、矿柱采场采切工程布置情况、采场参数以及隔离矿柱与矿房、矿柱采场的相互关系。3个步骤回采矿量分别占矿体总储量的42%、40%和18%。

图1 暂留隔离矿柱大直径深孔阶段空场嗣后充填采矿方法(单位:m)Fig.1 Large diameter deep hole stage open stoping with subsequent filling mining method for temporary isolation ore pillar

1.3 隔离矿柱回采概况

1.3.1 隔离矿柱回采难题

经过大规模的第一步骤矿房回采和第二步骤矿柱回采,到第三步骤回采隔离矿柱时,采矿技术条件已经发生了根本性变化。首先,隔离矿柱周围的介质由强度较好的矿(岩)体基本变为强度较低的尾胶充填体;其次,由于受地压转移效应影响,隔离矿柱内的应力会明显增大,矿(岩)体次生节理裂隙可能大量发育,增加了回采难度和复杂性。总之,到第三步骤回采隔离矿柱时,采矿技术条件比第一步骤回采矿房和第二步骤回采矿柱时严重恶化。

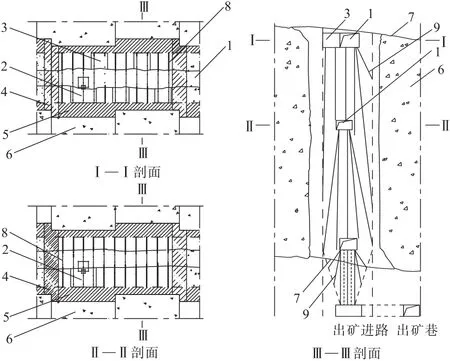

1.3.2 隔离矿柱采矿方法

为了便于管理、保持采矿方法的一致性,隔离矿柱采矿方法沿用盘区矿房、矿柱采矿方法,即采用阶段空场嗣后充填法回采隔离矿柱。按矿量较大且较为均衡的原则划分采矿单元,沿矿柱长度方向,按18 m(一、二步骤采场宽)倍数不均衡布置回采单元,矿体厚的单元长度取小值,矿体薄的单元长度取大值。采场留侧壁厚为矿房采场2m、矿柱采场4m,端壁厚度4 m ,采场宽度14 m,采场高度为矿体厚度。隔离矿柱矿房回采方案如图2所示。隔离矿柱采区的回采顺序是从回风道一侧开始,采用退采方式逐一回采。凿岩采用Simba 261高风压潜孔钻机钻凿φ165 mm下向钻孔。布孔设计参数为:排距3 m,垂直孔孔距3 m,斜插孔孔底距3.5~4.0 m。深孔爆破采用乳化油炸药,炸药直径φ150 mm,质量10 kg/条,长度0.5 m/条。采用毫秒导爆管雷管起爆,导爆索传爆。

图2 隔离矿柱矿房回采方案(单位:m)Fig.2 Mining scheme for isolation ore pillar and room

2 隔离矿柱回采工艺优化方案

2.1 采场底部结构布置优化

2.1.1 底部结构形式优化

矿山原设计采场底部结构采用“V”型堑沟受矿、无轨出矿设备出矿的底部结构,布置在一、二步骤采场底部结构同一水平,设计巷道需要穿过已经胶结充填或矸石充填的一、二步骤采场底部结构出矿进路和堑沟,因施工难度太大,对其进行了优化。充分融合电耙道漏斗出矿和“V”型堑沟受矿无轨出矿设备出矿两种底部结构形式的优点,提出了大直径底部漏斗与出矿进路相结合的无轨设备出矿形式。漏斗分为短颈漏斗和高颈漏斗两种,斗颈高度由出矿水平与上部切割层高度确定[8-9]。优化后的出矿巷和出矿进路位于已充填的矿房和矿柱采场下部,远离充填体,不仅解决了施工难题,还提高了底部结构的安全稳定性[10-11]。

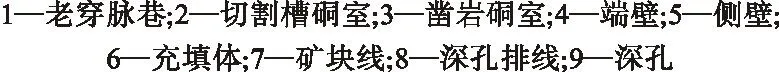

2.1.2 大直径漏斗施工方案优化

优化前的高颈漏斗中深孔爆破成斗原理如图3所示。由图3可知:该施工方案是利用斗颈通过中深孔两次爆破扩斗形成漏斗,需要人员用普通法向上施工斗颈,并在斗颈中向上装药,存在安全作业条件较差问题,不利于安全生产,且切割工程量较大,作业效率不高。

图3 优化前高颈漏斗中深孔爆破成斗示意Fig.3 Schematic of the large diameter deep hole blasting into bucket of high neck funnel before optimization

为了改善安全作业条件,提高作业效率,对大直径漏斗施工方案进行了优化,提出了高颈漏斗大直径深孔爆破成斗方案(图4)。由图4可以看出,高颈漏斗13个拉槽垂直深孔和26个(8个垂直孔,18个斜插孔)扩斗侧崩深孔布置情况以及分次爆破情况。为了提高拉槽效率,在3排9个孔的中心孔周围对称增加了4个孔,拉槽孔达到13个。高颈漏斗需多次爆破形成,先拉槽后破顶。每次拉槽高度为5 m,破顶高度为7~10 m。拉槽爆破时中间5个孔同段先响,其他孔分先后顺序分段爆破。短颈漏斗深孔布置与高颈漏斗相似。短颈漏斗深孔爆破与高颈漏斗破顶爆破相似,其拉槽孔与侧崩孔同时爆破一次形成漏斗。该优化方案实施后,漏斗轮廓按深孔爆破控制界线形成,有效满足了受矿需要。

图4 优化后高颈漏斗大直径深孔爆破成斗示意Fig.4 Schematic of the optimization of large diameter deep hole blasting into bucket of high neck funnel

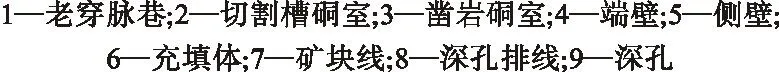

2.2 凿岩工程布置优化

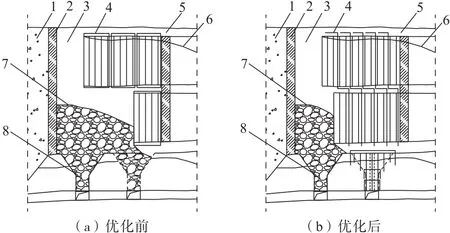

由于三步骤回采时原岩切割较严重,隔离矿柱采场三面均为充填体,强度较原岩削弱较多,为确保凿岩硐室顶板稳定应尽可能利用老穿脉巷道,并减小凿岩硐室暴露面积,以降低对隔离矿柱岩层的破坏。从优化前隔离矿柱采场凿岩硐室及布孔示意图(图5)可以看出,凿岩硐室对隔离矿柱岩层切割较严重。优化后的隔离矿柱采场凿岩硐室及布孔如图6所示。由图6可知:深孔布孔充分利用了老穿脉巷,根据布孔需要上层增加了切割槽硐室和点硐室(小断面凿岩硐室),下层只增加了切割槽硐室。布孔采用垂直孔和斜插孔相结合的方式。由于老穿脉巷作为凿岩硐室时高度不足,需要对其铲底0.3 m。切割槽硐室宽7.5 m,高4.0 m。点硐室宽4.5 m,高4.0 m。该优化措施实施后,提高了凿岩硐室顶板稳定性,保障了隔离矿柱回采安全。

图5 优化前隔离矿柱采场凿岩硐室及布孔示意Fig.5 Schematic of isolation ore pillar stope drilling chamber and hole layout before optimization

图6 优化后隔离矿柱采场凿岩硐室及布孔示意Fig.6 Schematic of the optimized isolation ore pillar stope drilling chamber and hole layout

2.3 布孔及爆破方案优化

2.3.1 深孔拉槽方案优化

矿山原设计采用切割天井(断面2 m×2 m)深孔拉槽方案,存在天井施工安全性较差问题,于是采取VCR法深孔拉槽方案,但每次拉槽高度只有2.5 m,采场拉槽时间长,影响采矿能力提升。为了提高拉槽效率,本研究对拉槽布孔方案进行了优化。

优化前后大直径深孔拉槽布孔平面如图7所示,可以看出,优化前是以切割天井为自由面和补偿空间进行深孔拉槽,优化后是在无切割天井条件下对原VCR法拉槽方案作进一步优化,即在原布置3排9个孔基础上,借鉴深孔爆破成井经验,增加了8个拉槽孔,使大四边形范围内的垂直拉槽孔达到17个,其它孔均为侧崩孔。爆破时,小四边形两个对角孔为空孔不装药,另两个对角孔同段先响,其他孔分先后顺序分段爆破。VCR法拉槽优化方案实施后,每次拉槽高度从2.5 m提高到5.0 m。

图7 优化前后大直径深孔拉槽布孔平面示意Fig.7 Schematic of the layout planes of large diameter deep holes before and after optimization

2.3.2 隔离矿柱高大采场布孔及爆破方案优化

(1)因地制宜布孔。隔离矿柱中老穿脉巷是回采一、二步骤采场时的凿岩或出矿联络巷道,利用已有老穿脉巷进行布孔可减少对隔离矿柱的破坏,有利于矿柱稳定;同时可减少采切工程量,降低作业成本。但存在上、下层硐室之间距离较小的问题,不利于地压控制。因此,本研究对布孔方案进行了优化。由图5、图6Ⅲ—Ⅲ剖面可知:当下层硐室超前爆破形成采空区后,优化前布孔方案深孔爆破形成的采空区高度较大,垮落风险较高;优化后上层硐室边孔布置到下层硐室以下,相当于降低了采空区高度,相应降低了上层硐室的垮落风险。

(2)后退式梯段爆破。在隔离矿柱回采过程中,上层硐室正下方和正前方均为采空区,且两侧为强度较低的尾胶充填体,采空区上方为悬臂;同时受地压转移效应影响,隔离矿柱内的应力会明显增大,矿(岩)体次生节理裂隙可能大量发育,垮落风险高。因此,有必要改进以往方案,尽可能缩短上层硐室悬臂长度,降低垮落风险。经分析,两排孔(6 m长)距离是下向深孔爆破不影响下层硐室爆破装药的最短距离,因而采取下层硐室超前上层硐室两排深孔后退式梯段爆破控制措施,最大限度缩短上层硐室悬臂长度。优化前后的后退式梯段爆破原理如图8所示。由图8可知:优化前上层硐室悬臂较长,垮落风险高;优化后上层硐室悬臂缩短到两排孔长度,且上、下两层同时起爆,缩短了上层悬臂暴露时间,从而最大限度地降低了上层硐室垮落风险。

图8 优化前后后退式梯段爆破示意Fig.8 Schematic of the backward ladder blasting before and after optimizaiton

3 实施效果

自2016年11月16日52#线隔离矿柱G6采场首次爆破以来,至2021年11月已顺利完成了设计的11个深孔采场中8个采场回采工作,其中52#线5个采场(G6、G5、G4、G3、G2 采场),54#线 3 个采场(G5、G4、G3采场),共回采矿量84.98万t。从隔离矿柱整体回采效果上看,爆破对采场两侧预留矿壁保护效果较好,在回采工作进入中后期时,两侧2 m厚预留矿壁垮落,但出矿过程没有见到充填体,采场中矿石全部出完,实现了安全高效回采;同时矿床资源综合回收率实现了从两步骤回采的70%到三步骤回采的81%跨越,加之两侧2 m厚预留矿壁垮落,增加了矿石回收量,效果超过预期。

4 结 论

(1)采用大直径底部漏斗与出矿进路相结合的无轨设备出矿形式,使底部结构布置在隔离矿柱采场下部并以斜坡联络道相连,不仅解决了施工难题,还提高了底部结构的安全稳定性,有效确保了隔离矿柱顺利回采。

(2)充分利用矿山老工程减少对隔离矿柱岩层切割、因地制宜布孔以及后退式梯段爆破方案优化是确保隔离矿柱成功回采的关键措施,最大限度地减小了地压可能造成的影响,保障了回采安全。

(3)高颈漏斗大直径深孔爆破成斗方案和VCR法拉槽优化方案的实施,改善了安全作业条件,提高了作业效率,有助于提升隔离矿柱回采的技术水平。