绝缘接头质量控制和常见问题分析

王冬林,赵晗君,蔡 雷,黄 伟,杜海海,李海生

(1.中国石油集团石油管工程技术研究院,陕西西安 710077;2.北京隆盛泰科石油管科技有限公司,北京 100101;3.西安长立油气工程技术服务有限公司,陕西西安 710065)

0 引言

绝缘接头是一种特殊的管道接头,应满足管道的强度性能、密封性能以及电绝缘性能要求[1-2]。绝缘接头主要应用于输油、输气管道,在长输管线中起着密封、防止发生电化学腐蚀的保护作用[3],在左法兰、右法兰和固定套之间填充绝缘件、密封件,形成绝缘密封的双重功能结构,然后通过焊接将密封件、绝缘件包裹在密闭空间里,从而保证了绝缘接头的绝缘性能,又提高了绝缘接头抗压能力。绝缘接头工作原理是通过绝缘件和绝缘填料实现绝缘接头两端管道的电绝缘功能。绝缘接头广泛适用于长输钢管的阴极保护系统[4],但需解决现场质量和安全问题。

1 绝缘接头产品介绍

绝缘接头主要由左右法兰、固定套、密封件、绝缘件、绝缘填料等组成,绝缘接头结构及零部件示意图见图1。

图1 绝缘接头结构及零部件

左右法兰、固定套:锻件的材质应满足产品工作条件和机加工要求,并与相连管道保证屈服强度一致或相近;

密封件:材质为氟橡胶,应采用低吸水性、高抗压强度、良好的弹性和电绝缘性能材料,应与工作压力、工作温度相适应;

绝缘件:包括绝缘板和绝缘管,材质一般为环氧层压玻璃布板,应在输送介质中具有足够的化学稳定性和耐蚀性,应在设计使用年限内不发生可见的性能变化;

绝缘填料:材质一般为环氧树脂和固化剂,固化后电阻不应小于500 MΩ。

2 绝缘接头制造和检验流程

2.1 绝缘接头制造流程

绝缘接头制造流程为:绝缘接头原材料验收—各零部件机加工—左右组件组焊—绝缘接头压装—绝缘填料填充—固定套与左组件组焊—热处理—喷砂—包覆层安装—涂漆—包装、入库—发运。

2.2 绝缘接头检验流程

绝缘接头检验流程如下:

(1)原材料理化试验复检;

(2)无损检测:包括左右组件环焊缝射线检测,固定套与左组件组焊超声检测,水压加弯矩后渗透、超声检测等;

(3)压力测试:包括水压试验、水压加弯矩试验、水循环试验、严密性试验;

(4)漆层粘接力测试;

(5)成品外观尺寸检查;

(6)电绝缘性能测试。

3 各工序质量控制要点

3.1 原材料验收

绝缘接头原材料包括钢管、左右法兰锻件及固定套锻件,钢管和锻件复检重要,复检项目及要点如下:

(1)钢管复检项目:按GB/T 9711要求检查质量证明文件、标识、外观、外径、壁厚、内径、不圆度等参数;

(2)左右法兰、固定套锻件复检项目:按相应锻件标准检查质量证明文件、标识、外观、机加工尺寸、坡口渗透、整体超声等。

控制要点:外观良好、标志齐全、质量证明文件合规、尺寸及无损检测符合要求。

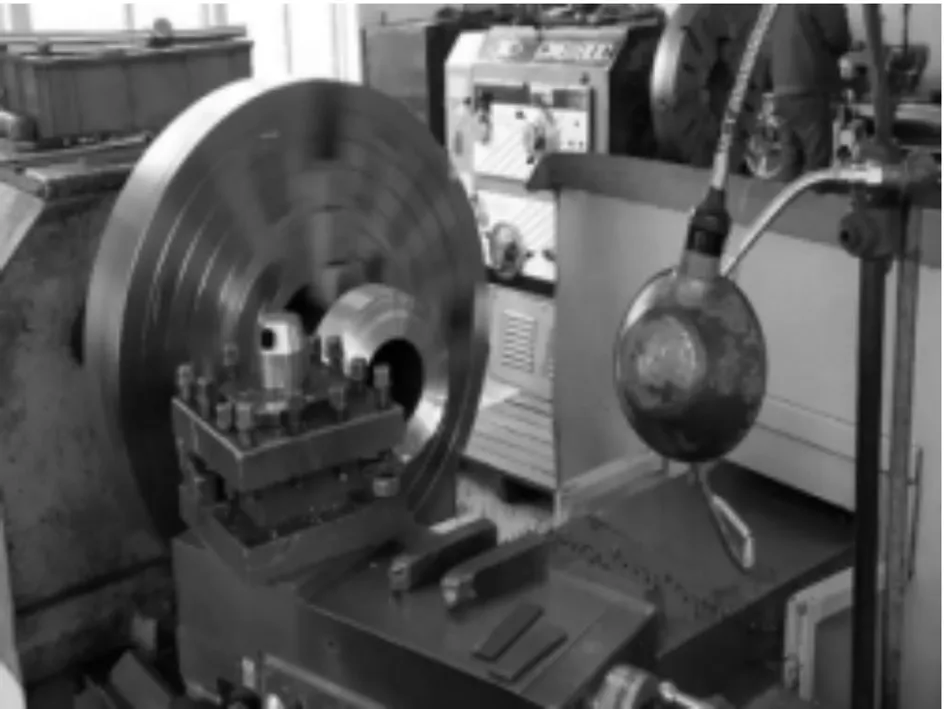

3.2 各零部件机加工

绝缘接头机加工零部件包括左右法兰、固定套、绝缘件等,零部件机加工质量和尺寸控制是绝缘接头装配实施的前提,零部件机加工和尺寸检测见图2。

图2 零部件机加工及尺寸检测

质量控制要点:机加工后外观、尺寸应符合图纸要求。

3.3 左右组件组焊

左右法兰与左右短管焊接组成左右组件,左右组件组焊及焊接参数见图3。

图3 左右组件组焊及焊接参数

质量控制要点:组焊工艺、焊接材料、温度控制等的检查。

3.4 绝缘接头压装

绝缘接头压装是保证绝缘接头性能的重要工序,压装质量直接影响绝缘接头的绝缘和密封性能。绝缘接头压装过程见图4。

图4 绝缘接头压装过程

质量控制要点:压装压力、压装后间隙等。

3.5 固定套与左组件组焊

固定套与左组件组焊是将密封件、绝缘件等零部件完全封闭在绝缘接头内部的过程,固定套与左组件组焊过程见图5。

图5 固定套与左组件组焊过程

质量控制要点:组焊工艺、焊接材料、温度控制等的检查。

3.6 焊缝热处理

对于小口径绝缘接头焊缝通常采用整体退火消除应力处理,对于大口径绝缘接头一般采用热处理带进行局部退火消除应力处理。

质量控制要点:工艺控制(温度、保温时间);热处理后测量焊缝、管体、锻件硬度应符合要求。

3.7 喷砂、包覆层安装、涂漆、包装及发运

喷砂是为了包覆层安装紧密贴合以及满足涂漆的附着力要求,包装一般采用木箱的形式,可以防止吊装和路途中的磕碰。

质量控制要点:除锈等级,漆层质量证明文件、外观、厚度,铭牌内容,包装、运输方案,发运磕碰、固定与摆放等。

3.8 检验

3.8.1 焊缝质量控制要点

绝缘接头焊缝包括左右组件环焊缝以及固定套与左组件组焊环焊缝,焊缝质量控制要点见表1。

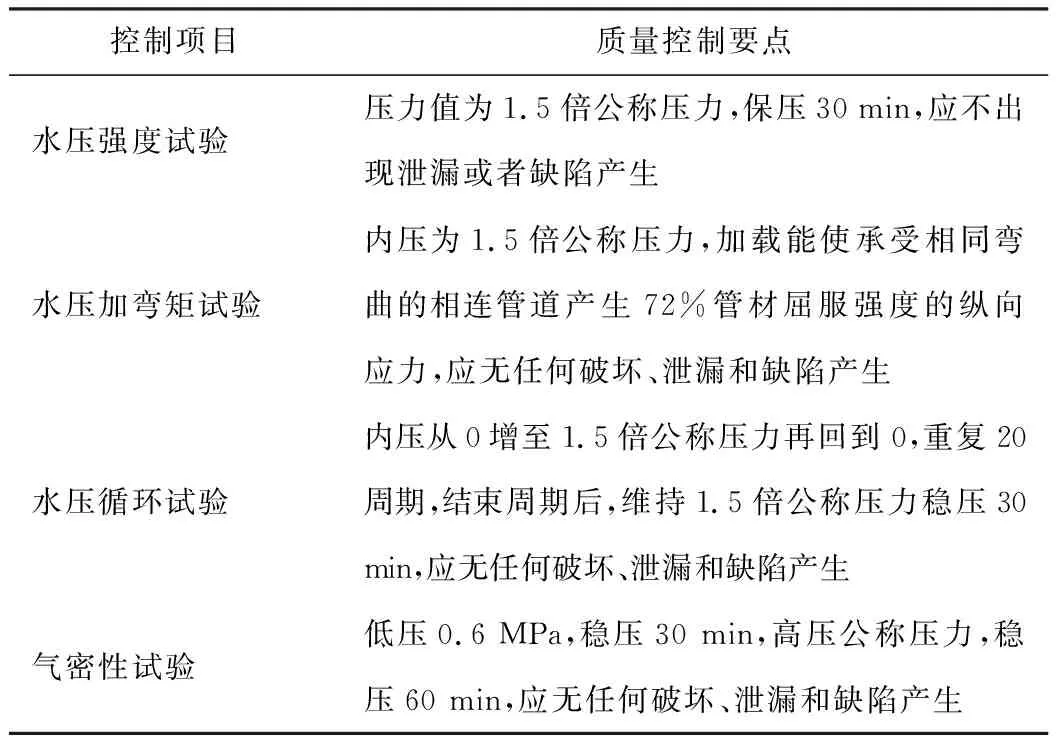

3.8.2 压力测试质量控制要点

绝缘接头压力测试包括水压强度试验、水压加弯矩试验、水压循环试验以及气密性试验,压力测试质量控制要点见表2。

3.8.3 其他检验项目控制要点

除了焊缝以及压力测试,绝缘接头其他检验项目质量控制要点见表3。

表1 左右组件环焊缝以及固定套与左组件组焊环焊缝质量控制要点[4-6]

表2 压力测试质量控制要点[4]

表3 其他检验项目质量控制要点[5-7]

4 常见质量问题

4.1 严密性试验泄漏

关于严密性试验泄漏问题,主要原因如下:钢制短管、锻件质量(采购质量、入厂是否按要求复检);焊缝质量(焊接工艺评定、焊接工艺是否合理,是否严格执行焊接工艺);密封件、绝缘件质量,特别要注意低温密封件不能用常温密封件代替;绝缘填料注入、压装工艺质量。

4.2 其他潜在质量问题

接头使用的油漆,技术要求通常无标准要求,工厂采购的油漆长期防腐性能待确定;绝缘性能受温度影响大,具体影响程度需进一步评价。

5 应用实例

5.1 某工厂质量控制应用实例

某工厂依据本文提出的绝缘接头生产和检验流程、各工序质量控制要点、常见质量问题等对质量进行控制,建立了相应完善的质量控制措施。2016年至2020年绝缘接头产品合格率显著提升,一次合格率从2016年的80%提高到2020年的95%以上。

5.2 气密性试验泄漏应用实例

针对在某厂采购的绝缘接头出现的气密性试验泄漏现象,从钢制短管、锻件质量,焊缝质量,密封件、绝缘件质量,绝缘填料注入、压装工艺质量等方面进行了原因分析,最后综合分析原因为:密封件由于外径偏大、U 型结构边缘宽度控制不均匀并且肖氏硬度偏高造成绝缘接头压装时,采取同样大小的压装力造成密封件损坏,另外该台绝缘接头进行了水压加弯矩试验,试验过程中对绝缘接头中间部分形成弯曲效果,进一步加强了密封件的损坏程度,造成气密性试验泄漏。

6 结束语

绝缘接头作为长输管线重要设备,在石油、天然气、矿浆等管道中应用广泛,但在输气管线站场出现过多起由于绝缘接头泄漏导致的事故,要求加强绝缘接头质量控制。

为了加强绝缘接头质量控制,本文从绝缘接头产品介绍、制造和检验流程、各工序质量控制要点、常见质量问题等方面进行了介绍,提出了绝缘接头质量控制要点及方法,并应用于某工厂质量控制、气密性试验泄漏实例,验证此方法可靠。

目前,绝缘接头质量控制缺乏检测方法,仅能从外观、尺寸、绝缘性能、压力测试等方面进行验收,不能完全有效控制产品质量,工厂质量控制应从绝缘接头各生产、检验工艺出发,建立完善、健全的质保体系。

绝缘接头缺乏完善的设计和制造标准,现场使用效果反馈少,不能保证绝缘接头设计和制造质量,应完善绝缘接头设计和制造标准。