沿程磁处理管道输油实验研究

吴晓涛,李 薇,许中奇,张帮亮,施 雯

(1.广东省茂名市质量计量监督检测所,广东茂名 525000;2.广东石油化工学院,广东茂名 525000;3.中燃宏大能源贸易有限公司华东销售中心,浙江杭州 310000)

0 引言

目前,国内加热输送高黏易凝原油普遍燃料消耗量大、占用的设备多,事故停输后存在安全隐患等问题[1],带来的经济效益低[2]。为此国内已开始将注意力转移至原油磁化降黏方面,并进行了大量研究。2004年,马秀波[3-4]提出:磁场对蜡晶分子间色散力的影响只是蜡晶胶体之间的范德华力增大,从而促使原油中蜡晶胶体的聚结,达到降黏效果;2019年,李文超等[5]得出磁场促进了含蜡原油中小蜡晶颗粒的聚集,进而降低了含蜡原油的黏度,改善了含蜡原油的流动性。

磁处理可以使输油管道减少蜡沉积,抑制蜡晶在管道壁的生长。因此根据对非磁铁性流体进行电子切割的磁力运动所产生的附加磁矩[6],可利用沿程磁处理装置模拟长输原油管道输送实验,同时安装无纸化记录仪,减小读数误差。通过对比实验压力数据和油品黏度数据可得磁处理降黏效果,若将该磁处理降黏技术应用于工业中,可减少原油的运输成本,并且可通过降黏防蜡来减少堵管事故发生[7],确保输送安全。

1 模拟磁化管道输送海洋石油

本次实验采用输油方法为“水顶油”法:先由TST-UPB-10纯水机制备的超纯水通过HAD-42MPa型号的精密平流泵,再通过3个中间罐。将罐内南海原油通过长120 m的长距离输送海洋原油管道模拟装置,然后将4台恒温水浴设置在管道中,对油品进行水浴加热。

1.1 模拟磁铁摆放位置

磁铁在不同摆放形式下的磁化作用效果不同,此次实验对其采取平面对放形式。通过使用ANSYS软件模拟,铁铷硼磁铁平面对放的模型如图1所示,进行软件处理后得两磁铁平面对放的感应强度分布(图2),其中磁铁接触面积为600 mm2,间距为20 mm。从图中可知,磁铁平面对放模拟的磁感应强度呈对称变化趋势,并且感应强度分布合理。

图1 2个磁铁模拟平面对放示意图

图2 磁铁磁感应强度分布图

1.2 实验管道搭建

实验样品为南海原油,相关物性参数为:密度842 g/cm3;沥青质含量1.42%;倾点33 ℃;胶质含量6.59%;含水率0.165%;含蜡量19.2%;初馏点55 ℃;含硫量0.121%。

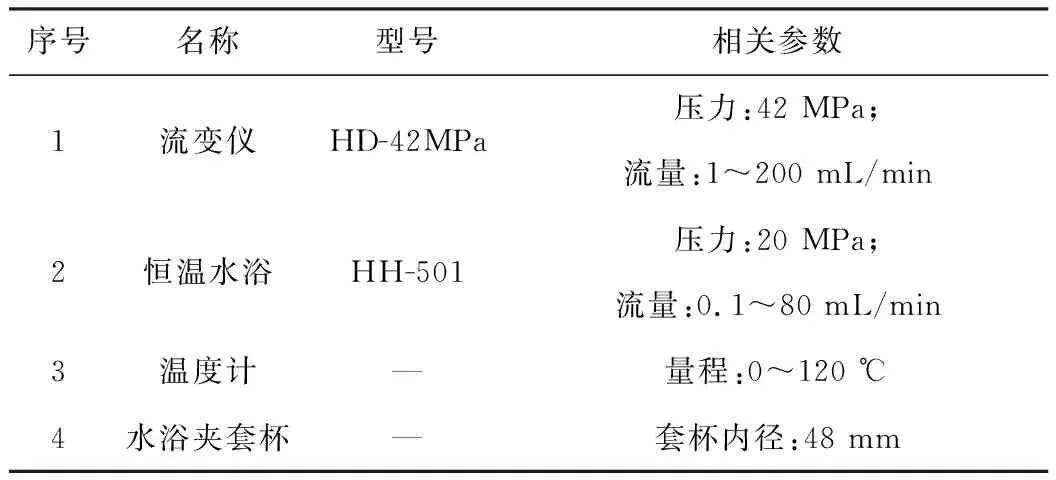

为完全模拟管内流体的运动状态,根据管道中流体的流动条件,结合实验室流变仪的相关物性参数,综合考量后分别采用输量为71、141、211、281、352 rad/min来对应管道中流体流量为50、100、150、200、250 mL/min。流变实验相关仪器与设备如表1所示。

表1 流变实验仪器与设备参数

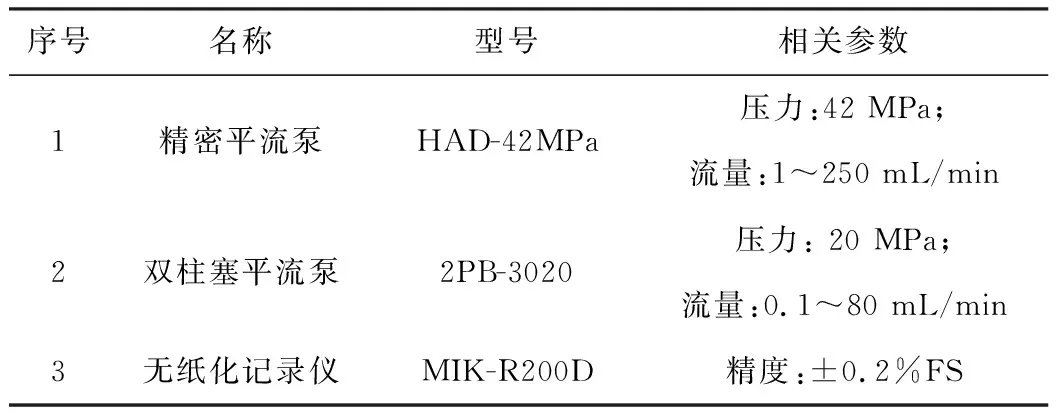

模拟管道进行沿程磁化处理,在管道上均匀布置250组磁铁,分别设立4个站点,依次为首站、1号站、2号站和末站,站场温度分别为80、70、60、50 ℃。精密平流泵分别设置跨度为50 mL/min的5种流量,即50、100、150、200、250 mL/min。将3个装满南海原油的中间罐放入电热鼓风干燥箱中。管道实验相关仪器与设备如表2所示。模拟的长输管线实验装置示意图如图3所示。

图3 模拟长输管线装置示意图

表2 管道实验仪器与设备参数

1.3 实验结果与分析

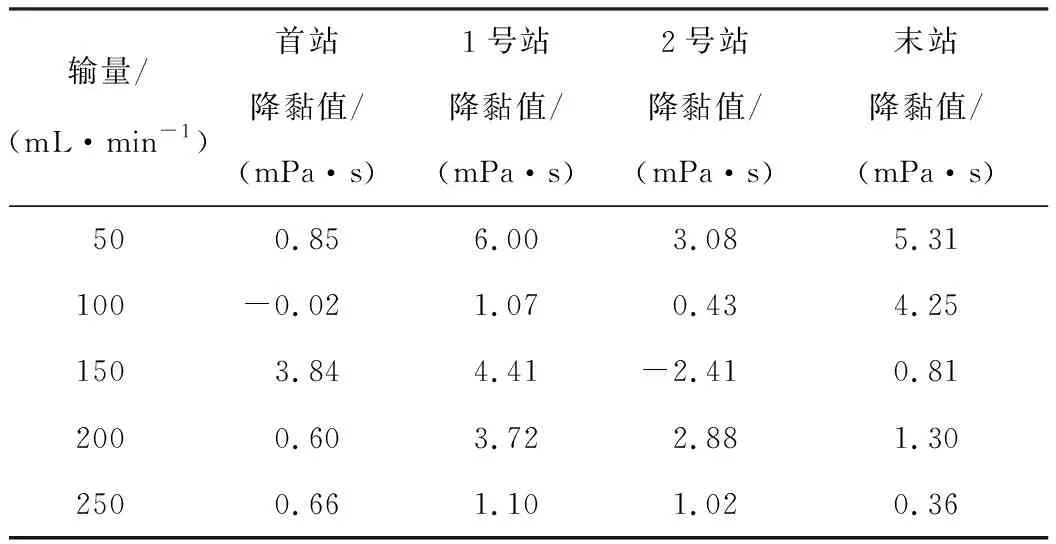

为了体现出油品在理论最佳降黏条件的降黏效果,在结束空白组与磁处理组的模拟输油管道输送南海原油实验后,使用流变仪测得未磁化和磁化后的油品黏度,直观反映油品的降黏效果。得到的实验后不同输量磁处理油品黏度对比如表3所示。

表3 不同输量油品磁处理降黏数值表

经计算,其平均降黏率可达17%,若将该技术应用于工业化,可降低的成本预估在20%左右。

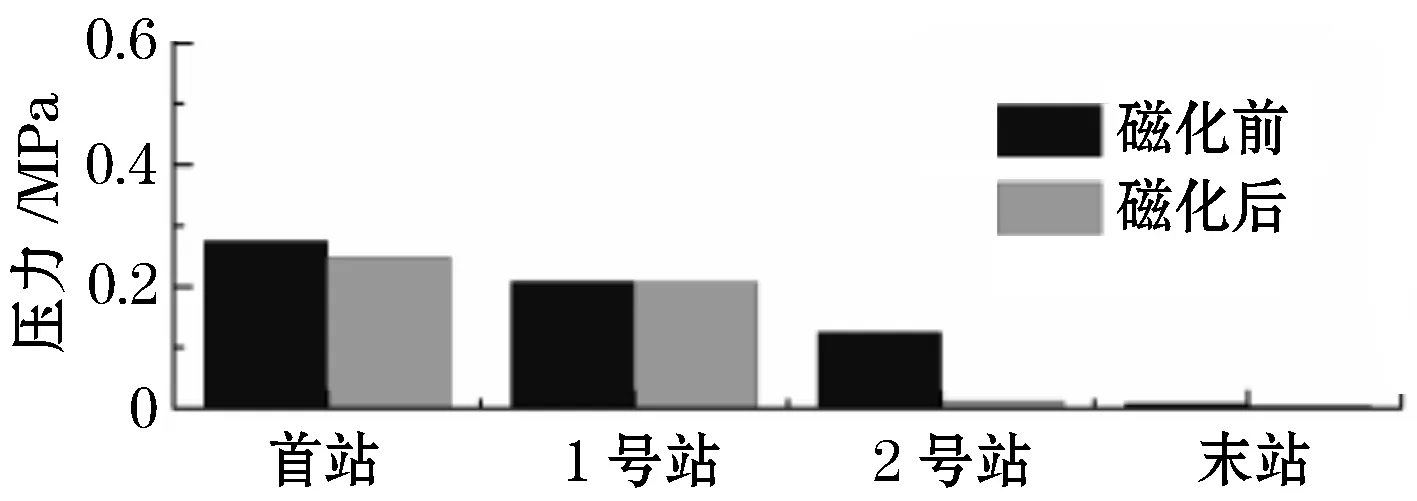

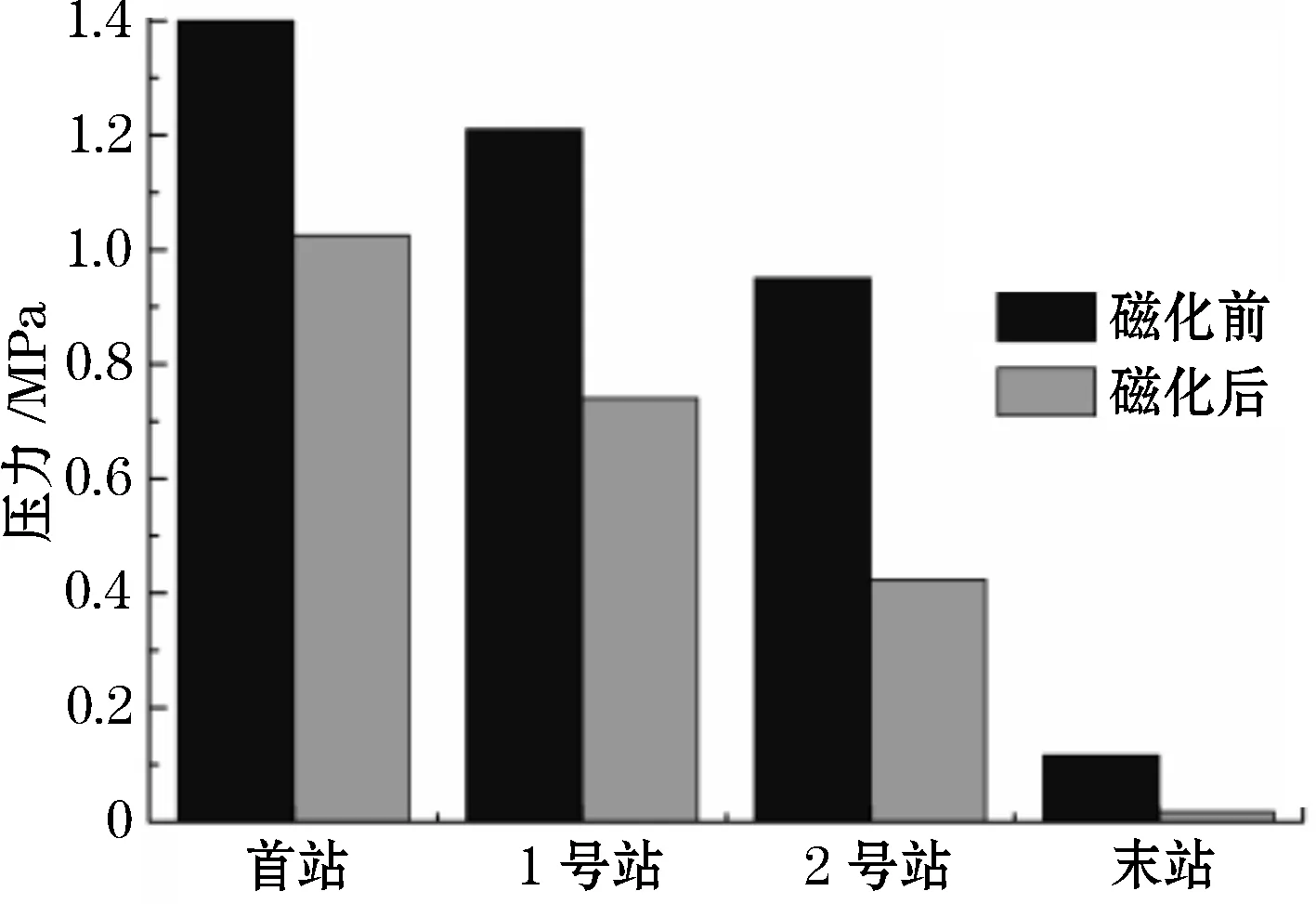

通过记录每组的开启与停止泵的时间和稳定时各站压力示数与无纸化记录仪上的示数,使用历史数据管理软件,以实验时记录的启停泵等时间节点为基准提取实验数据。对比磁化前和磁化后输油管道输送海洋石油压力参数,如图4~图7所示。

图4 流量为50 mL/min下各站的压力

图5 流量为100 mL/min下各站的压力

图6 流量为150 mL/min下各站的压力

图7 流量为200 mL/min下各站的压力

实验主要通过压力的下降与黏度的下降验证磁处理技术对原油黏度降低的效果。在实验中,未磁化的实验组比磁化实验组更易出现堵管现象,其压力峰值更接近压力表极限量程。原油受剪切应力越大,磁化后压力降低的效果越显著。

2 降黏技术工业化应用

湛江-茂名(湛茂线)实际输送柴油参数:管线外径406.4 mm;壁厚7.1 mm;管道埋深(地表至轴心)约为1.2 m;湛江站出站油温TR=30.6 ℃,终点站油温TZ=25.8 ℃;平均地温T0=20 ℃;输送介质为0#柴油;20 ℃时油品密度为840 kg/m3;管道材质型号为X60;管壁的绝对当量粗糙度e= 0.2 mm;热膨胀系数取a=1.2×10-5/℃;弹性模量取Ek=2×1011Pa;输送流量G=615 t/h。

在输送油品的过程中能耗的大小主要取决于油品管道的高差以及管道输送油品时的摩阻损失。在长距离输送南海原油的过程中主要的能耗为电能耗。因此,降黏效果所带来的经济性以及能耗的减少就以电的损耗量来体现。

根据表4数据可计算使用磁处理技术后湛茂线能减少的动力损耗费用。

表4 湛茂线摩阻及压降(磁处理)

平面对放沿程磁化方式(磁感应强度为113.6 mT)可减少的摩阻损失1.961 m。假设管道可以延长,则磁化处理后可以使油品多输送16.2 km。湛茂线成品油管道全长110 km,动力损耗费用会减少14.72%;平面对放磁感应强度140 mT沿程磁化百公里能节省动力损耗约为13.38%。

3 结论

通过使用250组铁铷硼磁铁模拟长输管道输送南海原油进行沿程磁化实验,对比油品的压力变化与黏度变化,得出磁处理对南海原油黏度有降黏效果。但未对磁处理降黏效果的影响因素进行机理分析,可从磁场强度、磁化温度和磁效果持续时间等方面对磁化降黏机理进一步研究。使用沿程磁处理模拟湛茂线输送南海原油可在理论上降低输送过程中的动力损耗费用,但对于沿程最佳磁处理磁感应强度的数值还有待研究。