新景公司15303综放工作面生产溜调窜试验分析

贾丑伟

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

综放工作面有前部和后部刮板运输机,直接顶为煤层,且后部输送机与支架底部耳轴通过收后溜千斤相连,导致生产溜窜动具有多样化与复杂化,使得其调窜方案也更具挑战性。生产溜的窜动常常会导致工作面推进慢、工作面端头安全出口小于规定值、带来安全隐患等不利现象,制约了高产高效工作面的建设工作。如何确保综放工作面稳定高产成为能否平稳完成全年任务目标的关键[1-2]。

1 概况

1.1 工作面概况

(1)15303综放工作面煤层总厚5.50~7.33 m,平均厚度6.17 m。基本顶为12.29 m的深灰色石灰岩,夹2~3层黑色泥岩;直接顶为0.4 m的灰黑色泥岩,不稳定,局部尖灭;直接底为8.4 m的灰黑色砂质泥岩;基本底为3.41 m的灰白色细粒砂岩。

(2)工作面初采期间,工作面整体下坡,进风巷沿走向方向最大坡度18°,回风巷沿走向方向最大下坡14°。工作面切巷掘进期间揭露N1褶曲构造,两巷高差36 m左右,受其影响工作面最大坡度26°,机头至30#架缓斜掘进,工作面原始推进度进风巷大于回风巷6 m,且机头到41#架割底,最大处12#架割底3 m。

(3)工作面推进25 m揭露N4褶曲,25#~36#架煤层最大倾角38°,工作面最大坡度28°,于6月11日过完构造,工作面机头坡度由26°降低至18°。

1.2 支护设备及参数

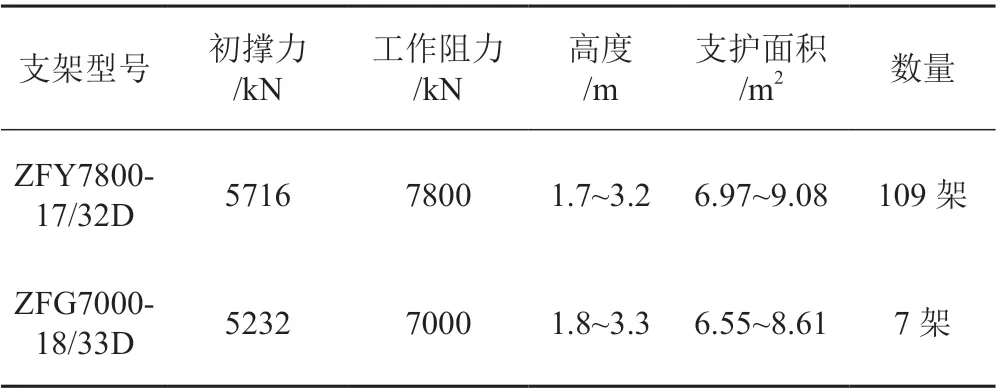

工作面安装SGZ-1000/1400Q型刮板输送机(前溜),SGZ-1000/1400H型刮板输送机(后溜),116架液压支架,ZFY7800-17/32D支撑掩护式液压支架109架,ZFG7000-18/33D机头机尾过渡架7架,采用MG400/930-3.3D型采煤机落煤和装煤,前滚筒割上刀、后滚筒割下刀,双向割煤。

表1 支架参数表

表2 工作面设备

2 生产及窜溜情况

2.1 生产情况

三月计划产量10.5万t,实际完成10.48万t。进风推进65 m,回风推进59 m。制约生产的因素:工作面41#架往前处于N1褶曲,工作面26#架~41#架段底弯。煤帮煤软顶板破碎,极易发生流矸支架倾斜倒架。生产过程中,队组及时采取7架至22架拉架时人工摆架措施。3月8日起,机尾割不透处每天0点班、8点班放震动炮人工做机尾;同时,针对机尾缺架处制定专项加强支护措施,回风端头缺架处每缺架0.5 m支设一趟棚梁+经纬网维护顶板;因支架前窜,机尾缺架,于3月30日安装一架ZFY7800-17/32D型支撑掩护式支架维护顶板。

2.2 窜溜情况

(1)3月6日生产溜前窜,机头与转载机挡煤板紧挨,转载点运煤不畅无安全出口,机尾0.5 m割不透,机头支架占巷两架,机尾支架缺架2.1 m。

(2)3月11日支架占巷3.3 m,机尾2 m割不透,机尾缺架4 m。

(3)改变调整工艺后,工作溜与支架逐步后窜,3月29日机头与支架基本正常,机头距进风巷煤柱帮1.95 m,机头支架占巷由最严重的3.6 m减少至1.7 m。机头与转载机搭接正常,机头支架占巷1架,机头安全出口0.8 m,生产趋于正常。

3 窜溜情况及原因

3.1 窜溜情况分析

(1)2月26日初采至3月13日,生产溜机头累计向进风窜动201 cm;采取人工摆架、倒移耳轴及多过机头措施后,3月14日始,开始回窜;至3月21日,机头出煤口搭接正常;至3月28日,机头安全出口畅通,日推进度趋于正常。

(2)4月下旬,因两巷高差减小,生产溜小幅度后窜,导致机尾壳占巷大,安全出口不畅(在5月1日拆一节槽);5月4日机头第一架距离钢带头0.1 m,前溜进一步后窜。队组提前采取调整回风端大于进风端的进度、单向顶溜及倒移耳轴方式,于5月9日机头第一架挨住钢带头,5月11日机头第一架占巷0.97 m,恢复正常。至5月19日,因未及时将调整情况恢复正常,机头过窜,从正常搭接状态,向进风端多窜动75 cm,导致转载机与前溜搭接处出煤不畅。

(3)队组采取针对措施后,生产溜开始向回风端窜动,至5月30日,前溜累计向回风端窜动134 cm,机头第一架最大离开钢带头0.5 m(前溜搭接正常)。采取措施后,6月5日第一架挨住钢带头,机头情况趋于稳定。

3.2 窜溜原因分析

(1)初采未走脱切巷前,机头~72#架处于褶曲构造,工作面机头~41#架最大坡度28°。因切巷顶板高,工作面机头至40#架区段支架接顶不严,无法保证初撑力。受工作面坡度影响,后溜向下坡方向小幅窜动,对支架尾部产生向回风端方向的分力,支架尾部随着工作面推进摆向回风端,造成支架调向,前溜受支架扭架影响,拉架顶溜过程中,被动向进风方向窜动。

(2)工作面切巷处于褶曲构造,煤层倾角最大28°,切巷掘进时机头~30#架区段缓斜掘进,致使进风端原始进度大于回风端6 m,工作面“留肚”。且因切巷26#~50#架段底弯,在初采过程中将工作面调直调平,加速工作溜前窜。

(3)初采期间,采用传统伪斜开采方法(即回风超前进风约高差一半左右的方式)调整工作溜的窜动,调整回风端推进度大于进风端推进度。此方法并不适用于该工作面的特殊地质条件,不仅未缓解工作溜的窜动,反而致使机尾出现割不透现象。

4 调窜试验过程

4.1 监测手段

在进、回风巷顶板中间安设红外激光设备定线,由技术人员跟班测量生产溜机头尾与中线的距离,通过数据分析工作溜的窜动情况[1]。

4.2 调窜过程

(1)初采初期,工作面机头~40#架坡度大,支架接顶不严,受工作面坡度大影响,支架尾部摆向回风方向,工作面上坡段支架尾部向回风扭向,生产溜小幅度窜向进风。队组采取多过机头并使用千斤顶或单体液压支柱对扭向支架进行摆架的措施,采用传统伪斜方式对工作溜进行调窜,即工作面进风端头高于回风端头时,调整回风端头推进度大于进风端头。3月6日—3月9日调窜效果并不明显,反而加速向进风方向窜动。

(2)3月8日—3月11日,因后部溜向回风下坡方向下滑,对支架尾部产生一个向回风方向的分力,为抵消后溜对支架扭向的影响,采取将收后溜耳轴从双跨方式倒移至支架回风侧,抵消拉移后溜时受下坡方向力的作用防止支架扭向,缓解生产溜前窜的趋势,但并未扭转生产溜窜动方向。

(3)3月11日起,改变顶溜的生产工艺,由传统跟机顶溜变为进风向回风方向单向顶溜的方式进行调窜,配合伪斜开采及倒移耳轴的综合方式,但仍未使得生产溜向回风方向窜动。

(4)自3月13日起,研究团队突破传统伪斜开采模式,改变调窜思路,采用多过机头方式,使得进风端头推进度大于回风端头推进度,配合倒移耳轴及单项顶溜的方式,生产溜逐步回窜。当工作面推进度进风大于回风2~4 m时,前溜几乎无窜动;当工作面推进度进风大于回风6~7 m时,前溜开始向回风窜动;当工作面推进度进风大于回风9 m时,前溜向回风窜动幅度开始增大。3月13日开始调整多过机头后,至3月29日机头向回风累计窜动176 cm。

4.3 调窜原理分析

(1)使用倒移收后溜千斤耳轴方法后,前溜向回风方向窜动较为明显。将收后溜耳轴全部倒移至回风侧时,能够消除拉后部溜对支架尾部摆向回风的受力作用,有效解决了支架扭向的问题。利用支架对前溜的作用力影响,将前溜逐步向回风方向窜动。根据现场数据分析,倒移耳轴后向前推进约6 m,支架调向现象明显缓解,前溜前窜幅度明显减小。随后随着工作面向前推移,支架逐步扭正。

(2)当进风端推进度大于回风端时,工作溜的垂直方向与工作面正常推进方向形成一个夹角,当工作面向前,工作溜机头有明显向回风方向窜动趋势。当进风端推进度大于回风端2~4 m时,工作溜无变化;当进风端推进度大于回风端6~7 m时,工作溜向回风窜动幅度不大;当进风端推进度大于回风端9~11 m时,工作溜向回风窜动幅度较大。进风巷与回风巷高差在25~30 m范围,进度差6 m时,工作溜基本无窜动。

(3)采用从进风向回风方向单向顶溜的方式,能够有效放大调窜效果,始终将调整进度差及单项顶溜对工作溜的调窜趋势工作溜向回风方向释放。

5 结论

(1)生产溜窜动调整最行之有效的方式为结合调整进度差、单向顶溜及倒移支架耳轴的位置三种方法共同作用,同时应根据预测预报考虑巷道的走向与变形量,计算高度下降时机头向进风端的位移量。

(2)在不改变收后溜千斤的情况下,进风巷高、回风巷低时,按照传统的窜溜方法采取伪斜开采方法(即回风超前进风约高差一半左右的方式[2]),不符合电液控支架实际情况。

(3)工作面生产过程中,要根据高差调整进回风巷进度差(一般进度差为支架的长度8 m左右)。高差缩小时,进度差也要及时减小。工作面进风端头远远高于回风端头时,进风推进度应大于回风。当生产溜即将回窜到位时,应及时减少进度差。

(4)当正常顶溜过程中发现前溜向进风侧窜动距离超过20 cm时,应及时采取控制进风进度大于回风进度的方式逐渐控制前溜窜动。若调整效果不佳时,在保证工作面三直一平条件下,可加大进风与回风进度差,并使用单向顶溜方式,将前溜逐步向回风方向窜动。

(5)使用倒移拉后溜千斤耳轴方法时,应每天观测支架推移杆、底座的方向与煤溜的垂直角度,回窜效果不佳时及时倒耳轴。当机头占巷即将达到理想状态时,需提前1.5~2 d时间将耳轴恢复,否则会出现过窜情况。