辅助夹具制造工艺的实践与研究

王 华,林静财,杨金健,王周燕,刘 健

(成都宏明双新科技股份有限公司,四川成都610091)

1 引言

模具是现代工业生产技术中的重要工艺装备,模具技术是制造行业的核心技术。随着模具向着高精密、高难度(复杂度)、高速度及低成本的方向高速发展,现代模具零件结构越发复杂。使用单一制造工序制造已经无法满足模具零件的制造要求,制造一个模具零件往往需要多个工序、多种机床配合制造才能完成零件的加工。一名优秀的制造工艺工程师制定的制造工艺流程不仅能提高工件质量、减少生产时间同时也能节约人工成本及减少加工精度的浪费。

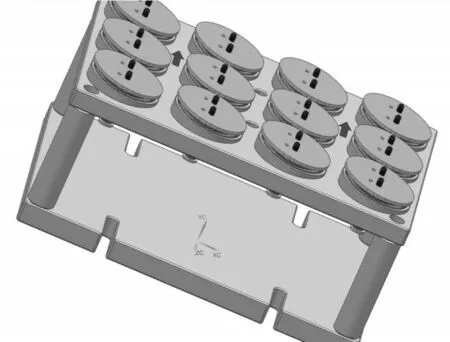

本文以辅助夹具的制造工艺为例(见图1),详细介绍了辅助夹具的加工制造工艺分析,及加工工艺及零件在各工序流转时零件二次装夹时的基准传递问题的解决方法。

图1 辅助夹具

2 制造工艺分析

2.1 夹具情况分析

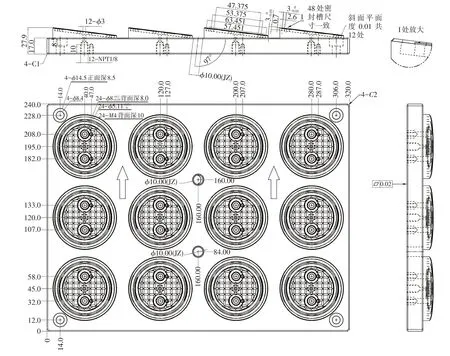

通过该夹具使用情况分析(见图2),该夹具采用凸台斜面上24-φ5.11mm定位销孔定位工件,工件放置在凸台7.00°斜面上并通过真空负压的方式固定工件,12-φ3mm通孔为真空负压的通气孔,48处密封槽作用为安装密封圈以增强夹具使用时的密封效果。而夹具中心φ10.00mm(斜度JZ)孔为夹具加工时的0点基准。因此通过该夹具的使用方式判断以下几点要素:主要位置精度尺寸:24-φ5.11mm销孔、放置工件的凸台7.00°斜面、底基准大面、φ10.00mm(JZ)加工基准孔,以上几个重要尺寸在制造时即要保证尺寸公差,同时也必须保证几个尺寸的相对位置公差。

图2 夹具使用情况分析

2.2 夹具材料分析

该夹具采用的是未淬火的45钢,抗拉强度为600MPa;屈服强度为355MPa,伸长率为16%,断面收缩率为40%,总体来说45钢是一种优质碳素结构用钢。

2.3 制造难点分析

结合对夹具使用情况及加工车间设备情况,分析出以下几个制造难点:

难点一:铣削区域面积大,夹具在铣削后容易产生变形。

难点二:24-φ5.11mm定位销孔为非标孔,没有相应的机用铰刀。

难点三:密封槽与定位销孔只能分两次装夹才能加工完成,基准传递困难,密封槽保证相对位置度难度大。

难点四:密封槽为典型T形槽,并且槽宽较小,没有相应的标准T形刀,需设计加工使用的特制刀具。

难点五:24-φ5.11mm定位销孔如果不使用铣削加工,则采用慢走丝线切割机床加工,基准传递困难。

难点六:如采用慢走丝线切割机床加工24-φ5.11mm定位销孔,铣削凸台斜面时与定位销孔的相对位置度难以得到保证,基准传递困难。

难点七:工件尺寸采用0制公差(0.00公差孔为0/+0.01mm),公差孔数量多,一次性加工的一致性难以保证。

2.4 难点解决措施及制造工艺总结

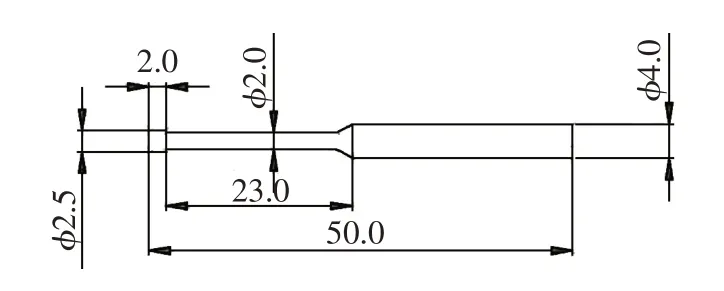

难点解决措施:综合所有制造难点发现,在整个加工制造过程中难点出现最多的词汇为“基准传递”。由此可见,在加工中此夹具的过程中由于此夹具形状特殊需在加工时增加设立1个工艺基准孔以解决加工过程中各个工序之间基准传递的问题(见图3)。其次根据车间的设备情况,使用成型磨床利用现有的φ2.5mm合金平底铣刀加工成2.5×2×2×50×D4mm非标T形刀(见图4)。

图3 基准传递工艺孔

图4 非标T形刀尺寸图

制造工艺总结:该夹具的加工制造主要采用平面磨床、数控铣床及慢走丝线切割机床完成,加工时重点管控方向:①定位销孔公差尺寸;②凸台斜面的相对位置及法向;③密封槽的所有尺寸及法向;④φ10.00mm(斜度JZ)孔的位置度及相对位置及法向。

3 夹具加工制造流程

3.1 夹具毛坯确认

该夹具最大外形尺寸为:320×240×27.9mm,按夹具最大外形各面放0.5mm余量计算得出最终毛坯尺寸为321×241×29mm。

3.2 加工制造流程

(1)锯床:使用锯床按毛坯尺寸下料。

(2)平面磨床:使用平面磨床将毛坯四周磨到最终尺寸要求,厚度磨光即可并保证整个磨削后整个工件六面角尺(因为后序为数控铣床加工,数控铣刀在加工时使用平口虎钳装夹夹具所以产生的法向应力较小,加工后X、Y方向变形较小;但是加工时产生的切应力较大,加工后Z方向变形较大;并且夹具对四周的外形尺寸要求不高,所以采用四周磨到,厚度磨光策略)。

(3)数控铣床:数控铣床将工件所有让位面、让位孔及螺纹底孔加工到要求,并将凸台斜面放精加工余量,所有定位销孔及基准孔钻穿丝孔,并将φ10.00mm(JZ)孔按φ8.00mm精加工以便后续慢走丝线切割机床以φ8.00mm孔为坐标0点找正基准。

(4)平面磨床使用平面磨床将工件底面磨光。

(5)慢走丝线切割机床:找正工件,以数控铣床精加工φ8.00mm孔为基准0点。加工所有定位销孔及φ10.00mm(斜度JZ)孔到要求,并按凸台斜面法向将φ10.00mm(斜度JZ)孔切到要求以便后序数控铣床精加工以斜孔为坐标0点基准。

(6)数控铣床:使用三向角度虎钳装夹工件,校平凸台斜面。以φ10.00mm(斜度JZ)为坐标0点基准精加工凸台斜面及密封槽到要求,待凸台斜面及密封槽加工完成后精铣凸台斜面到要求。

4 加工效果

工件按制造工艺流程流转加工完成后,与其它组件装配效果(见图5)。

图5 组件装配

5 结束语

通过对辅助夹具的制造过程总结出在制造工艺工程师在编制一个工件的制造流程时,应先对工件的结构进行分析,其次在对加工工件所组装而成的产品有充分的了解,因为一个工件的加工要求一定是基于一个产品的装配要求来制定的,对于工件上让位及需要精加工的尺寸都必须清楚的了解,并充分考虑工件在流转时,各个工序之间基准的传递,编制各个工序加工的一致性,防止加工流转过程中基准丢失及基准难以找正的情况。

一个优秀的制造工艺工程师在编制加工流程及加工工艺时,不仅能减少加工周期、节约加工成本,同时可在加工编制的源头使各个工序平衡加工产能,使各个工序的加工设备利用率达到最大化。一个优秀的制造工艺工程师必须拥有以下必须的能力:

(1)良好的工艺能力。当拿到一张机械工件加工图纸的时候,必须快速的在脑海里制定出这张图纸的加工工艺,从加工设备、刀具、夹具、检具到加工成本等步骤都有最基本的判断。不仅要针对工件来定义合理的加工工艺,而且要有能力和意识修正和完善设计工程师的偏差,从工件结构设计合理性、材料选择可靠性、行位公差准确性、制造成本最小化等多个方面来优化工件的制造过程。

(2)熟悉所在的车间的加工设备,必须熟悉所在的车间的各种加工设备的加工能力,加工范围,以及他们能达到什么样的加工精度。

(3)熟悉加工刀具,什么样的刀具应用于什么材料的加工,配备什么样的加工转速和进给速度,是否需要冷却,同时针对粗加工,半精加工和精加工等工序也要有相应的刀具和加工参数的变换,既要保证加工质量和加工效率,同时也要很好的兼顾加工成本,工件的制造成本息息相关,好的刀具不仅可以提升工件的加工质量和加工效率,更能有效的保证机床的稳定性和耐用度,同时有效的保证工件生产的周期。

(4)制造加工夹具。针对工件的外形以及加工精度要求,设计通用或者专用的加工夹具是每一个制造工艺工程师程师的必修课和必备技能,一个好的夹具不仅可以提升工件的加工效率,更可以极大的提高工件的加工精度,更可以扩大机床设备的加工范围,同时也可以降低工件加工的成本,同时对工件的加工质量也有极大的保障意义。

(5)控制工件加工过程的成本,不仅可以完美的完成各种工件的加工,更可以将整个加工过程的成本最小化。