薄板上盖模内切注射模设计与制造

朱建荣

(苏州天姆艾汽车部件有限公司,江苏苏州215000)

1 塑件分析

图1所示塑件是熔断器盒体上盖,材料为PBT+GF20,收缩率1.5%,其颜色为黑色。盒盖和盒体之间的密封要求防水,采用超声波焊接,当焊接设备加压在需要焊接的2个接触物体表面上,这时同时产生振动波,振动波的频率高达几万次/s。超声波换能器将电磁能转化成超声频率的机械振动能量,机械振动能量传递到盒体和盒盖上,使上、下盖的焊接表面以每秒数万次的频率以一定的振幅机械振动,两个塑件的接触表面阻力大,会在接触处产生高温,塑料融化,通过塑料分子结构连接,让上、下盒盖融合成一个整体。在超声波停止后,继续保持压力,保压一段时间,让接触面凝固成型,达到焊接的目的。这样上、下盖焊接强度与塑件本体强度接近。优点:效率高,成本低;焊接面牢靠,美观,无缝防水气密好。

图1中I处局部放大图上可以看到A基准平面度是0.3mm,对面筋的平面度是0.2mm,对于100×84mm的塑件来讲要求是比较高的,在模具设计时要综合考虑各个细节,本文通过上盖的设计与制造,介绍模具浇口选择和模内裁切设计思路,尽量减少塑件翘曲变形,达到图纸设计要求。

图1 塑件图

2 模具浇口选择

浇口是注射模型腔的入口,在注塑机压力作用下流经主流道和分流道最后到浇口入型腔。注射模设计中,浇口选择是一个很重要的环节。浇口的形状、数量和大小、进胶点位置直接影响塑件的品质。注射进胶点位置将决定热熔的树脂流动走向,直接影响到塑件是否会产生缺陷(熔接痕、烧焦、冷却、纤维走向、收缩引起的翘曲变形等缺陷)。MoldFlow通过导入塑件添加水路,然后划分和修复塑件网格,设置塑料粒子原材料和工艺参数通过自动分析的找到最佳的浇口位置,为设计者提供借鉴,设计效率和塑件品质都会大幅度提升。本塑件通过MoldFlow对4种浇口从流动平衡、剪切速率、最大填充压力和塑件变形进行比较,最终选择了单点大扇形浇口,如表1所示。

表1 浇口对比

3 模内切机构

将自动化的起点由传统成型加工往前推至模具端,即在模具制造端引进自动化概念,是塑件在模具打开前已实现与浇口分离、二次压缩成型等动作,从而精简人力,稳定提高品质,降低整体运营成本。

注塑机在填充保压完成后,模腔内塑件未冷却的情况下,将塑件与浇口自动分离,实现模具注射成型自动化。

主要应用:模内热切技术广泛应用于搭接浇口,侧进胶浇口,潜伏式进胶浇口,牛角进胶浇口,环形浇口,扇形浇口等各种形式的进胶浇口。本塑件采用机械机构模内切,信号直接和机台关联,无需增加新设备。下面把几种裁切方式进行对比。

3.1 单时序控制器

单时序控制器内切机构连接如图2所示。

图2 单时序控制器内切机构连接

液压控制器优点:使模内热切更稳定、高效;具有温控、压力监视、异常报警及异常停机功能;维保方便,省时省力。缺点:控制器价格高,油路发生故障维修困难。

3.2 模内切机构及模具结构

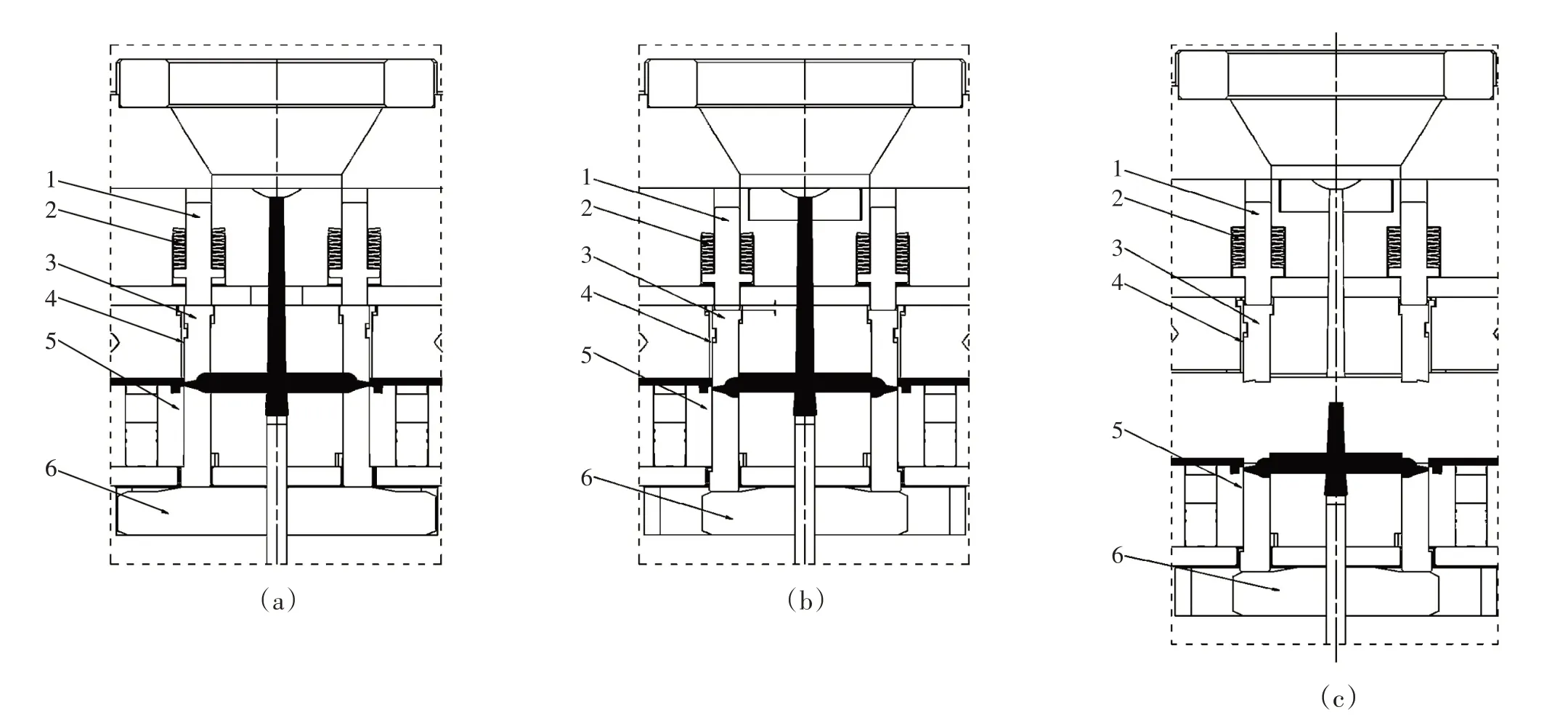

模内切机构及模具结构如图3所示。

图3 模内切机构及模具结构

工作过程:合模具状态下碟片弹簧13(型号SRBN16-B,共10片,单片承载10kg)在抽芯6的作用下处在流道截面最大处如图4a所示,然后开始注射,在注射保压阶段设置保压二段,第一段有保压压力,第二段没有压力,在保压第二段时注塑机给气缸7一个信号,抽动抽芯6,抽芯向右移动,上刀口16在碟片弹簧组件作用下下移1.5mm,与下模镶件18形成冲切刀口,两工件之间间隙留有0.05mm,这样可以延长上下刀口的使用寿命。此时的流道还没有完全冷却,在100kg碟片弹簧力作用下切断浇口,塑件和浇口分离如图4b所示。接着模具继续开模顶出,塑件脱离模具后,注射同时给气缸一个信号,气缸推动刀口复位杆19复位,模具合模,刀口复位杆19推动上刀口16向上运动复位,完成一个系统周期。

图4 开模中状态

模内机械模机构热切稳定、高效;故障容易排查;维保方便,省时省力,加工成本低。缺点;单模单方案,不可以设计多副模具共享使用。

4 结束语

通过对薄板上盖浇口设计,提出了将自动化理念前推至模具内部,此模具已经生产200多万模次,经验证:模具动作精准可靠,比较实用。